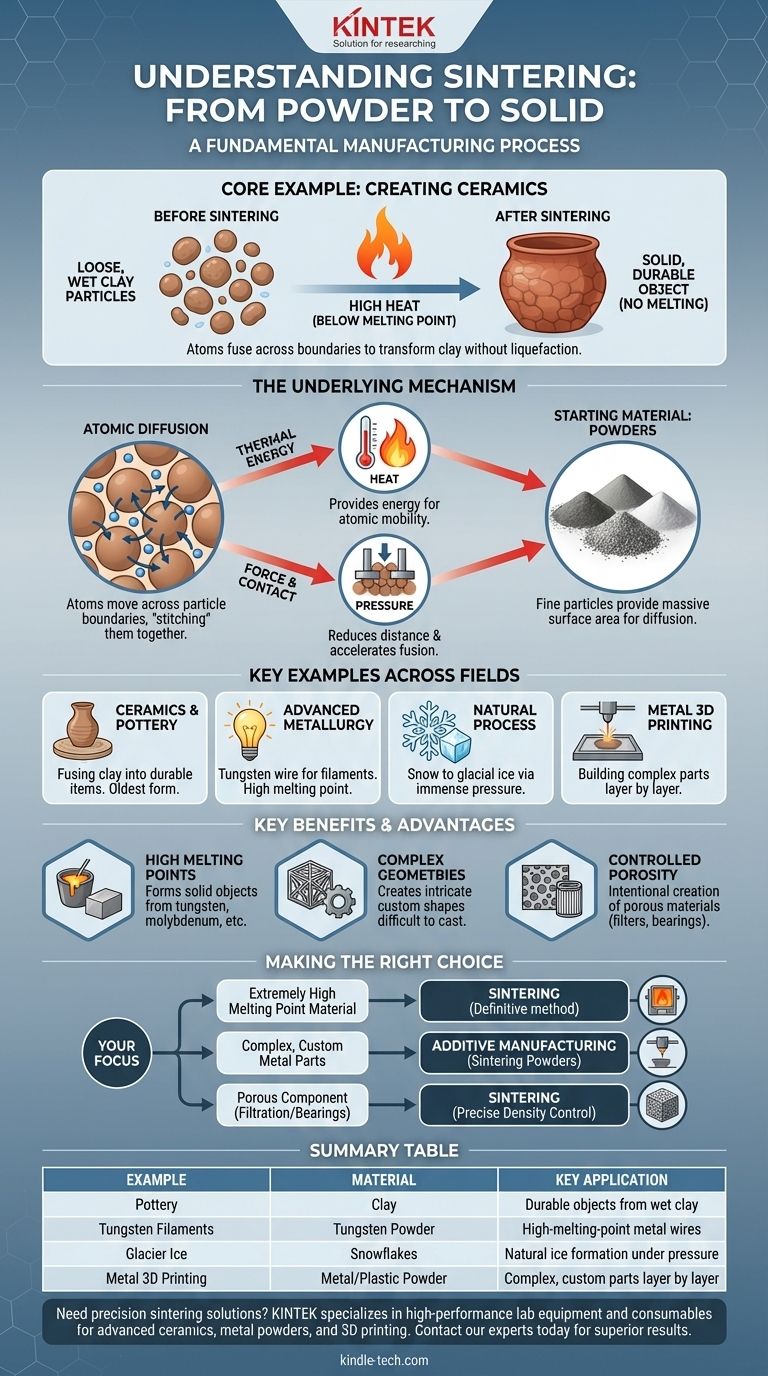

Eines der häufigsten Beispiele für Sintern ist die Herstellung von Keramik. Wenn Ton in einem Ofen gebrannt wird, werden die einzelnen Tonpartikel auf eine hohe Temperatur erhitzt, wodurch ihre Atome an ihren Grenzen miteinander verschmelzen. Dieser Prozess verwandelt den lockeren, feuchten Ton in ein einziges, festes und haltbares Objekt, ohne das Material jemals in einen flüssigen Zustand zu schmelzen.

Sintern ist ein grundlegender Herstellungsprozess, der Wärme und/oder Druck nutzt, um kleine Partikel zu einer festen Masse zu verschmelzen. Das Schlüsselprinzip ist, dass diese Umwandlung unterhalb des Schmelzpunkts des Materials stattfindet und auf atomarer Diffusion beruht, um ein einziges, kohärentes Stück zu erzeugen.

Was ist Sintern auf einer tieferen Ebene?

Um das Konzept wirklich zu verstehen, ist es wichtig, den zugrunde liegenden Mechanismus zu kennen, der das Sintern für Materialien von antiker Keramik bis zu modernen Triebwerkskomponenten ermöglicht.

Der Kernmechanismus: Atomare Diffusion

Sintern funktioniert, indem es Atome einzelner Partikel dazu anregt, sich über die Grenzen hinweg zu bewegen und zu wandern, wo die Partikel sich berühren. Diese atomare Bewegung "näht" die Partikel auf mikroskopischer Ebene effektiv zusammen.

Der Prozess verbindet benachbarte Pulverpartikeloberflächen, eliminiert allmählich die leeren Räume zwischen ihnen und erhöht die Dichte des Endobjekts.

Die Rolle von Wärme und Druck

Wärme liefert die thermische Energie, die notwendig ist, um die Atome beweglich genug zu machen, um über Partikelgrenzen zu diffundieren.

Druck spielt eine ergänzende Rolle, indem er die Partikel in engen Kontakt zwingt, was den Weg verkürzt, den Atome zurücklegen müssen, und den Fusionsprozess beschleunigt. Einige Sinterformen beruhen fast ausschließlich auf Druck, während die meisten industriellen Anwendungen eine Kombination aus beidem verwenden.

Das Ausgangsmaterial: Pulver

Der Prozess beginnt fast immer mit einem Material in Pulverform. Dazu gehören Metalle, Keramiken, Kunststoffe und andere Materialien.

Die feinen Partikel bieten eine enorme Oberfläche, die entscheidend ist, um die atomare Diffusion zu fördern, die das Herzstück des Sinterprozesses bildet.

Schlüsselbeispiele aus verschiedenen Bereichen

Während Keramik ein klassisches Beispiel ist, ist Sintern ein vielseitiger Prozess mit Anwendungen in der Natur, Geschichte und Spitzentechnologie.

Fertigung: Keramik und Töpferwaren

Dies ist die älteste Form des Sinterns, die Tausende von Jahren zurückreicht. Der Brennprozess integriert einzelne Klumpen feuchten Tons zu einem einzigen, haltbaren Gegenstand, indem die Partikel miteinander verschmolzen werden.

Fortgeschrittene Metallurgie: Wolframdrähte

Sintern wurde 1909 zu einem kritischen Industrieprozess zur Herstellung von duktilem Wolframdraht für Glühfäden. Der extrem hohe Schmelzpunkt von Wolfram macht es nahezu unmöglich, es zu schmelzen und zu gießen, daher war das Sintern von pulverisiertem Wolfram die bahnbrechende Lösung.

Ein natürlicher Prozess: Schnee zu Gletschern

Ein einfaches, druckgetriebenes Beispiel für Sintern tritt in der Natur auf. Der immense Druck am Boden einer Schneedecke verdichtet Schneeflocken, wodurch ihre kristallinen Grenzen verschmelzen und schließlich festes Gletschereis bilden. Das Pressen von losem Schnee zu einem harten Schneeball ist eine kleine Version dieses gleichen Effekts.

Moderne Technologie: Metall-3D-Druck

Viele Formen der additiven Fertigung verwenden Sintern. Eine Maschine trägt eine dünne Schicht aus Metall- oder Kunststoffpulver auf, und ein Laser oder eine andere Wärmequelle sintert die Partikel selektiv, um eine feste Schicht zu bilden. Dieser Prozess wird Schicht für Schicht wiederholt, um ein komplexes, dreidimensionales Objekt aufzubauen.

Die wichtigsten Vorteile verstehen

Sintern ist nicht nur eine Alternative zum Schmelzen und Gießen; es bietet einzigartige Vorteile, die es für bestimmte Anwendungen zur einzig praktikablen Option machen.

Der Hauptvorteil: Hohe Schmelzpunkte

Der bedeutendste Vorteil des Sinterns ist seine Fähigkeit, feste Objekte aus Materialien mit außergewöhnlich hohen Schmelzpunkten, wie Wolfram und Molybdän, herzustellen. Das Schmelzen dieser Materialien ist oft unpraktisch oder unerschwinglich teuer.

Erstellung komplexer Geometrien

In Kombination mit Technologien wie dem 3D-Druck ermöglicht das Sintern die Erstellung komplizierter, maßgeschneiderter Formen, die mit traditionellen Guss- oder Bearbeitungsmethoden schwierig oder unmöglich herzustellen wären.

Kontrolle der Materialporosität

Da das Sintern mit einzelnen Partikeln beginnt, kann die Enddichte kontrolliert werden. Dies ermöglicht die gezielte Herstellung poröser Materialien, die für Produkte wie Filter und selbstschmierende Lager unerlässlich sind.

Die richtige Wahl für Ihr Ziel treffen

Zu verstehen, wann Sintern eingesetzt werden sollte, ist der Schlüssel zur Lösung spezifischer technischer und fertigungstechnischer Herausforderungen.

- Wenn Ihr Hauptaugenmerk auf der Formgebung eines Materials mit einem extrem hohen Schmelzpunkt liegt: Sintern ist die definitive und oft einzig praktikable Methode zur Herstellung eines festen Teils.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, maßgeschneiderter Metallteile liegt: Additive Fertigungsverfahren, die auf dem Sintern von Pulvern basieren, sind die führende Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer porösen Komponente für Filtration oder Lager liegt: Der Sinterprozess bietet eine präzise Kontrolle über die endgültige Dichte und Porosität des Materials.

Letztendlich ist Sintern ein leistungsstarker und grundlegender Prozess zur Umwandlung von Pulvern in feste Objekte, ohne dass eine Verflüssigung erforderlich ist.

Zusammenfassungstabelle:

| Sinterbeispiel | Verwendetes Material | Schlüsselanwendung |

|---|---|---|

| Töpferwaren & Keramik | Ton | Herstellung langlebiger, fester Objekte aus feuchtem Ton |

| Wolframdrähte | Wolframpulver | Herstellung von Metallleitungen mit hohem Schmelzpunkt |

| Schnee zu Gletschereis | Schneeflocken | Natürliche Bildung von festem Eis unter Druck |

| Metall-3D-Druck | Metall-/Kunststoffpulver | Schichtweises Aufbauen komplexer, maßgeschneiderter Teile |

Benötigen Sie präzise Sinterlösungen für Ihr Labor? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für Sinteranwendungen. Ob Sie mit fortschrittlicher Keramik, Metallpulvern oder kundenspezifischen 3D-Druckmaterialien arbeiten, unsere Lösungen liefern präzise Temperaturkontrolle und konsistente Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Sinterprozesse verbessern und Ihnen helfen können, überlegene Materialleistungen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie beeinflussen automatisierte Präzisionsöfen die strukturelle Entwicklung von Zr1Nb? Meisterung der Hydrierung und Polygonisierung

- Was bedeutet das Sintern von Metallen? Ein Leitfaden zur Festkörperfusion für starke, komplexe Teile

- Warum ist eine Nachbehandlung im Ofen nach hydrothermaler Synthese der Magnéli-Phase erforderlich? Sicherstellung der Materialstabilität

- Wie unterscheidet sich die Wärmeübertragung in Flüssigkeiten von der in einem Vakuum? Beherrschen Sie das Wärmemanagement für Ihr Labor

- Welche Bandbreite der Aufheizrate gilt für die schnelle Pyrolyse? Maximieren Sie Ihre Bio-Öl-Ausbeute

- Was ist Pyrolyse-Vergasung im Abfallmanagement? Verwandeln Sie Abfall in wertvolle Ressourcen

- Wie lauten die Zeit- und Temperaturangaben für die Wärmebehandlung? Ein Leitfaden zur maßgeschneiderten Einstellung von Materialeigenschaften

- Was sind die größten Nachteile des Flüssigphasensinterns? Risiken mindern für eine bessere Verdichtung