Im Kern ist eine exotherme Atmosphäre eine Schutzgasgemisch, das in Wärmebehandlungsöfen verwendet wird und durch eine chemische Reaktion erzeugt wird, die ihre eigene Wärme erzeugt. Dieser Prozess beinhaltet die kontrollierte Verbrennung eines Kohlenwasserstoffbrennstoffs (wie Erdgas) mit Luft, wodurch eine Umgebung geschaffen wird, die die Metalloberfläche während der Behandlung aktiv vor Oxidation oder Zunderbildung schützt.

Das entscheidende Konzept ist, dass eine exotherme Atmosphäre eine kostengünstige Methode ist, um Sauerstoff zu verdrängen und Metalle zu schützen, aber ihre Zusammensetzung bietet eine weniger präzise Kontrolle im Vergleich zu komplexeren und teureren Ofenatmosphären.

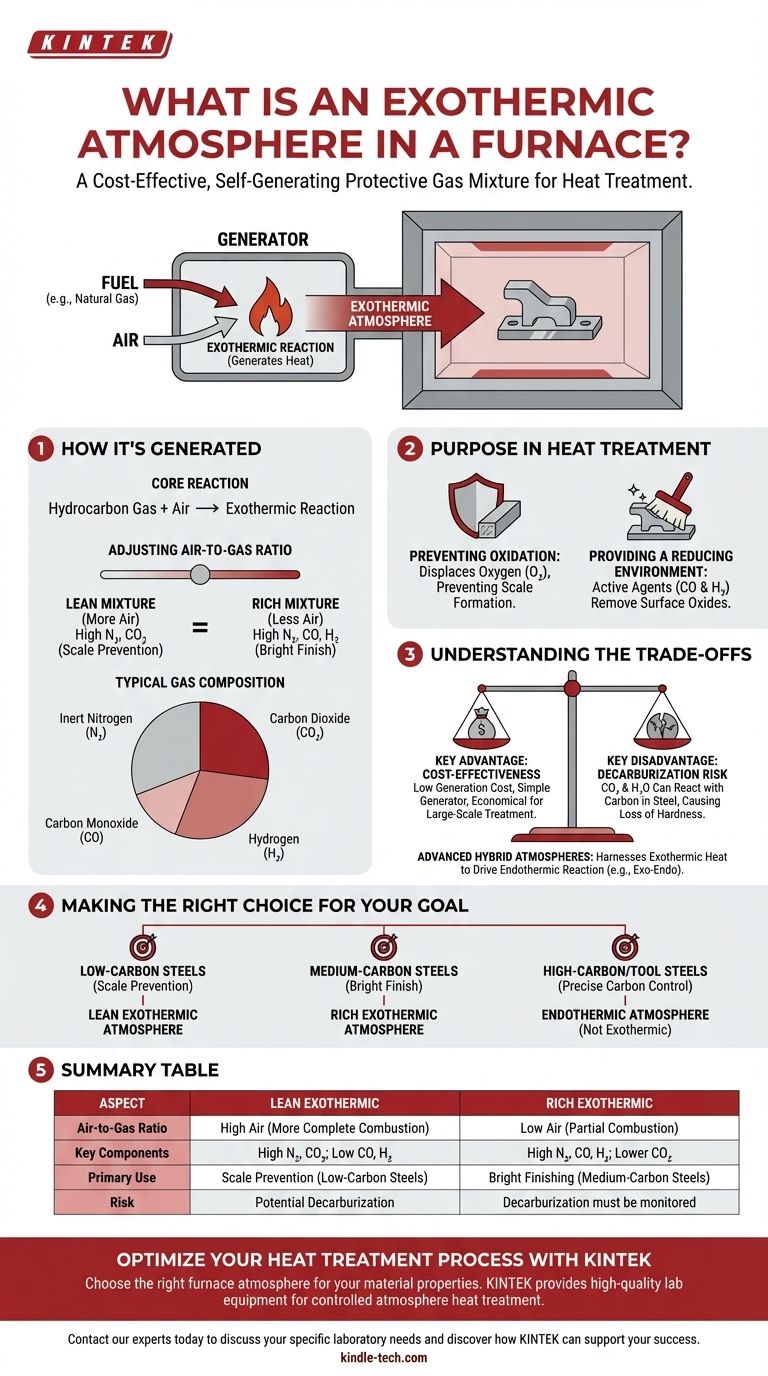

Wie eine exotherme Atmosphäre erzeugt wird

Der Name "exotherm" bezieht sich direkt auf den Erzeugungsprozess, bei dem eine chemische Reaktion Energie in Form von Wärme freisetzt. Diese selbsterhaltende Reaktion ist das bestimmende Merkmal.

Die Kernreaktion

Die Atmosphäre wird in einem speziellen Generator durch Verbrennung eines präzisen Gemisches aus Kohlenwasserstoffgas und Luft erzeugt. Diese partielle Verbrennung ist eine exotherme Reaktion, was bedeutet, dass sie keine kontinuierliche externe Wärmequelle benötigt, um nach der Zündung abzulaufen.

Anpassen des Luft-zu-Gas-Verhältnisses

Die Eigenschaften der Endatmosphäre werden durch das Verhältnis von Luft zu Gas gesteuert, das dem Generator zugeführt wird.

- Ein "mageres" Gemisch verwendet mehr Luft, was zu einer vollständigeren Verbrennung führt. Das entstehende Gas ist reich an Stickstoff und Kohlendioxid mit geringen Mengen an Reduktionsmitteln.

- Ein "fettes" Gemisch verwendet weniger Luft, was zu einer partiellen Verbrennung führt. Dies erzeugt ein Gas mit einem höheren Gehalt an Kohlenmonoxid (CO) und Wasserstoff (H₂), die starke Reduktionsmittel sind.

Typische Gaszusammensetzung

Nach der Reaktion und Kühlung zur Entfernung von überschüssigem Wasserdampf besteht die entstehende Atmosphäre hauptsächlich aus inertem Stickstoff (N₂) aus der Luft. Der Rest besteht aus Kohlendioxid (CO₂), Kohlenmonoxid (CO) und Wasserstoff (H₂), wobei die genauen Prozentsätze durch die Fettigkeit des ursprünglichen Gemisches bestimmt werden.

Der Zweck bei der Wärmebehandlung

Die Verwendung einer kontrollierten Atmosphäre ist grundlegend für die Erzielung spezifischer metallurgischer Eigenschaften und Oberflächengüten. Eine exotherme Atmosphäre erfüllt zwei Hauptfunktionen.

Verhinderung von Oxidation

Die grundlegendste Funktion ist die Verdrängung von Sauerstoff aus der Ofenkammer. Durch das Füllen des Ofens mit dem erzeugten Gas steht kein freier Sauerstoff zur Verfügung, der mit der heißen Metalloberfläche reagieren könnte, was die Bildung unerwünschter Oxide und Zunder verhindert.

Bereitstellung einer reduzierenden Umgebung

Eine fette exotherme Atmosphäre enthält aktive Reduktionsmittel, insbesondere Kohlenmonoxid (CO) und Wasserstoff (H₂) . Diese Gase können chemisch mit leichten Oxiden, die sich möglicherweise bereits auf der Metalloberfläche befinden, reagieren und diese entfernen, was nach der Behandlung zu einer saubereren, glänzenderen Oberfläche führt.

Verständnis der Kompromisse

Obwohl eine exotherme Atmosphäre wirksam ist, ist sie nicht für jede Anwendung geeignet. Das Verständnis ihrer Grenzen ist entscheidend für ihre korrekte Verwendung.

Hauptvorteil: Kosteneffizienz

Der Hauptvorteil einer exothermen Atmosphäre sind ihre geringen Erzeugungskosten. Sie verwendet relativ preiswertes Erdgas und Luft in einem einfachen Generator, was sie zu einer sehr wirtschaftlichen Wahl für die groß angelegte, allgemeine Wärmebehandlung macht.

Hauptnachteil: Entkohlungsrisiko

Das Vorhandensein von Kohlendioxid (CO₂) und Wasserdampf (H₂O), insbesondere in mageren Gemischen, kann für Stähle mit hohem Kohlenstoffgehalt nachteilig sein. Diese Verbindungen können mit Kohlenstoff in der Stahloberfläche reagieren, was zu einem Härteverlust führt – ein Defekt, der als Entkohlung bekannt ist.

Fortschrittliche Hybridatmosphären

Bei einigen Spezialprozessen wird die Wärme einer exothermen Reaktion genutzt, um eine sekundäre, endotherme Reaktion anzutreiben. Dies schafft eine hybride "Exo-Endo"-Atmosphäre mit einer maßgeschneiderten Zusammensetzung, wie z. B. reduziertem Wasserstoffgehalt, um das Risiko der Wasserstoffversprödung bei empfindlichen Teilen zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofenatmosphäre ist entscheidend für die Erzielung des gewünschten metallurgischen Ergebnisses, ohne unbeabsichtigte Oberflächenfehler zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Verhinderung von Zunderbildung bei Stählen mit niedrigem Kohlenstoffgehalt liegt: Eine magere exotherme Atmosphäre ist eine ausgezeichnete und wirtschaftliche Wahl für Prozesse wie das Glühen oder Normalisieren.

- Wenn Ihr Hauptaugenmerk auf der blanken Oberflächenbehandlung von Stählen mit mittlerem Kohlenstoffgehalt liegt: Eine fette exotherme Atmosphäre bietet ein besseres Reduktionspotenzial, um Oberflächen sauber zu halten, aber die Entkohlung muss überwacht werden.

- Wenn Ihr Hauptaugenmerk auf dem Aufkohlen oder der Behandlung von Stählen mit hohem Kohlenstoffgehalt oder Werkzeugstählen liegt: Eine besser kontrollierbare und wirksamere endotherme Atmosphäre ist erforderlich, um Entkohlung zu verhindern und den Oberflächenkohlenstoffgehalt präzise zu steuern.

Das Verständnis der Chemie und der Kompromisse jeder Atmosphäre ermöglicht es Ihnen, Ihre Materialien zu schützen und gleichzeitig Ihren Prozess auf Effizienz und Kosten zu optimieren.

Zusammenfassungstabelle:

| Aspekt | Mager Exotherm | Fett Exotherm |

|---|---|---|

| Luft-zu-Gas-Verhältnis | Hohe Luft (vollständigere Verbrennung) | Wenig Luft (partielle Verbrennung) |

| Schlüsselkomponenten | Hohes N₂, CO₂; Geringes CO, H₂ | Hohes N₂, CO, H₂; Geringeres CO₂ |

| Hauptverwendung | Zunderverhinderung (Stähle mit niedrigem Kohlenstoffgehalt) | Blankfinish (Stähle mit mittlerem Kohlenstoffgehalt) |

| Risiko | Potenzielle Entkohlung | Entkohlung muss überwacht werden |

Optimieren Sie Ihren Wärmebehandlungsprozess mit KINTEK

Die Wahl der richtigen Ofenatmosphäre ist entscheidend für die Erzielung der gewünschten Materialeigenschaften und Oberflächengüte. Ob Sie Stähle mit niedrigem Kohlenstoffgehalt glühen oder eine blanke Oberfläche bei Stählen mit mittlerem Kohlenstoffgehalt benötigen, die richtige Atmosphäre ist der Schlüssel zur Vermeidung von Defekten wie Oxidation und Entkohlung.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für die Wärmebehandlung unter kontrollierter Atmosphäre. Unsere Expertise kann Ihnen helfen, die richtigen Geräte und Prozesse auszuwählen, um die Effizienz zu steigern, Kosten zu senken und konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und zu erfahren, wie KINTEK Ihren Erfolg unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Wie erleichtert ein Atmosphärenofen die Nachbehandlung von nickelbeschichteten Kohlenstofffasern? Gewährleistung einer Spitzenbindung

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen