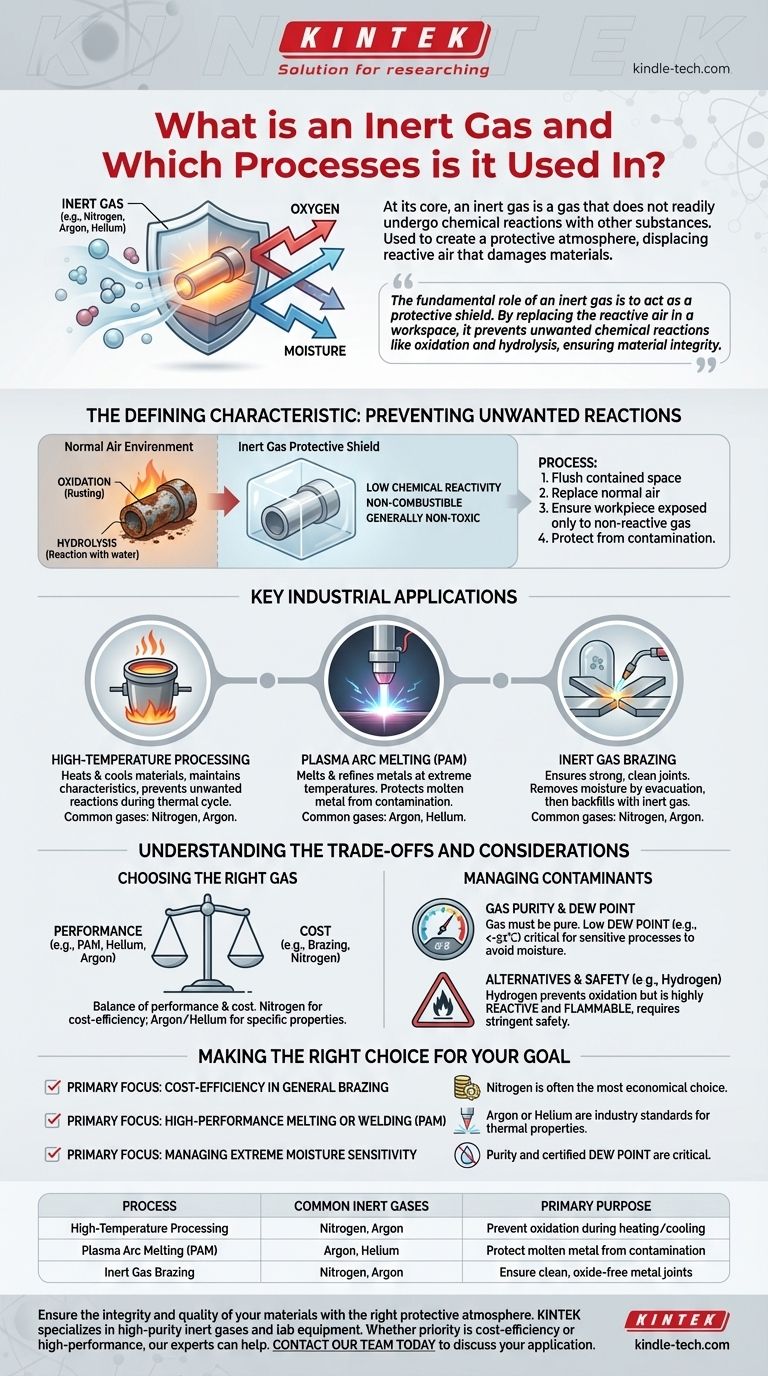

Im Grunde ist ein Inertgas ein Gas, das nicht ohne Weiteres chemische Reaktionen mit anderen Substanzen eingeht. Diese Nichtreaktivität ist ihr definierendes Merkmal und ihr Hauptnutzen. Sie werden in industriellen Prozessen eingesetzt, um eine Schutzatmosphäre zu schaffen, die die reaktive Luft (hauptsächlich Sauerstoff und Feuchtigkeit) verdrängt, die andernfalls die bearbeiteten Materialien beschädigen oder verunreinigen würde. Häufige Beispiele sind Stickstoff, Argon und Helium.

Die grundlegende Rolle eines Inertgases besteht darin, als Schutzschild zu fungieren. Durch den Ersatz der reaktiven Luft in einem Arbeitsbereich verhindert es unerwünschte chemische Reaktionen wie Oxidation (Rosten) und Hydrolyse (Reaktion mit Wasser) und sichert so die Integrität der Materialien während sensibler Herstellungsprozesse.

Das definierende Merkmal: Verhinderung unerwünschter Reaktionen

Der Wert von Inertgasen ergibt sich aus dem, was sie nicht tun. In einer Umgebung, die mit Sauerstoff und Wasserdampf gefüllt ist, reagieren viele Materialien, insbesondere beim Erhitzen, auf unerwünschte Weise. Inertgase bieten eine Lösung, indem sie eine kontrollierte, nicht reaktive Umgebung schaffen.

Was macht ein Gas „inert“?

Inertgase weisen eine sehr geringe chemische Reaktivität auf. Diese Stabilität bedeutet, dass sie nicht brennbar und im Allgemeinen ungiftig sind. Diese Eigenschaft ermöglicht es, sie in hochsensible Prozesse einzubringen, ohne die gewünschten chemischen oder physikalischen Veränderungen zu beeinträchtigen.

Die Hauptbedrohungen: Oxidation und Hydrolyse

Die beiden häufigsten unerwünschten Reaktionen sind Reaktionen mit Komponenten der Umgebungsluft. Oxidation tritt auf, wenn ein Material mit Sauerstoff reagiert, während Hydrolyse eine Reaktion mit Wasser oder Feuchtigkeit ist. Beides kann die Qualität, Festigkeit und Reinheit eines Endprodukts beeinträchtigen.

Schaffung eines Schutzschildes

Die praktische Anwendung besteht darin, das Inertgas zu verwenden, um die normale Luft in einem geschlossenen Raum, wie einer Kammer oder um einen Schweißbrenner herum, auszuspülen und zu ersetzen. Diese Verdrängung stellt sicher, dass das Werkstück nur dem nicht reaktiven Gas ausgesetzt ist und somit vor Kontamination geschützt wird.

Wichtige industrielle Anwendungen

Die Notwendigkeit, Kontaminationen zu verhindern, ist in vielen hochpräzisen und hochtemperaturigen Fertigungsprozessen von entscheidender Bedeutung. Inertgase sind unerlässlich, um die erforderliche Qualität und Leistung in diesen Bereichen zu erzielen.

Hochtemperaturverarbeitung

Viele Materialien werden bei hohen Temperaturen deutlich reaktiver. Inertgase werden verwendet, um Materialien zu erhitzen und abzukühlen und gleichzeitig sicherzustellen, dass sie ihre spezifischen Eigenschaften beibehalten, wodurch unerwünschte Reaktionen verhindert werden, die in normaler Luft während des thermischen Zyklus auftreten würden.

Plasma-Lichtbogenschmelzen (PAM)

Das Plasma-Lichtbogenschmelzen ist ein Verfahren, bei dem extrem hohe Temperaturen zum Schmelzen und Raffinieren von Metallen eingesetzt werden. Um das geschmolzene Metall vor Kontamination zu schützen, ist eine kontrollierte Inertgasatmosphäre unerlässlich. Die am häufigsten für diese Anwendung verwendeten Inertgase sind Helium oder Argon.

Hartlöten unter Inertgas

Löten ist ein Verfahren zum Verbinden von zwei Metallteilen. Um eine starke, saubere Verbindung zu gewährleisten, müssen die Metalloberflächen frei von Oxiden sein. Das Löten wird oft in versiegelten Kammern durchgeführt, in denen zuerst erhitzt und evakuiert wird, um Feuchtigkeit zu entfernen, bevor die Kammer mit einem Inertgas wieder aufgefüllt wird.

Verständnis der Kompromisse und Überlegungen

Obwohl das Prinzip einfach ist, hängt die Auswahl und Handhabung eines Inertgases von der spezifischen Anwendung, den Kosten und dem erforderlichen Reinheitsgrad ab.

Auswahl des richtigen Gases

Die Auswahl eines Inertgases ist ein Abwägen zwischen Leistung und Kosten. Beispielsweise ist Stickstoff bei Lötprozessen eine sehr häufige Wahl, da er wirksam und erheblich kostengünstiger ist als andere Optionen. Für anspruchsvollere Prozesse wie PAM sind die spezifischen Eigenschaften von Argon oder Helium erforderlich.

Umgang mit Verunreinigungen im Gas

Das Inertgas selbst muss rein sein. Für empfindliche Prozesse wie das Löten muss das Gas einen sehr niedrigen Taupunkt (ein Maß für den Feuchtigkeitsgehalt) aufweisen, der oft auf weniger als -51℃ festgelegt ist. Dies stellt sicher, dass die Schutzatmosphäre nicht unbeabsichtigt die Verunreinigung einführt, die sie eigentlich beseitigen soll.

Alternativen und Sicherheit

In einigen Fällen werden andere Gase verwendet, um einen ähnlichen Schutzeffekt zu erzielen. Wasserstoff zum Beispiel ist ausgezeichnet zur Verhinderung von Oxidation. Im Gegensatz zu einem echten Inertgas ist Wasserstoff jedoch hochreaktiv und brennbar, was ihn zu einer gefährlicheren Alternative macht, die strenge Sicherheitsprotokolle erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des geeigneten Gases und der Prozessparameter ist entscheidend für die Gewährleistung der Produktqualität und der betrieblichen Effizienz. Die Entscheidung sollte immer direkt an den spezifischen Anforderungen des Materials und des Prozesses ausgerichtet sein.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz beim allgemeinen Löten liegt: Stickstoff ist oft die wirtschaftlichste Wahl für die Schaffung einer grundlegenden Schutzatmosphäre.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsschmelzen oder Schweißen (wie PAM) liegt: Argon oder Helium sind die Industriestandards, gewählt wegen ihrer spezifischen Plasma- und thermischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung extremer Feuchtigkeitsempfindlichkeit liegt: Die Reinheit und der zertifizierte Taupunkt Ihrer Inertgasversorgung sind genauso wichtig wie die Wahl des Gases selbst.

Letztendlich ist die korrekte Verwendung eines Inertgases ein grundlegender Schritt, um die Qualität, Festigkeit und Integrität Ihres Endprodukts zu gewährleisten.

Zusammenfassungstabelle:

| Prozess | Häufig verwendete Inertgase | Hauptzweck |

|---|---|---|

| Hochtemperaturverarbeitung | Stickstoff, Argon | Verhinderung von Oxidation während des Erhitzens/Abkühlens |

| Plasma-Lichtbogenschmelzen (PAM) | Argon, Helium | Schutz des geschmolzenen Metalls vor Kontamination |

| Hartlöten unter Inertgas | Stickstoff, Argon | Gewährleistung sauberer, oxidfreier Metallverbindungen |

Sichern Sie die Integrität und Qualität Ihrer Materialien mit der richtigen Schutzatmosphäre. KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Inertgasen und Laborgeräten für alle Ihre industriellen und Laboranforderungen. Ob Ihr Schwerpunkt auf Kosteneffizienz mit Stickstoff oder Hochleistung mit Argon liegt, unsere Experten helfen Ihnen bei der Auswahl der optimalen Lösung. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und die Festigkeit und Reinheit Ihres Endprodukts zu garantieren.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse