In der Pulvermetallurgie ist die Atomisierung das dominierende Verfahren zur Umwandlung von geschmolzenem Metall in ein feines Pulver. Dies wird erreicht, indem ein Strahl aus flüssigem Metall mit einem Hochgeschwindigkeitsstrahl aus Gas oder Flüssigkeit beaufschlagt wird, wodurch das Metall in Millionen winziger Tröpfchen zerstäubt wird, die abkühlen und zu Pulverpartikeln erstarren, bevor sie überhaupt den Boden berühren.

Die Atomisierung ist der grundlegende Schritt, der die endgültigen Eigenschaften eines pulvermetallurgischen Bauteils bestimmt. Die Methode zur Herstellung des Pulvers – seine Form, Größe und Reinheit – steuert direkt die Festigkeit, Dichte und Leistung der fertigen Komponente.

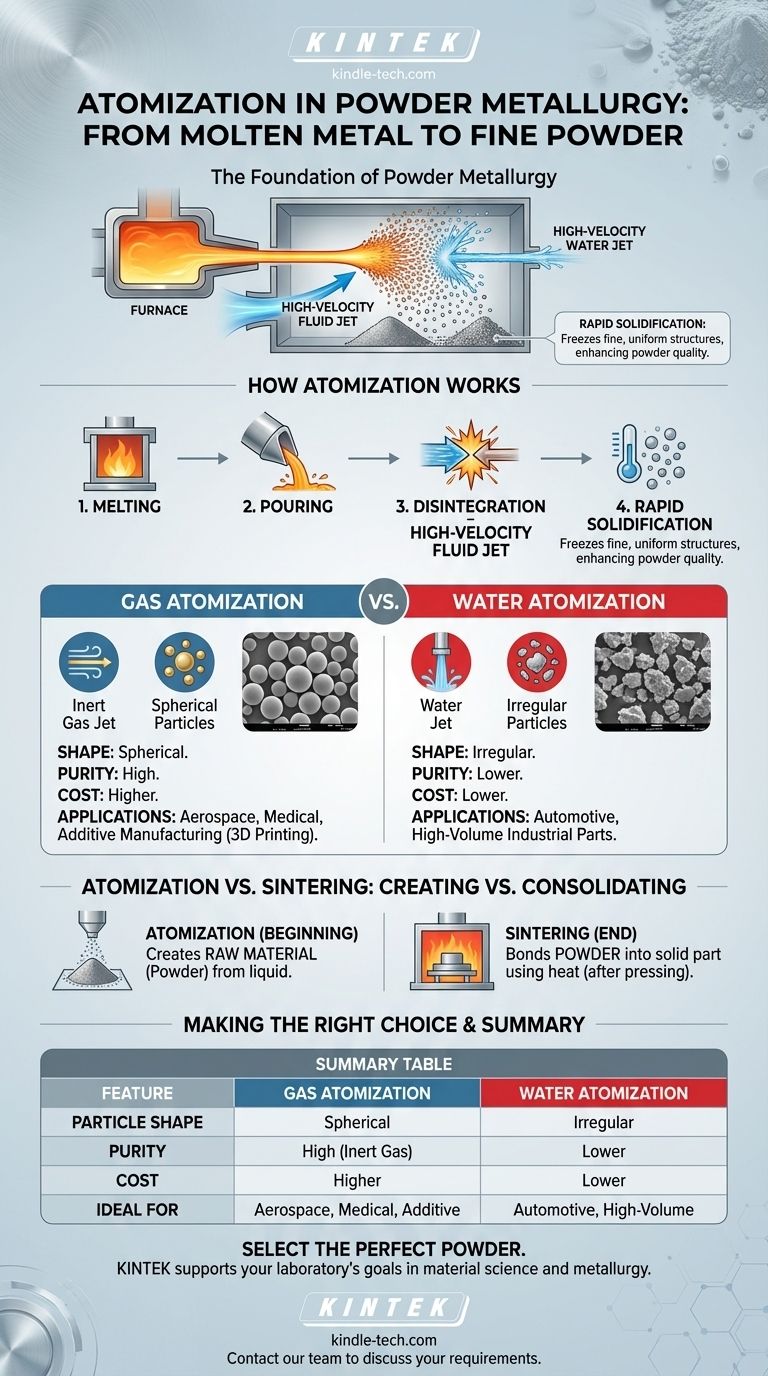

Wie die Atomisierung funktioniert: Von flüssig zu Pulver

Die Atomisierung ist ein physikalischer Zerkleinerungsprozess. Ein sorgfältig kontrollierter Strom geschmolzenen Metalls wird so gesteuert, dass er mit einem Hochenergie-Fluid kollidiert.

Der Kernmechanismus

Der Prozess beginnt mit dem Schmelzen des gewünschten Metalls oder der Legierung in einem Ofen. Dieses geschmolzene Metall wird dann durch eine spezielle Düse gegossen, wodurch ein vorhersagbarer Strahl entsteht.

Ein Hochdruckstrahl aus Gas oder Flüssigkeit wird auf diesen geschmolzenen Strahl gerichtet. Die immense kinetische Energie des Strahls zersplittert das flüssige Metall in ein Spray feiner Tröpfchen.

Die Rolle der schnellen Erstarrung

Diese Tröpfchen, die nun in der Atomisierungskammer verteilt sind, kühlen fast augenblicklich ab und erstarren. Diese schnelle Erstarrung ist entscheidend, da sie eine sehr feine und einheitliche chemische Struktur in jedem Pulverpartikel einfriert, was ein wesentlicher Vorteil der Pulvermetallurgie ist.

Gasatomisierung vs. Wasseratomisierung

Die verwendete Flüssigkeit hat einen tiefgreifenden Einfluss auf das Endpulver.

- Gasatomisierung: Verwendet einen Hochdruckstrahl aus Inertgas, wie Argon oder Stickstoff. Dies erzeugt hochkugelförmige Pulverpartikel mit ausgezeichneter Reinheit, da das Inertgas die Oxidation während des Prozesses verhindert.

- Wasseratomisierung: Verwendet einen Hochdruckstrahl aus Wasser. Dies ist ein aggressiverer Abschreckprozess, der zu unregelmäßigen, nicht kugelförmigen Pulverpartikeln führt. Er ist schneller und kostengünstiger als die Gasatomisierung.

Atomisierung vs. Sintern: Erzeugen vs. Konsolidieren

Es ist wichtig, zwischen Atomisierung und Sintern zu unterscheiden, da sie den Anfang und das Ende des pulvermetallurgischen Arbeitsablaufs darstellen.

Atomisierung: Der Beginn des Prozesses

Die Atomisierung ist der Herstellungsprozess für den Rohstoff. Ihr einziger Zweck ist die Herstellung des Metallpulvers aus einem flüssigen Massenzustand.

Sintern: Dem Ende nahe

Das Sintern ist eine Wärmebehandlung, die viel später stattfindet. Nachdem das Pulver hergestellt wurde, wird es in eine gewünschte Form gepresst (ein „Grünling“).

Dieser Grünling wird dann in einem Ofen auf eine Temperatur unterhalb des Schmelzpunkts des Metalls erhitzt. Während des Sinterns verbinden und verschmelzen die Pulverpartikel miteinander, wodurch ein fester, dichter Teil mit mechanischer Festigkeit entsteht.

Die Abwägungen verstehen

Die Wahl zwischen den Atomisierungsverfahren ist keine Frage dessen, was „besser“ ist, sondern welches für die Anwendung geeignet ist. Die Entscheidung löst eine Kaskade von Konsequenzen sowohl für die Kosten als auch für die Leistung aus.

Gasatomisierung: Hohe Leistung, hohe Kosten

Die durch Gasatomisierung erzeugten kugelförmigen, reinen Pulver fließen sehr gut und lagern sich vorhersagbar ab. Dies macht sie unerlässlich für Hochleistungsanwendungen wie Luft- und Raumfahrtkomponenten, medizinische Implantate und fortschrittliche additive Fertigung, bei denen die Materialintegrität von größter Bedeutung ist. Diese Qualität geht mit höheren Produktionskosten einher.

Wasseratomisierung: Hohes Volumen, geringere Kosten

Die unregelmäßigen Pulver aus der Wasseratomisierung sind erheblich günstiger in der Herstellung. Obwohl sie nicht so gut fließen wie kugelförmige Pulver, bietet ihre gezackte Form nach dem Pressen eine gute „mechanische Verzahnung“, was zu stabilen Grünlingen führt. Dies macht sie zum Arbeitspferd der Automobil- und Industriefertigungsbranche.

Kontrolle bestimmt die Qualität

Bei jedem Atomisierungsverfahren ist die Prozesskontrolle alles. Durch die Anpassung von Parametern wie Metalltemperatur, Düsendesign und Fluiddruck können Hersteller die endgültige Partikelgrößenverteilung präzise an die Anforderungen der Anwendung anpassen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Pulvertyps ist die erste und wichtigste Entscheidung bei der Konstruktion einer pulvermetallurgischen Komponente.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Materialreinheit liegt: Gasatomisierte Pulver sind aufgrund ihrer Kugelform und ihres geringen Sauerstoffgehalts trotz der höheren Kosten die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: Wasseratomisierte Pulver bieten eine ausgezeichnete und wirtschaftliche Balance der Eigenschaften für Industrie- und Automobilteile.

- Wenn Ihr Hauptaugenmerk auf der Festigkeit vor dem Sintern liegt: Die unregelmäßige Form des wasseratomisierten Pulvers kann Vorteile bei der Herstellung einer robusten Komponente nach dem Pressen, aber vor der endgültigen Erhitzungsstufe bieten.

Letztendlich ermöglicht Ihnen das Verständnis des Atomisierungsprozesses die Auswahl des richtigen Rohmaterials, was die wichtigste Entscheidung in der Pulvermetallurgie ist.

Zusammenfassungstabelle:

| Merkmal | Gasatomisierung | Wasseratomisierung |

|---|---|---|

| Partikelform | Kugelförmig | Unregelmäßig |

| Reinheit | Hoch (Inertgas) | Niedriger |

| Kosten | Höher | Niedriger |

| Ideal für | Luft- und Raumfahrt, Medizin, Additive Fertigung | Automobilindustrie, Hochvolumige Industrieteile |

Bereit, das perfekte Metallpulver für Ihre Anwendung auszuwählen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für Materialwissenschaft und Metallurgie. Egal, ob Sie Komponenten für die Luft- und Raumfahrt, medizinische Implantate oder hochvolumige Autoteile entwickeln, das Verständnis Ihres Rohmaterials ist der erste Schritt zum Erfolg.

Unsere Experten können Ihnen helfen, die Komplexität der Pulvermetallurgie zu meistern, um sicherzustellen, dass Sie die erforderliche Leistung und Kosteneffizienz erhalten.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK die Ziele Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Prübsiebe und Siebmaschinen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was ist der Prozess der Beschichtungsabscheidung? Ein Schritt-für-Schritt-Leitfaden für die Dünnschichttechnik

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten