Die Bioölproduktion durch Pyrolyse ist ein thermochemischer Umwandlungsprozess, der feste Biomasse in einen flüssigen Brennstoff umwandelt. Dabei werden organische Materialien wie Holz oder landwirtschaftliche Abfälle bei hohen Temperaturen in einer Umgebung mit wenig oder gar keinem Sauerstoff schnell erhitzt, wodurch sie in Dämpfe zerfallen, die dann abgekühlt und zu einer dunklen, viskosen Flüssigkeit kondensiert werden, die als Bioöl oder Pyrolyseöl bekannt ist.

Die Pyrolyse bietet einen direkten Weg, um feste Biomasse zu verflüssigen, was den Transport und die Lagerung erleichtert. Das resultierende Rohbioöl ist jedoch chemisch instabil und hat einen geringeren Energiegehalt als Erdöl, was eine erhebliche Aufbereitung erfordert, bevor es ein weit verbreiteter Ersatz für fossile Brennstoffe sein kann.

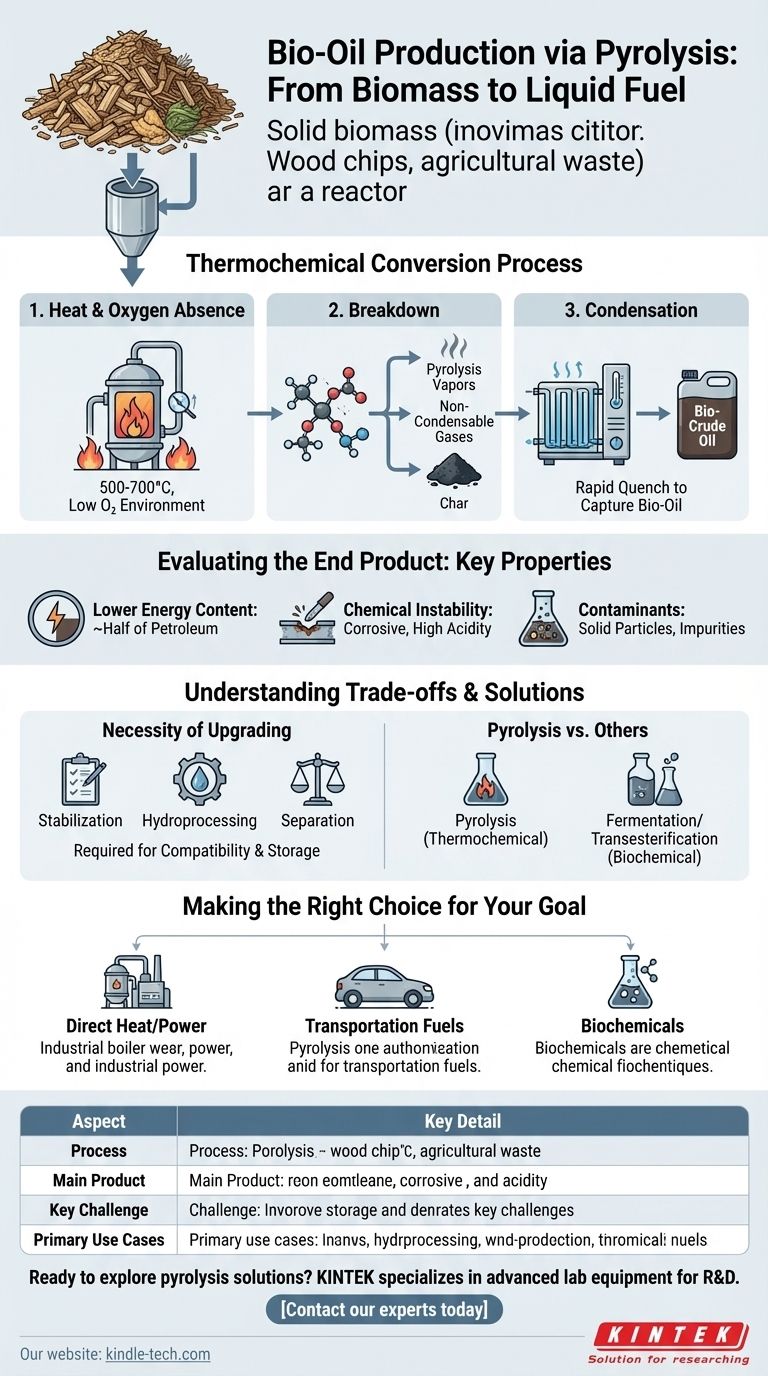

Der Pyrolyseprozess im Detail

Die Pyrolyse „kocht“ die Biomasse im Grunde, um ihre komplexe Struktur in einfachere, wertvolle Bestandteile aufzubrechen. Der Prozess wird sorgfältig gesteuert, um die Flüssigausbeute zu maximieren.

Die Rolle von Hitze und Sauerstoffmangel

Der Kern des Prozesses ist das Erhitzen der Biomasse auf hohe Temperaturen, typischerweise zwischen 500°C und 700°C.

Dies geschieht in einer sauerstofffreien oder sauerstoffarmen Atmosphäre. Das Fehlen von Sauerstoff ist entscheidend, da es verhindert, dass die Biomasse verbrennt (verbrennt) und sie stattdessen zwingt, sich thermisch in andere Substanzen zu zersetzen.

Von Feststoff zu Dampf, Gas und Kohlenstoff

Diese intensive, sauerstoffarme Hitze zersetzt die organische Materie in drei Hauptprodukte:

- Pyrolysedämpfe: Eine heiße Mischung aus Aerosolen und gasförmigen organischen Verbindungen. Dies ist der Hauptvorläufer des Bioöls.

- Nicht kondensierbare Gase: Leichte Gase (wie CO, CO2, H2, CH4), die sich beim Abkühlen nicht verflüssigen.

- Pech (Char): Ein fester, kohlenstoffreicher Rückstand, der Holzkohle ähnelt.

Kondensation: Das Bioöl einfangen

Nachdem das feste Pech abgetrennt wurde, werden die heißen Pyrolysedämpfe schnell abgekühlt oder „abgeschreckt“. Dieser Kondensationsprozess wandelt die Dämpfe in eine Flüssigkeit um, die das endgültige Rohbioöl ist.

Bewertung des Endprodukts: Die Eigenschaften von Bioöl

Das durch Pyrolyse erzeugte Rohbioöl ist kein direkter Ersatz für herkömmliches Rohöl. Seine einzigartigen chemischen Eigenschaften stellen erhebliche Herausforderungen dar.

Energiegehalt: Eine wesentliche Einschränkung

Der Heizwert von Bioöl ist ein primäres Anliegen. Nach Gewicht enthält es nur etwa die Hälfte der Energie von erdölbasiertem Heizöl, was bedeutet, dass man ungefähr die doppelte Menge benötigt, um die gleiche Wärmemenge zu erzeugen.

Chemische Instabilität: Säuregehalt und Korrosion

Bioöl ist stark sauer und enthält eine erhebliche Menge Wasser. Dies macht es extrem korrosiv gegenüber gängigen Metallen wie Stahl und Aluminium, was Lagerung, Transport und Verwendung in Standardmotoren oder Brennern erschwert.

Das Problem der Verunreinigungen

Die Flüssigkeit kann auch kleine feste Partikel (Pech) und andere Verunreinigungen aus der ursprünglichen Biomasse enthalten. Diese Verunreinigungen müssen herausgefiltert werden, um Verstopfungen und Schäden an Geräten zu vermeiden.

Die Kompromisse und Lösungen verstehen

Obwohl die Pyrolyse eine effektive Verflüssigungstechnologie ist, muss das resultierende Bioöl verbessert werden, um mit fossilen Brennstoffen konkurrieren zu können. Dies führt zu kritischen Kompromissen zwischen Kosten und Verwendbarkeit.

Die Notwendigkeit der Aufbereitung

Um seine inhärenten Mängel zu überwinden, muss Rohbioöl stabilisiert und aufbereitet werden.

Prozesse wie die Hydrierung (Behandlung mit Wasserstoff unter hohem Druck), die Trennung und die Derivatisierung können korrosive Verbindungen entfernen, die Energiedichte erhöhen und die chemische Stabilität verbessern. Dadurch wird das Öl besser mit der bestehenden Kraftstoffinfrastruktur kompatibel.

Pyrolyse im Vergleich zu anderen Biokraftstoffmethoden

Es ist wichtig, die Pyrolyse von anderen Methoden zur Biokraftstofferzeugung zu unterscheiden.

Die Pyrolyse ist ein thermochemischer Prozess, der Wärme nutzt. Im Gegensatz dazu sind Prozesse wie die Fermentation (zur Herstellung von Ethanol) und die Umesterung (zur Herstellung von Biodiesel) biochemische Prozesse, die Mikroorganismen oder Enzyme verwenden. Jeder Weg eignet sich für unterschiedliche Arten von Biomasse und erzeugt eine andere Art von Kraftstoff.

Die richtige Wahl für Ihr Ziel treffen

Die Machbarkeit von Bioöl hängt vollständig von seiner beabsichtigten Anwendung und Ihrer Bereitschaft ab, in die Nachbehandlung zu investieren.

- Wenn Ihr Hauptaugenmerk auf direkter Wärme- oder Stromerzeugung liegt: Bioöl kann in speziellen Industrieheizkesseln oder -öfen verbrannt werden, die für den Umgang mit seiner korrosiven Natur und seinem geringeren Energiegehalt ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Kraftstoffen für den Transport liegt: Eine Aufbereitung ist nicht verhandelbar. Das Rohöl muss verarbeitet werden, um einen stabilen Kraftstoff mit hoher Energiedichte zu erzeugen, der mit herkömmlichen Motoren kompatibel ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Biochemikalien liegt: Bioöl kann als Ausgangsmaterial für Raffinerien dienen, die wertvolle Chemikalien extrahieren, dies erfordert jedoch fortschrittliche Trenn- und Reinigungstechnologien.

Letztendlich ist die Pyrolyse ein leistungsstarkes Werkzeug zur Umwandlung vielfältiger, minderwertiger Biomasse in einen wertvolleren und vielseitigeren flüssigen Energieträger.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozess | Erhitzen von Biomasse (500–700 °C) ohne Sauerstoff zur Herstellung von flüssigem Bioöl. |

| Hauptprodukt | Bioöl (Pyrolyseöl), eine dunkle, viskose Flüssigkeit. |

| Hauptproblem | Rohbioöl ist instabil, korrosiv und hat einen geringen Energiegehalt. |

| Primäre Anwendungsfälle | Wärme-/Stromerzeugung (direkte Nutzung) oder Aufbereitung für Kraftstoffe/Chemikalien für den Transport. |

Bereit, Pyrolyselösungen für Ihre Biomasseumwandlungsanforderungen zu erkunden?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte für die Forschung und Entwicklung von Bioölen. Ob Sie neue Pyrolyseverfahren entwickeln, Bioöleigenschaften analysieren oder die Kraftstoffqualität verbessern möchten, unsere Reaktoren, Analysegeräte und Verbrauchsmaterialien bieten die Präzision und Zuverlässigkeit, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Biokraftstoffprojekte beschleunigen und Ihnen helfen können, Biomasse in wertvolle Energie umzuwandeln.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse