Im Kern ist die Kalzinierung ein industrielles Hochtemperaturverfahren, das zur Reinigung und chemischen Veränderung von Materialien eingesetzt wird. Ihre am weitesten verbreitete und historisch bedeutendste Anwendung ist die thermische Zersetzung von Kalkstein (Kalziumkarbonat) in Kalk (Kalziumoxid) und Kohlendioxid, eine Reaktion, die für die Zementherstellung von grundlegender Bedeutung ist.

Bei der Kalzinierung geht es nicht darum, eine Substanz zu schmelzen, sondern sie auf eine hohe Temperatur unterhalb ihres Schmelzpunkts zu erhitzen. Diese kontrollierte thermische Behandlung dient dazu, flüchtige Bestandteile wie Wasser und Kohlendioxid auszutreiben, was zu einer grundlegenden chemischen oder physikalischen Veränderung des Materials führt.

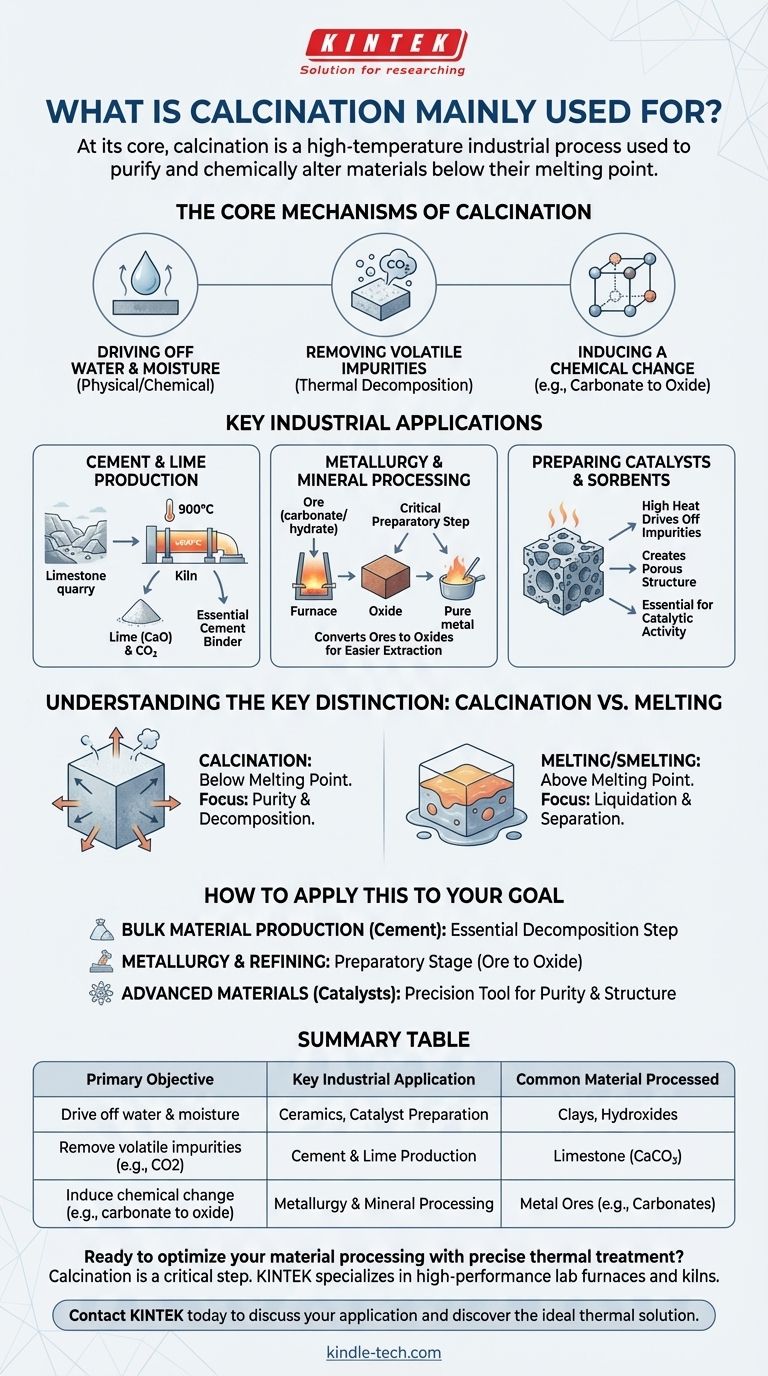

Die Kernmechanismen der Kalzinierung

Um ihre Anwendungen zu verstehen, muss man zunächst verstehen, was die Kalzinierung auf chemischer und physikalischer Ebene bewirkt. Das Verfahren dient einigen Hauptzielen.

Austreiben von Wasser und Feuchtigkeit

Die Kalzinierung ist äußerst wirksam bei der Entfernung aller Wasserformen aus einem Feststoff. Dazu gehören sowohl physikalisch gebundene Oberflächenfeuchtigkeit als auch chemisch gebundene Wassermoleküle innerhalb der Kristallstruktur des Materials.

Entfernung flüchtiger Verunreinigungen

Die wichtigste Funktion ist die Entfernung flüchtiger Substanzen. Dies wird durch thermische Zersetzung erreicht, bei der Wärme Verbindungen aufbricht. Das häufigste Beispiel ist das Austreiben von Kohlendioxid (CO2) aus Karbonatmineralien.

Herbeiführen einer chemischen Veränderung

Durch die Entfernung dieser Bestandteile verändert die Kalzinierung die chemische Zusammensetzung der Substanz. Beispielsweise bereitet die Umwandlung eines Metallkarbonats in ein Metalloxid es für die nächste Verarbeitungsstufe vor.

Wichtige industrielle Anwendungen

Die Prinzipien der Kalzinierung werden in verschiedenen wichtigen Industriezweigen angewendet, wobei jeder den Prozess für ein bestimmtes Ergebnis nutzt.

Zement- und Kalkherstellung

Dies ist die größte Einzelanwendung der Kalzinierung. Kalkstein (CaCO3) wird in riesigen Öfen auf etwa 900 °C erhitzt, wodurch er sich in Kalk (CaO) und CO2 zersetzt. Dieser Kalk ist das wesentliche Bindemittel in Zement.

Metallurgie und Erzaufbereitung

Die Kalzinierung ist ein entscheidender Vorbereitungsschritt bei der Gewinnung von Metallen aus ihren Erzen. Viele Erze werden als Karbonate oder Hydrate abgebaut. Durch das Kalzinieren werden sie in Oxide umgewandelt, die durch einen Prozess wie das Schmelzen viel leichter zu reinem Metall reduziert werden können.

Herstellung von Katalysatoren und Sorptionsmitteln

In der chemischen Industrie wird die Kalzinierung zur Aktivierung von Materialien wie Katalysatoren eingesetzt. Die hohe Hitze treibt Verunreinigungen aus und kann eine poröse Struktur mit einer großen Oberfläche erzeugen, was für die katalytische Aktivität unerlässlich ist.

Den wichtigen Unterschied verstehen: Kalzinierung vs. Schmelzen

Ein häufiger Verwechslungspunkt ist der Unterschied zwischen Kalzinierung und anderen Hochtemperaturprozessen wie dem Schmelzen oder Sintern. Die Unterscheidung ist entscheidend.

Das Ziel ist die Umwandlung, nicht die Verflüssigung

Der gesamte Prozess wird bei einer Temperatur unterhalb des Schmelzpunkts des Materials durchgeführt. Der feste Zustand der Substanz bleibt erhalten. Würde das Material schmelzen, wäre dies ein anderer Prozess mit einem anderen Ergebnis.

Der Fokus liegt auf Reinheit und Zersetzung

Die Kalzinierung zielt darauf ab, unerwünschte Bestandteile einer Verbindung (wie Wasser oder CO2) zu entfernen oder ihre Kristallstruktur zu verändern. Im Gegensatz dazu werden beim Schmelzen Temperaturen über dem Schmelzpunkt verwendet, um Komponenten zu verflüssigen und zu trennen, wie beispielsweise die Trennung von Metall von Schlacke.

Wie Sie dies auf Ihr Ziel anwenden

Das Verständnis des Zwecks der Kalzinierung ermöglicht es Ihnen, ihre Rolle in verschiedenen industriellen Wertschöpfungsketten zu erkennen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Materialien (wie Zement) liegt: Betrachten Sie die Kalzinierung als den wesentlichen Zersetzungsschritt, der Ihren primären chemischen Baustein erzeugt.

- Wenn Ihr Hauptaugenmerk auf Metallurgie und Raffination liegt: Nutzen Sie die Kalzinierung als vorbereitende Stufe, um Erze in Oxide umzuwandeln, was die anschließende Metallgewinnung vereinfacht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Materialien (wie Katalysatoren) liegt: Betrachten Sie die Kalzinierung als Präzisionswerkzeug zur Kontrolle von Reinheit und Kristallstruktur, um spezifische Leistungseigenschaften zu erzielen.

Letztendlich ist die Kalzinierung die grundlegende industrielle Technik, um feste Materialien mithilfe von Hitze zu reinigen und umzuwandeln, ohne sie zu schmelzen.

Zusammenfassungstabelle:

| Hauptziel | Wichtige industrielle Anwendung | Häufig verarbeitetes Material |

|---|---|---|

| Austreiben von Wasser & Feuchtigkeit | Keramik, Katalysatorherstellung | Tone, Hydroxide |

| Entfernung flüchtiger Verunreinigungen (z. B. CO2) | Zement- & Kalkherstellung | Kalkstein (CaCO₃) |

| Herbeiführen einer chemischen Veränderung (z. B. Karbonat zu Oxid) | Metallurgie & Erzaufbereitung | Metall-Erze (z. B. Karbonate) |

Bereit, Ihre Materialverarbeitung durch präzise thermische Behandlung zu optimieren?

Die Kalzinierung ist ein entscheidender Schritt für Industrien, die von der Zementproduktion bis zur Entwicklung fortschrittlicher Materialien reichen. KINTEK ist spezialisiert auf die Bereitstellung der robusten, leistungsstarken Laboröfen und Brennöfen, die für den perfekten Kalzinierungsprozess für Ihre spezifischen Materialien erforderlich sind.

Ganz gleich, ob Sie Erze veredeln, Katalysatoren entwickeln oder Baumaterialien herstellen, unsere Ausrüstung gewährleistet die Reinheit und chemische Umwandlung, die Ihre Arbeit erfordert.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und die ideale thermische Lösung für Ihr Labor oder Ihre Pilotanlage zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Dreidimensionales elektromagnetisches Siebinstrument

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Wie lange ist die Verweilzeit bei der langsamen Pyrolyse? Maximieren Sie Ihren Biokohle-Ertrag durch stundenlange Verarbeitung

- Was ist der Ausgangsstoff für langsame Pyrolyse? Die Wahl der richtigen Biomasse für hochwertigen Pflanzenkohle

- Was sind die Vorteile des Pyrolyseverfahrens? Verwandeln Sie Abfall in wertvolle Ressourcen und Energie

- Welche Pyrolysetemperaturen gibt es? Ein Leitfaden zur Optimierung der Produktion von Biokohle, Bio-Öl und Synthesegas

- Wie lange dauert die schnelle Pyrolyse? Erzielen Sie hohe Bioöl-Ausbeuten in unter 2 Sekunden

- Was sind die Vorteile der Verwendung eines Drehrohrrohrofens für MoVOx-Katalysatoren? Erhöhung der Gleichmäßigkeit und Kristallinität

- Welche Ausgangsstoffe werden bei der Pyrolyse verwendet? Entdecken Sie das Potenzial vielfältiger organischer Materialien

- Was ist das Drehrohrofenverfahren? Ein Leitfaden zur effizienten Hochtemperatur-Materialverarbeitung