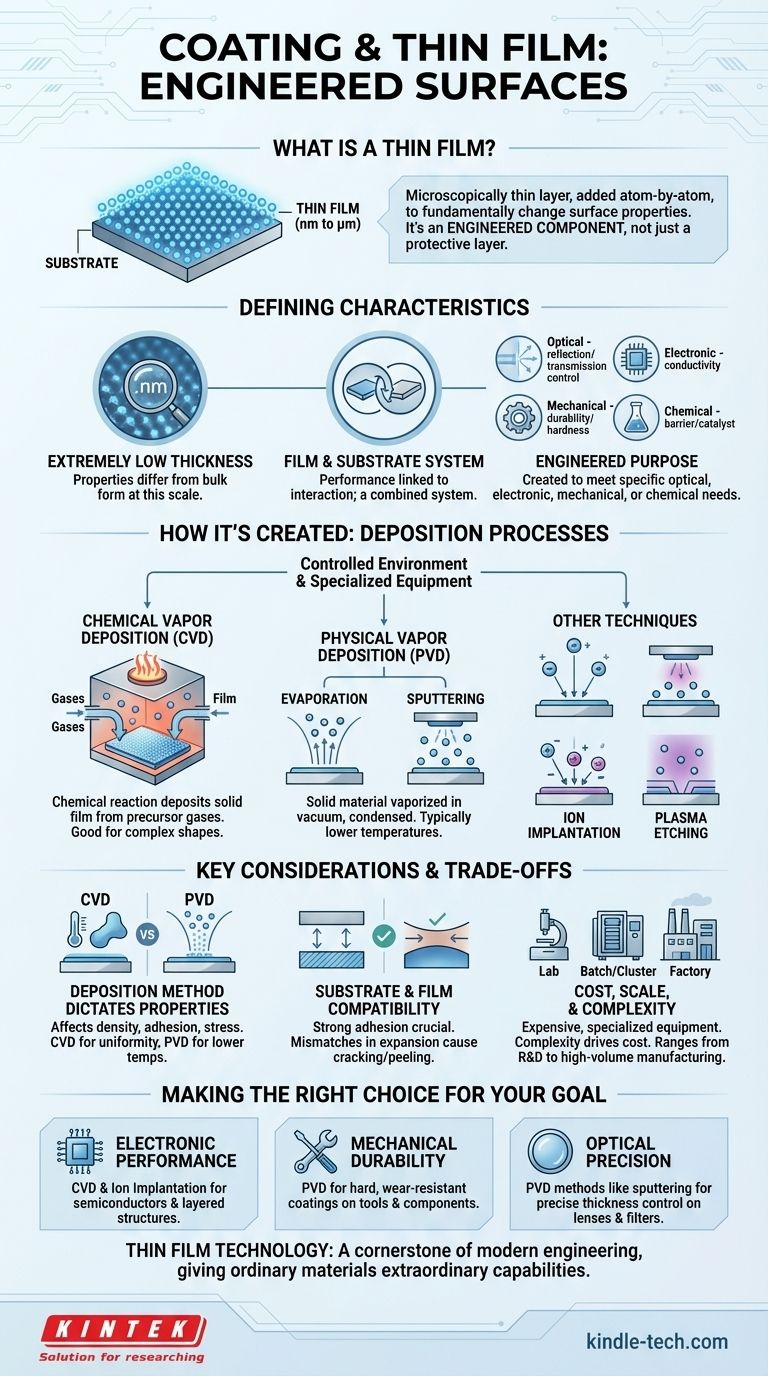

Im Kern ist eine Dünnschichtbeschichtung eine mikroskopisch dünne Materialschicht, die von Bruchteilen eines Nanometers bis zu mehreren Mikrometern dick sein kann und auf eine Oberfläche aufgetragen wird. Dieser Prozess, bekannt als Abscheidung (Deposition), ist nicht wie Malen; er beinhaltet das sorgfältige Hinzufügen von Material Atom für Atom, um die Eigenschaften der Oberfläche grundlegend zu verändern, z. B. um sie kratzfest, elektrisch leitfähig oder optisch reflektierend zu machen.

Das entscheidende Konzept ist, dass eine Dünnschicht nicht nur eine Schutzschicht ist. Sie ist eine konstruierte Komponente, die einem Basismaterial (dem Substrat) völlig neue und spezifische Funktionalitäten verleiht, die es von sich aus nicht besitzt.

Was definiert eine Dünnschicht?

Eine einfache Farbschicht ist eine Beschichtung, aber keine „Dünnschicht“ im technischen Sinne. Der Unterschied liegt in der Präzision der Anwendung, der mikroskopischen Dicke und der spezifischen Funktion, die sie erfüllen soll.

Mehr als nur eine Schicht

Das definierende Merkmal einer Dünnschicht ist ihre extrem geringe Dicke. In diesem Maßstab können sich die Materialeigenschaften erheblich von denen ihrer massiven Form unterscheiden. Diese Präzision ermöglicht die Manipulation von Licht, Elektrizität und Haltbarkeit auf Weisen, die eine dickere Beschichtung nicht erreichen kann.

Der Film und das Substrat als System

Eine Dünnschicht existiert nicht isoliert. Ihre Leistung ist fundamental mit der Oberfläche verbunden, auf die sie aufgetragen wird, bekannt als Substrat. Die endgültigen Eigenschaften des beschichteten Produkts sind das Ergebnis der Wechselwirkung zwischen dem Material des Films, seiner Dicke und den zugrunde liegenden Eigenschaften des Substrats selbst.

Für einen spezifischen Zweck entwickelt

Dünnschichten werden hergestellt, um hochspezifische Anforderungen zu erfüllen. Diese Ziele können grob kategorisiert werden, und oft muss eine einzelne Schicht Anforderungen aus mehreren Kategorien erfüllen.

- Optisch: Steuerung der Reflexion oder Transmission von Licht, verwendet in Brillengläsern, Kameraobjektiven und Solarzellen.

- Elektronisch: Erhöhung oder Verringerung der elektrischen Leitfähigkeit, wesentlich für Halbleiter, Mikrochips und Bildschirme.

- Mechanisch: Verbesserung der Haltbarkeit, Härte und Beständigkeit gegen Kratzer oder Korrosion, verwendet bei Schneidwerkzeugen und Motorteilen.

- Chemisch: Schaffung einer Barriere zur Verhinderung von Reaktionen oder Bereitstellung einer katalytischen Oberfläche.

Wie Dünnschichten erzeugt werden: Der Abscheidungsprozess

Das Auftragen dieser mikroskopischen Schichten erfordert hochkontrollierte Umgebungen und spezialisierte Ausrüstung. Ziel ist es, einen Film mit ausgezeichneter Homogenität (Gleichmäßigkeit) und geringer Oberflächenrauheit zu erzeugen.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD wird das Substrat in eine Kammer mit einem oder mehreren Prekursor-Gasen gelegt. Eine Energiequelle (wie Wärme oder Plasma) wird eingeführt, die eine chemische Reaktion auslöst, die einen festen Film auf der Oberfläche des Substrats abscheidet.

Physikalische Gasphasenabscheidung (PVD)

PVD umfasst Methoden, bei denen ein festes Material in einem Vakuum verdampft und dann auf dem Substrat kondensiert wird. Die beiden häufigsten Formen sind die Verdampfung, bei der das Material erhitzt wird, bis es verdampft, und das Sputtern (Kathodenzerstäubung), bei dem ein Target mit hochenergetischen Ionen bombardiert wird, die Atome herausschlagen, die sich dann auf dem Substrat ablagern.

Andere Oberflächenmodifikationstechniken

Andere verwandte Prozesse modifizieren die Oberfläche auf atomarer Ebene. Die Ionenimplantation richtet geladene Atome auf eine Oberfläche, um deren Eigenschaften zu verändern, während das Plasmaätzen Plasma verwendet, um Materialschichten präzise zu entfernen, oft bei der Herstellung integrierter Schaltkreise.

Verständnis der Kompromisse und wichtiger Überlegungen

Die Entscheidung für eine bestimmte Dünnschichttechnologie ist nicht willkürlich. Sie beinhaltet ein sorgfältiges Abwägen von Leistungsanforderungen, Materialkompatibilität und Kosten.

Abscheidungsmethode bestimmt Eigenschaften

Die Wahl zwischen CVD und PVD hat beispielsweise erhebliche Konsequenzen. CVD kann oft komplexe Formen gleichmäßiger beschichten, während PVD-Prozesse typischerweise bei niedrigeren Temperaturen ablaufen, was sie für Substrate geeignet macht, die keine hohe Hitze vertragen. Jede Methode verleiht dem Film unterschiedliche Dichten, Haftfestigkeiten und innere Spannungen.

Substrat- und Filmkompatibilität

Eine erfolgreiche Beschichtung erfordert eine starke Haftung am Substrat. Ungleichheiten in den Eigenschaften, wie z. B. wie stark sich die Materialien bei Temperaturänderungen ausdehnen oder zusammenziehen, können dazu führen, dass der Film reißt oder abplatzt. Die Sauberkeit und Oberflächentextur des Substrats sind ebenfalls entscheidend für eine erfolgreiche Anwendung.

Kosten, Skalierung und Komplexität

Die Ausrüstung für die Dünnschichtabscheidung ist hochspezialisiert und teuer.

- Laborsysteme sind klein und werden für Forschung und Entwicklung eingesetzt.

- Batch- und Clustersysteme verarbeiten mehrere Komponenten gleichzeitig für die mittelgroße Produktion.

- Fabriksysteme sind groß, oft automatisiert und für die Massenfertigung konzipiert.

Die Komplexität des Prozesses und die erforderliche Ausrüstung sind wichtige Faktoren für die Endkosten des beschichteten Produkts.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Dünnschicht und Abscheidungsmethode hängen vollständig von der beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der elektronischen Leistung liegt: CVD und Ionenimplantation sind grundlegende Prozesse zur Erzeugung komplexer, geschichteter Strukturen in Halbleitern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: PVD-Techniken sind eine Top-Wahl für das Auftragen harter, verschleißfester Beschichtungen auf Werkzeuge, medizinische Implantate und Industriekomponenten.

- Wenn Ihr Hauptaugenmerk auf optischer Präzision liegt: PVD-Methoden wie das Sputtern bieten eine außergewöhnliche Kontrolle über die Filmdicke, was für Antireflexionsbeschichtungen auf Linsen und Filtern entscheidend ist.

Die Dünnschichttechnologie ist ein Eckpfeiler der modernen Ingenieurwissenschaften und ermöglicht es uns, gewöhnlichen Materialien außergewöhnliche Fähigkeiten zu verleihen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Dicke | Nanometer bis Mikrometer; verändert Materialeigenschaften auf mikroskopischer Ebene. |

| Funktion | Entwickelt für optische, elektronische, mechanische oder chemische Leistung. |

| Abscheidungsmethoden | Chemische Gasphasenabscheidung (CVD) und Physikalische Gasphasenabscheidung (PVD). |

| Substratkompatibilität | Entscheidend für die Haftung; hängt von Materialeigenschaften und Oberflächenvorbereitung ab. |

Bereit, Ihre Materialien mit präzisen Dünnschichtbeschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für CVD-, PVD- und Oberflächenmodifikationsprozesse. Ob Sie Halbleiter, langlebige Werkzeuge oder optische Komponenten entwickeln, unsere Lösungen liefern die Gleichmäßigkeit, Haftung und Leistung, die Ihre F&E oder Produktion erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Beschichtungsherausforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung