Zweifellos ist der gebräuchlichste Wärmebehandlungsprozess zur Erhöhung der Härte von Stahl das sogenannte Härten, das aus dem Erhitzen des Metalls auf eine bestimmte Temperatur und dem anschließenden schnellen Abkühlen in einem Prozess namens Abschrecken besteht. Darauf folgt fast immer eine sekundäre Wärmebehandlung namens Anlassen, um die Sprödigkeit zu reduzieren und die Zähigkeit zu verbessern.

Das Kernprinzip besteht nicht nur aus Erhitzen und Abkühlen; es geht darum, die Temperatur gezielt zu nutzen, um die innere Kristallstruktur des Stahls zu manipulieren, sie in einem harten, aber spröden Zustand einzufangen (Abschrecken) und diese Struktur dann sorgfältig zu verfeinern, um ein nützliches Gleichgewicht zwischen Härte und Zähigkeit zu erreichen (Anlassen).

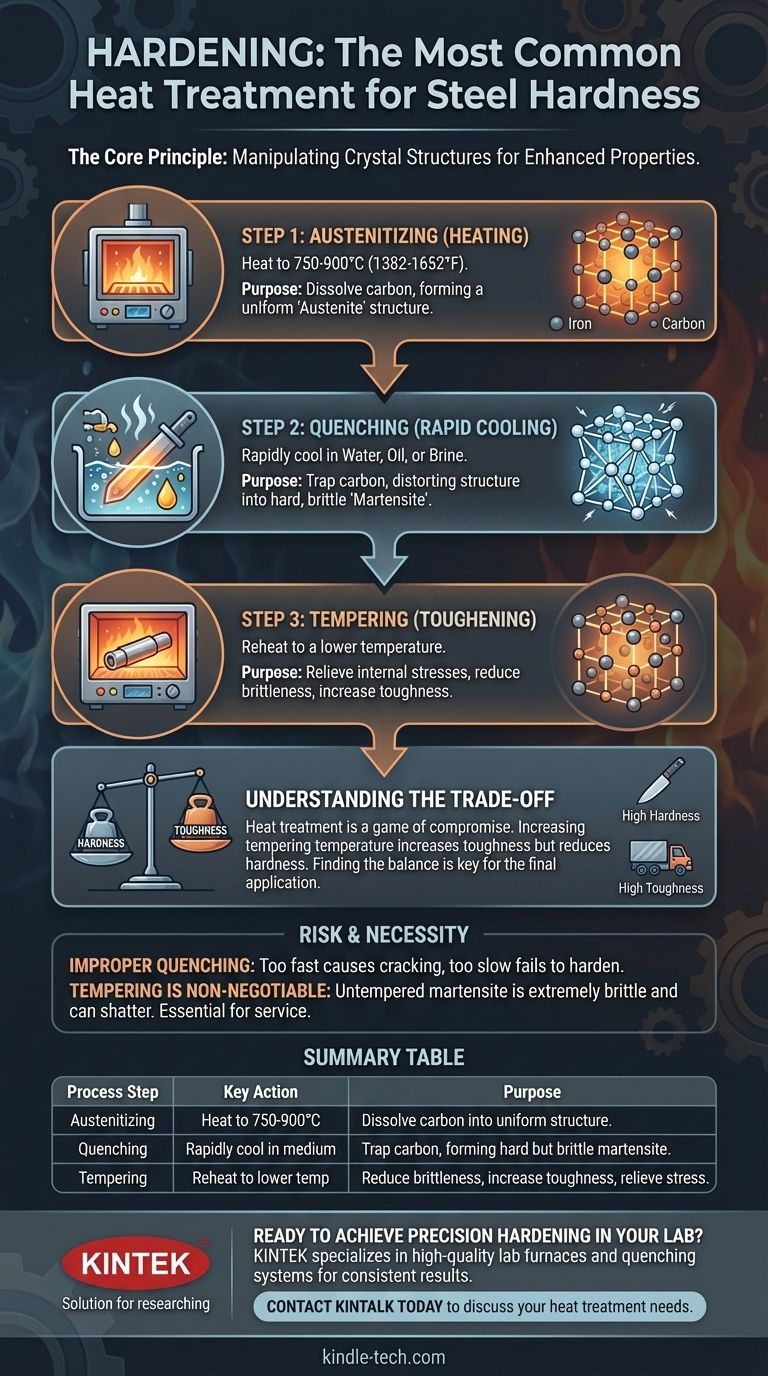

Das Kernprinzip: Manipulation von Kristallstrukturen

Um das Härten zu verstehen, müssen Sie zunächst verstehen, dass Stahl kein statisches Material ist. Auf mikroskopischer Ebene ordnen sich seine Eisen- und Kohlenstoffatome je nach Temperatur zu unterschiedlichen Kristallstrukturen an. Die Wärmebehandlung ist die bewusste Kontrolle dieser Strukturen.

Schritt 1: Austenitisieren (Die Erhitzungsphase)

Der Prozess beginnt mit dem Erhitzen des Stahls in den Austenitbereich, typischerweise zwischen 750-900°C (1382-1652°F). Bei dieser Temperatur ändert sich die Kristallstruktur des Stahls in eine Form namens Austenit.

Stellen Sie sich Austenit wie einen mikroskopischen Schwamm vor. Er hat die einzigartige Fähigkeit, Kohlenstoffatome aus anderen Teilen des Stahls in seine eigene Struktur zu lösen, wodurch eine gleichmäßige, kohlenstoffreiche feste Lösung entsteht. Dieser Schritt ist entscheidend; ohne ihn gäbe es nichts zu härten.

Schritt 2: Abschrecken (Die schnelle Abkühlphase)

Sobald der Kohlenstoff gleichmäßig gelöst ist, wird der Stahl abgeschreckt – schnell abgekühlt, indem er in ein Medium wie Wasser, Öl oder Salzlake getaucht wird.

Dieser plötzliche Temperaturabfall gibt den Kohlenstoffatomen keine Zeit, der Eisenkristallstruktur zu entweichen, wie sie es normalerweise bei langsamer Abkühlung tun würden. Stattdessen werden sie eingeschlossen, wodurch die Struktur in eine neue, stark verspannte und sehr harte Phase namens Martensit verzerrt wird. Die Martensitbildung ist die Hauptursache für den dramatischen Anstieg der Härte.

Schritt 3: Anlassen (Die Zähigkeitsphase)

Stahl in seinem frisch abgeschreckten, martensitischen Zustand ist extrem hart, aber auch sehr spröde, ähnlich wie Glas. Für die meisten praktischen Anwendungen macht diese Sprödigkeit ihn unbrauchbar, da er bei Aufprall oder Belastung zerspringen würde.

Um dies zu beheben, wird das gehärtete Teil sofort wieder auf eine viel niedrigere Temperatur erhitzt, in einem Prozess namens Anlassen. Dieses kontrollierte Wiedererhitzen ermöglicht es einem Teil des eingeschlossenen Kohlenstoffs, auszufallen, wodurch die inneren Spannungen im Martensit abgebaut werden. Dieser entscheidende Schritt reduziert die Härte geringfügig, erhöht aber die Zähigkeit des Materials (seine Fähigkeit, Energie zu absorbieren und sich ohne Bruch zu verformen) erheblich.

Das Verständnis der Kompromisse: Härte vs. Zähigkeit

Die Wärmebehandlung ist kein Allheilmittel; es ist ein Spiel des Kompromisses. Die Eigenschaften, die Sie gewinnen, werden direkt durch die Eigenschaften ausgeglichen, die Sie opfern.

Der unvermeidliche Kompromiss

Sie können Härte und Zähigkeit nicht gleichzeitig maximieren. Je höher die Anlasstemperatur, desto mehr Zähigkeit wird wiederhergestellt, aber desto mehr Härte geht verloren. Ziel ist es, das präzise Gleichgewicht zu finden, das für die Endanwendung des Bauteils erforderlich ist. Eine Messerklinge benötigt eine hohe Härte für die Schnitthaltigkeit, während eine LKW-Achse eine hohe Zähigkeit benötigt, um Stößen standzuhalten.

Das Risiko unsachgemäßen Abschreckens

Der Abschreckprozess ist aggressiv und erzeugt immense thermische Spannungen. Wird er nicht korrekt durchgeführt, kann dies schwerwiegende Folgen haben. Ein zu schnelles Abkühlen kann dazu führen, dass das Teil reißt, während ein zu langsames Abkühlen die vollständig gehärtete martensitische Struktur nicht erzeugt.

Warum Anlassen unverzichtbar ist

Das Vergessen oder Überspringen des Anlassschritts ist einer der häufigsten Fehler für Anfänger. Unangelassener Martensit ist so spröde, dass er unter seinen eigenen inneren Spannungen oder bei geringstem Aufprall reißen kann. Für jedes Bauteil, das in Betrieb genommen werden soll, ist das Anlassen ein wesentlicher Bestandteil des Härtungsprozesses.

Den Prozess an Ihr Ziel anpassen

Die "richtige" Wärmebehandlung hängt vollständig vom gewünschten Ergebnis für das Endteil ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt (z. B. Schneidwerkzeuge, Feilen): Sie verwenden eine niedrigere Anlasstemperatur, um so viel wie möglich von der martensitischen Härte zu erhalten.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht von Festigkeit und Stoßfestigkeit liegt (z. B. Achsen, Schrauben, Strukturbauteile): Sie verwenden eine höhere Anlasstemperatur, um etwas Härte zugunsten eines erheblichen Gewinns an Zähigkeit zu opfern.

- Wenn Sie nur die Oberfläche eines Teils härten müssen (z. B. Zahnräder, Nockenwellen): Sie würden sich spezialisierten Methoden wie dem Einsatzhärten oder Induktionshärten zuwenden, die dieses Prinzip nur auf die äußere Schicht des Bauteils anwenden.

Letztendlich ist das Härten der grundlegende Prozess, um ein Stück Stahl von einem weichen, bearbeitbaren Material in ein starkes, haltbares und hochleistungsfähiges Bauteil zu verwandeln.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Austenitisieren | Auf 750-900°C (1382-1652°F) erhitzen | Kohlenstoff in eine gleichmäßige Struktur zur Härtung lösen. |

| Abschrecken | Schnelles Abkühlen in Wasser, Öl oder Salzlake | Kohlenstoff einschließen, wodurch eine harte, aber spröde Martensitstruktur entsteht. |

| Anlassen | Auf eine niedrigere Temperatur wiedererhitzen | Sprödigkeit reduzieren und Zähigkeit durch Abbau innerer Spannungen erhöhen. |

Bereit für präzises Härten in Ihrem Labor?

Die Beherrschung der Wärmebehandlung erfordert zuverlässige und präzise Geräte. KINTEK ist spezialisiert auf hochwertige Laboröfen und Abschrecksysteme, die für konsistente und reproduzierbare Härte- und Anlassprozesse entwickelt wurden.

Unsere Lösungen helfen metallurgischen Laboren, Forschungseinrichtungen und Fertigungsbetrieben, das perfekte Gleichgewicht zwischen Härte und Zähigkeit in ihren Stahlbauteilen zu erreichen.

Kontaktieren Sie KINTALK noch heute, um Ihre spezifischen Anforderungen an die Wärmebehandlung zu besprechen und herauszufinden, wie unsere Geräte Ihre Ergebnisse und Effizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre