In der Technologie ist die CVD, oder Chemical Vapor Deposition (Chemische Gasphasenabscheidung), ein grundlegender Herstellungsprozess zur Erzeugung hochleistungsfähiger, ultradünner fester Schichten. Dabei werden reaktive Gase in eine Kammer geleitet, die sich zersetzen und direkt auf einem Zielobjekt, dem Substrat, eine feste Materialschicht bilden. Diese Methode ist das Rückgrat für den Aufbau von Materialien mit atomarer Präzision und ermöglicht alles von fortschrittlichen Mikrochips bis hin zu langlebigen Beschichtungen auf Industriewerkzeugen.

Der Kernwert von CVD liegt in seiner Fähigkeit, Materialien von Grund auf, Atom für Atom, aufzubauen. Dieser Bottom-up-Ansatz ermöglicht die Herstellung von Filmen, die außergewöhnlich rein, dicht und gleichmäßig sind, was Leistungseigenschaften ermöglicht, die mit herkömmlichen Herstellungsmethoden nicht erreichbar sind.

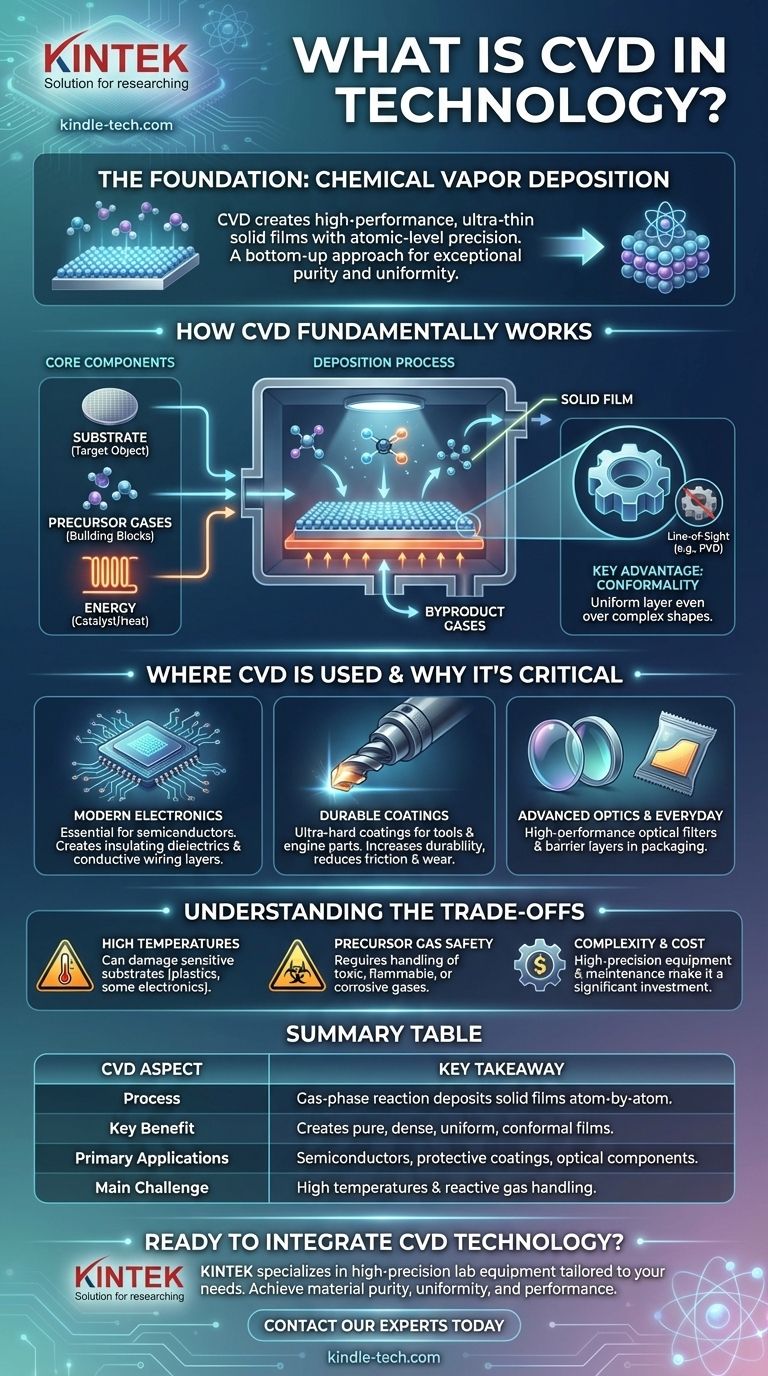

Wie CVD im Grunde funktioniert

Im Kern ist CVD ein hochentwickelter chemischer Prozess, der Gas in ein Festkörper umwandelt. Stellen Sie es sich nicht wie das Aufsprühen einer vorgefertigten Farbe vor, sondern wie das Freisetzen von zwei unsichtbaren Gasen, die erst in dem Moment reagieren und feste Farbpartikel bilden, in dem sie die Zieloberfläche treffen.

Die Kernkomponenten

Jeder CVD-Prozess umfasst drei Schlüsselelemente:

- Substrat: Dies ist das zu beschichtende Objekt. Es kann ein Siliziumwafer für einen Computerchip, ein medizinisches Implantat oder ein Werkzeug sein.

- Vorläufergase (Precursor Gases): Dies sind die gasförmigen „Baustein“-Moleküle. Sie enthalten die Atome (z. B. Silizium, Wolfram, Kohlenstoff), die zur Bildung des endgültigen festen Films benötigt werden.

- Energie: Normalerweise in Form von hoher Hitze wird diese Energie auf das Substrat aufgebracht. Sie wirkt als Katalysator, indem sie die Vorläufergase zersetzt und die chemische Reaktion auslöst.

Der Abscheidungsprozess

Das Substrat wird in eine Vakuumkammer eingebracht und auf eine bestimmte Temperatur erhitzt. Anschließend werden die Vorläufergase vorsichtig in die Kammer geleitet. Die intensive Hitze bewirkt, dass diese Gasmoleküle nahe der Oberfläche des Substrats reagieren und sich zersetzen.

Die gewünschten Atome aus dem Gas verbinden sich dann mit dem Substrat und bilden einen dünnen, festen und stark haftenden Film. Unerwünschte Nebenproduktgase aus der Reaktion werden einfach aus der Kammer abgepumpt, wodurch eine außergewöhnlich reine Schicht des neuen Materials zurückbleibt.

Warum diese Methode leistungsstark ist

Die Stärke von CVD liegt in seiner präzisen Kontrolle. Da der Film buchstäblich Atom für Atom aufgebaut wird, ist die resultierende Schicht unglaublich gleichmäßig, selbst über komplexen, dreidimensionalen Formen. Dies wird als Konformität bezeichnet und ist ein entscheidender Vorteil gegenüber Sichtlinienmethoden wie dem physikalischen Sputtern oder der einfachen Beschichtung.

Wo CVD eingesetzt wird und warum es entscheidend ist

CVD ist keine einzelne Technik, sondern eine Familie von Prozessen, die in zahlreichen Hightech-Branchen unverzichtbar geworden sind. Ihre Fähigkeit, Materialien mit spezifischen, konstruierten Eigenschaften zu erzeugen, macht sie zu einem vielseitigen und wichtigen Werkzeug.

Die Grundlage der modernen Elektronik

Die Halbleiterindustrie würde in ihrer heutigen Form ohne CVD nicht existieren. Sie wird verwendet, um die kritischen Schichten abzuscheiden, aus denen Transistoren bestehen, den mikroskopischen Ein-/Ausschaltern im Herzen jedes Mikrochips. Dazu gehört die Abscheidung von Isolationsschichten (Dielektrika), um elektrische Leckagen zu verhindern, und leitfähigen Schichten, um die „Drähte“ zu bilden, die Millionen von Transistoren verbinden.

Erzeugung langlebiger und schützender Beschichtungen

In der Schwerindustrie und Luft- und Raumfahrt wird CVD zur Auftragung ultragerechter Beschichtungen auf Schneidwerkzeuge, Bohrer und Triebwerkskomponenten verwendet. Diese Beschichtungen, oft aus Materialien wie Titannitrid oder diamantähnlichem Kohlenstoff, erhöhen die Haltbarkeit drastisch, reduzieren die Reibung und bieten Widerstand gegen Verschleiß und Korrosion.

Fortschrittliche Optik und alltägliche Materialien

CVD ist für die Herstellung von Hochleistungs-Optikkomponenten unerlässlich. Es wird zur Auftragung von Antireflexionsbeschichtungen auf Linsen und zur Herstellung spezieller optischer Filter verwendet. In einer häufigeren Anwendung wird ein ähnlicher Gasphasenabscheidungsprozess verwendet, um die mikroskopisch dünne Aluminiumschicht in Kartoffelchipstüten aufzutragen, wodurch eine Barriere gegen Sauerstoff und Feuchtigkeit entsteht.

Die Kompromisse von CVD verstehen

Obwohl CVD unglaublich leistungsstark ist, ist es keine universelle Lösung. Seine Implementierung bringt erhebliche technische Herausforderungen und Kompromisse mit sich, die wichtig zu verstehen sind.

Die Notwendigkeit hoher Temperaturen

Traditionelle CVD erfordert oft sehr hohe Temperaturen (mehrere hundert bis über tausend Grad Celsius). Diese intensive Hitze kann temperaturempfindliche Substrate wie Kunststoffe oder elektronische Bauteile mit bereits vorhandenen niedrigschmelzenden Materialien beschädigen oder verziehen.

Umgang mit Vorläufergasen und Sicherheit

Die in der CVD verwendeten Vorläufergase sind oft hochgiftig, entzündlich oder korrosiv. Der Umgang mit diesen Materialien erfordert komplexe und kostspielige Sicherheitsprotokolle, spezielle Lagerung und hochentwickelte Zuführsysteme, was die Betriebskosten und die Komplexität erheblich erhöht.

Prozesskomplexität und Kosten

CVD-Systeme sind Präzisionsmaschinen. Die Notwendigkeit von Vakuumkammern, Hochtemperatur-Heizelementen und präziser Gasflusskontrolle macht die Anschaffung und Wartung der Ausrüstung teuer. Es ist ein kosten- und präzisionsintensiver Prozess, der Anwendungen vorbehalten ist, bei denen die Leistungsvorteile die Investition rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis von CVD bedeutet, seine Rolle als hochpräzises Werkzeug zur Herstellung von Materialien mit überlegenen Eigenschaften zu erkennen. Wie Sie dieses Wissen anwenden, hängt von Ihrem Fachgebiet ab.

- Wenn Ihr Hauptaugenmerk auf Elektronik und Halbleitern liegt: CVD ist der grundlegende Prozess, der das Mooresche Gesetz ermöglicht und die Herstellung kleinerer, schnellerer und leistungsfähigerer integrierter Schaltungen erlaubt.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft und Ingenieurwesen liegt: CVD ist eine Schlüsselmethode für die Oberflächentechnik, die zur Herstellung von Materialien mit verbesserten Eigenschaften wie extremer Härte, chemischer Inertheit oder spezifischer elektrischer Leitfähigkeit verwendet wird.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Fertigung liegt: Betrachten Sie CVD als eine fortschrittliche Beschichtungstechnologie, die dann eingesetzt wird, wenn herkömmliches Lackieren oder Beschichten nicht die erforderliche Gleichmäßigkeit, Reinheit oder Leistung erbringen kann.

Letztendlich ist die chemische Gasphasenabscheidung die unsichtbare Ingenieurskunst, die Gase in die Hochleistungsmaterialien verwandelt, die unsere moderne technologische Welt definieren.

Zusammenfassungstabelle:

| CVD-Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Gasphasen-Chemische Reaktion scheidet feste Schichten Atom für Atomschicht auf einem Substrat ab. |

| Hauptvorteil | Erzeugt außergewöhnlich reine, dichte und gleichmäßige Filme mit überlegener Konformität über komplexen Formen. |

| Hauptanwendungen | Halbleiterfertigung, ultraharte Schutzbeschichtungen, fortschrittliche optische Komponenten. |

| Herausforderung | Hohe Prozesstemperaturen und der Umgang mit reaktiven/toxischen Vorläufergasen. |

Bereit, CVD-Technologie in Ihr Labor zu integrieren?

CVD ist der Eckpfeiler moderner Hochleistungsmaterialien. Unabhängig davon, ob Sie Halbleiter der nächsten Generation entwickeln, langlebige Beschichtungen für Industriewerkzeuge erstellen oder fortschrittliche optische Komponenten konstruieren, ist die richtige Ausrüstung entscheidend.

KINTEK ist spezialisiert auf die Bereitstellung hochpräziser Laborgeräte und Verbrauchsmaterialien, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Unsere Expertise kann Ihnen helfen, die richtigen CVD-Lösungen auszuwählen, um die Materialreinheit, Gleichmäßigkeit und Leistung zu erzielen, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Herausforderungen und Ziele Ihres Labors mit zuverlässiger, hochmoderner Technologie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese