Im Grunde genommen ist die metallorganische chemische Gasphasenabscheidung (MOCVD) eine hochspezialisierte Untergruppe der allgemeineren Familie der chemischen Gasphasenabscheidung (CVD). Der Hauptunterschied liegt in den verwendeten chemischen Ausgangsstoffen (Präkursoren): MOCVD verwendet komplexe metallorganische Verbindungen, während allgemeine CVD-Verfahren eine größere Vielfalt oft einfacherer anorganischer Chemikalien verwenden können. Diese grundlegende Wahl des Präkursors bestimmt die Prozessbedingungen, die Filmqualität und die letztendliche Anwendung der Technik.

Obwohl beide Verfahren atomweise Dünnschichten aus der Gasphase abscheiden, liegt der Hauptunterschied in der Abwägung zwischen Präzision und Vielseitigkeit. MOCVD ist das Werkzeug zur Herstellung komplexer, hochreiner kristalliner Strukturen mit außergewöhnlicher Kontrolle, während die breitere CVD-Kategorie ein skalierbareres und kostengünstigeres Arbeitspferd für eine größere Bandbreite an Materialien bietet.

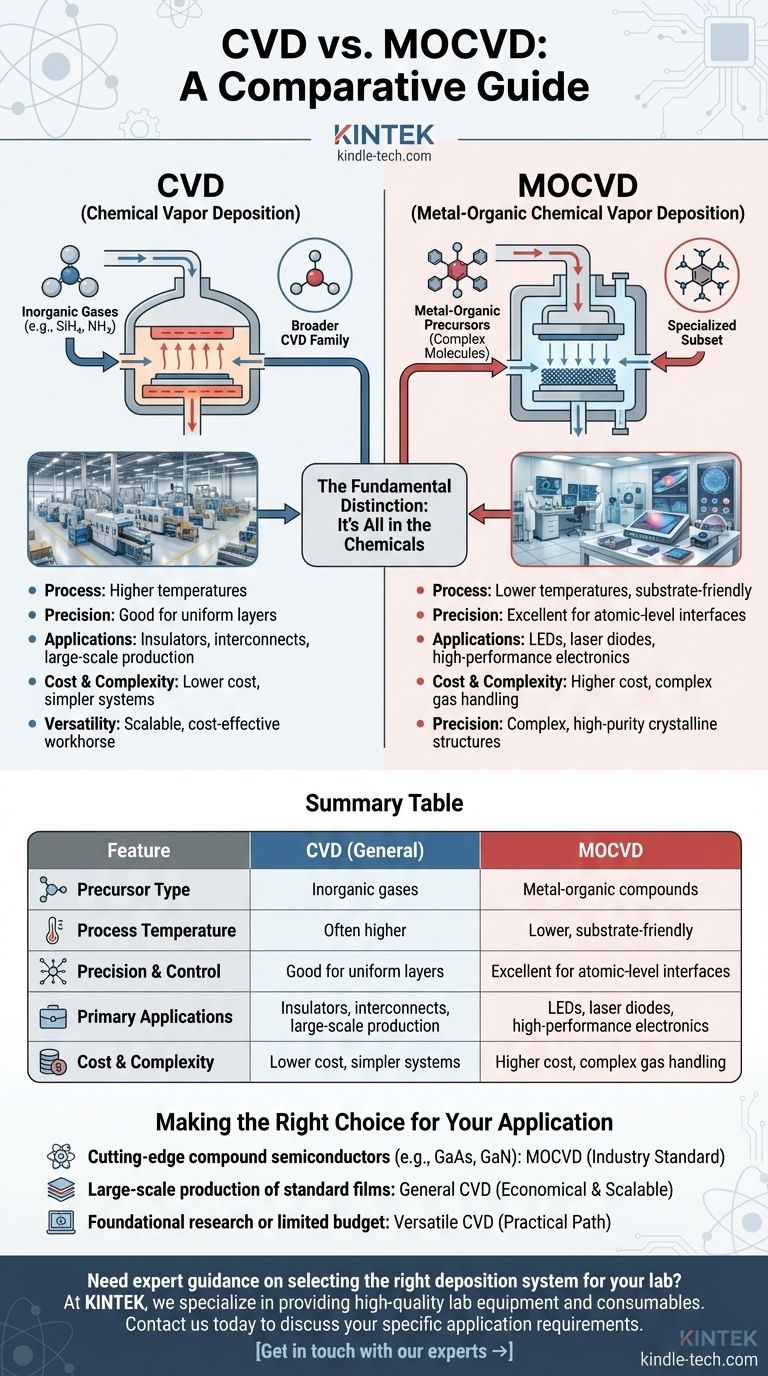

Der grundlegende Unterschied: Es liegt an den Chemikalien

Das „CV“ in beiden Namen steht für „Chemical Vapor“ (chemische Dampfphase), was sich auf die gasförmigen Ausgangsstoffe bezieht, die die gewünschten Atome zur Substratoberfläche transportieren. Die Wahl dieses Präkursors ist der definierende Unterschied zwischen MOCVD und anderen CVD-Methoden.

Was ist ein Präkursor?

Ein Präkursor ist ein Molekül, das das Element enthält, das abgeschieden werden soll, jedoch in einer flüchtigen Form, die als Gas oder Dampf transportiert werden kann. Wenn dieser Dampf das heiße Substrat erreicht, zerfällt das Molekül (zersetz), wodurch das gewünschte Element als dünne Schicht zurückbleibt.

Die Verwendung von Metallorganischen Verbindungen bei MOCVD

MOCVD verwendet metallorganische Präkursoren, d. h. komplexe Moleküle, bei denen ein Metallatom an organische (kohlenstoffbasierte) Liganden gebunden ist.

Diese hochentwickelten Chemikalien sind oft Flüssigkeiten oder Feststoffe, die bei niedrigen Temperaturen verdampft werden können. Dadurch kann der gesamte Abscheidungsprozess bei einer niedrigeren Temperatur durchgeführt werden als bei vielen anderen CVD-Techniken.

Der breitere Präkursorbereich von allgemeinem CVD

Die allgemeine CVD-Kategorie umfasst zahlreiche Techniken, die eine größere Auswahl an Präkursoren verwenden können, meist einfache anorganische Gase.

Zum Beispiel können zur Abscheidung von Siliziumnitrid Silan (SiH₄) und Ammoniak (NH₃)-Gas verwendet werden. Diese Prozesse sind oft einfacher und verwenden leichter verfügbare, kostengünstigere Chemikalien.

Wie Präkursoren Prozess und Leistung bestimmen

Der Unterschied bei den chemischen Ausgangsmaterialien führt zu erheblichen Unterschieden in der Prozessfähigkeit, der Präzision und der Qualität der Endschicht.

Der Vorteil niedrigerer Temperaturen bei MOCVD

Da sich metallorganische Präkursoren bei relativ niedrigen Temperaturen zersetzen, eignet sich MOCVD ideal für die Abscheidung von Schichten auf Substraten, die keiner hohen Hitze standhalten können. Dies ist ein entscheidender Vorteil bei der Herstellung komplexer, mehrschichtiger Halbleiterbauelemente.

Unübertroffene Präzision und Filmqualität

MOCVD bietet ein außergewöhnlich hohes Maß an Kontrolle. Es ermöglicht das Wachstum hochreiner Einkristallschichten und die Erzeugung abrupter Grenzflächen – perfekt scharfer Übergänge zwischen verschiedenen Materialschichten –, was für Hochleistungselektronik und Optoelektronik wie LEDs und Laserdioden unerlässlich ist.

Dieser Prozess ermöglicht auch eine präzise Dotierstoffkontrolle, wodurch Ingenieure Verunreinigungen gezielt einbringen können, um die elektrischen Eigenschaften eines Materials einzustellen.

Die Vielseitigkeit und Skalierbarkeit von allgemeinem CVD

Obwohl sie weniger präzise als MOCVD sind, bilden verschiedene CVD-Techniken aus gutem Grund das Rückgrat der Halbleiterindustrie. Sie sind äußerst zuverlässig, gut verstanden und können für die industrielle Massenproduktion einfacher, gleichmäßiger Schichten wie Siliziumdioxid (Isolatoren) oder Wolfram (Verbindungen) skaliert werden.

Die Abwägungen verstehen: Kosten vs. Leistungsfähigkeit

Die Wahl zwischen MOCVD und einem anderen CVD-Verfahren ist ein klassisches technisches Abwägen zwischen Leistungsanforderungen und wirtschaftlicher Realität. Es gibt keine einzige „bessere“ Technik; es gibt nur das richtige Werkzeug für den jeweiligen Job.

Die höheren Kosten und die Komplexität von MOCVD

MOCVD-Anlagen sind komplex und teuer. Die metallorganischen Präkursoren selbst sind in der Synthese und Reinigung kostspielig, und die Reaktoren erfordern hochentwickelte Gasbehandlungs- und Sicherheitssysteme, was dies zu einer Technologie mit hohen Investitionen macht.

Die Einfachheit und Kosteneffizienz von CVD

Viele allgemeine CVD-Anlagen sind erheblich billiger und einfacher zu bedienen und zu warten. Für Anwendungen, bei denen Perfektion auf atomarer Ebene nicht erforderlich ist, bieten sie ein ausgezeichnetes Gleichgewicht zwischen Qualität, Durchsatz und Kosten und sind daher sowohl für die Großserienproduktion als auch für budgetbewusste Forschungslabore praktikabel.

Die Anwendung bestimmt die Wahl

Ein Universitätspraktikum verwendet möglicherweise ein einfaches, kostengünstiges CVD-System für die grundlegende Materialforschung. Eine Fabrik für Massenspeicherchips verwendet hochoptimierte, groß angelegte CVD-Systeme. Ein Unternehmen, das modernste Laserdioden oder Hochfrequenztransistoren herstellt, wird für seine unübertroffene Präzision in MOCVD investieren.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen der zu erstellenden Schicht und des zu bauenden Bauteils geleitet werden.

- Wenn Ihr Hauptaugenmerk auf hochmodernen Verbindungshalbleitern liegt (z. B. GaAs, GaN, InP für LEDs, Laser oder Hochleistungstransistoren): MOCVD ist aufgrund seiner Präzision und der Fähigkeit, qualitativ hochwertige kristalline Schichten zu züchten, der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von Standardfilmen liegt (z. B. Siliziumdioxid, Siliziumnitrid, Polysilizium oder Wolfram): Eine spezifische, optimierte Form von allgemeinem CVD (wie LPCVD oder PECVD) ist fast immer die wirtschaftlichere und skalierbarere Wahl.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder Anwendungen mit begrenztem Budget liegt: Ein vielseitiges, einfacheres CVD-System bietet oft den praktikabelsten Weg nach vorne und vermeidet die hohen Kosten und die Komplexität von MOCVD.

Letztendlich ermöglicht Ihnen das Verständnis dieses Unterschieds die Auswahl der Abscheidungstechnik, die perfekt zu Ihren technischen Zielen und wirtschaftlichen Rahmenbedingungen passt.

Zusammenfassungstabelle:

| Merkmal | CVD (Allgemein) | MOCVD |

|---|---|---|

| Präkursor-Typ | Anorganische Gase (z. B. SiH₄, NH₃) | Metallorganische Verbindungen |

| Prozesstemperatur | Oft höher | Niedriger, substratfreundlich |

| Präzision & Kontrolle | Gut für gleichmäßige Schichten | Ausgezeichnet für Grenzflächen auf atomarer Ebene |

| Hauptanwendungen | Isolatoren, Verbindungen, Großserienproduktion | LEDs, Laserdioden, Hochleistungselektronik |

| Kosten & Komplexität | Geringere Kosten, einfachere Systeme | Höhere Kosten, komplexe Gasbehandlung |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Abscheidungssystems für Ihr Labor?

Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie an der Großserienproduktion von Halbleitern oder an modernster Optoelektronik arbeiten, unser Team kann Ihnen bei der Auswahl zwischen vielseitigen CVD-Systemen oder präzisen MOCVD-Reaktoren helfen, um Ihre Dünnschichtprozesse zu optimieren.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Nehmen Sie Kontakt mit unseren Experten auf →

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung