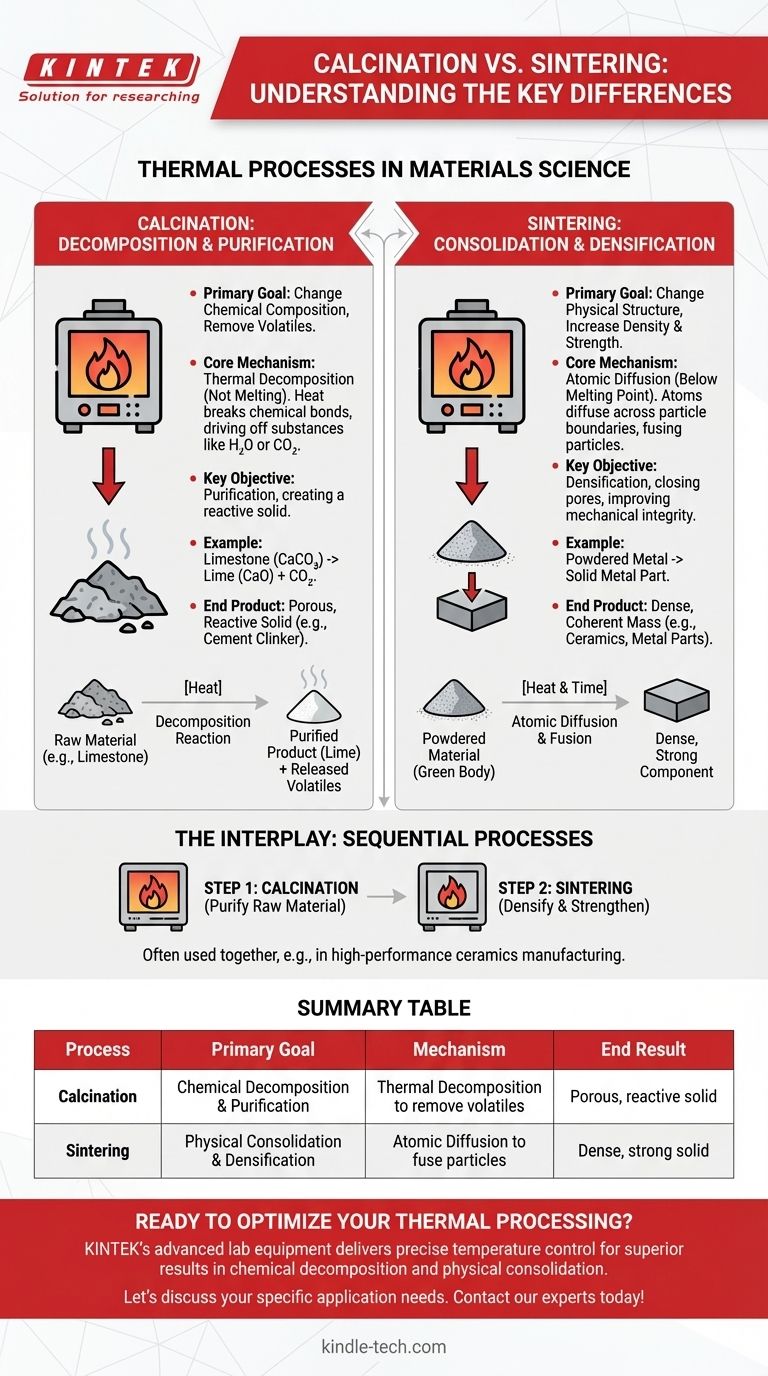

In der Materialwissenschaft sind Kalzinierung und Sintern zwei unterschiedliche thermische Prozesse, die zwar beide hohe Hitze beinhalten, aber grundlegend unterschiedliche Zwecke erfüllen. Die Kalzinierung ist ein Prozess der thermischen Zersetzung, der darauf abzielt, die chemische Zusammensetzung eines Materials durch Entfernung flüchtiger Bestandteile zu verändern. Im Gegensatz dazu nutzt das Sintern Hitze, um Partikel zu einer festen Masse zu verschmelzen, wodurch die physikalische Struktur des Materials verändert wird, um seine Dichte und Festigkeit zu erhöhen.

Der wesentliche Unterschied liegt in der Absicht. Die Kalzinierung zielt darauf ab, die chemische Zusammensetzung eines Materials durch dessen Abbau zu verändern, während das Sintern darauf abzielt, dessen physikalische Struktur durch Aufbau aus einem Pulver zu verändern.

Die Kalzinierung entschlüsselt: Ein Prozess der Zersetzung

Die Kalzinierung nutzt thermische Energie, um chemische Bindungen innerhalb eines festen Materials aufzubrechen und flüchtige Substanzen auszutreiben. Es handelt sich im Grunde um einen Prozess der Reinigung oder chemischen Umwandlung.

Der Kernmechanismus: Thermische Zersetzung

Die während der Kalzinierung aufgebrachte Hitze liefert die Aktivierungsenergie, die erforderlich ist, um eine Zersetzungsreaktion einzuleiten. Dies ist kein Schmelzen; das Material bleibt während des gesamten Prozesses im festen Zustand.

Hauptziel: Entfernung von flüchtigen Bestandteilen

Das Hauptziel ist die Entfernung spezifischer Substanzen, die chemisch im Feststoff gebunden sind. Dazu gehört das Austreiben von Wasser aus Hydraten (wie bei der Bauxitverarbeitung) oder das Entfernen von Kohlendioxid aus Carbonaten.

Ein klassisches Beispiel ist die Herstellung von Kalk (Calciumoxid) aus Kalkstein (Calciumcarbonat). Das Erhitzen des Kalksteins erzwingt die Freisetzung von CO₂, wodurch der chemisch veränderte Kalk zurückbleibt.

Das Endprodukt: Ein gereinigter oder reaktiver Feststoff

Das Ergebnis der Kalzinierung ist ein chemisch veränderter Feststoff, der oft poröser und reaktiver wird. Dieses Produkt, wie Zementklinker oder Aluminiumoxid, dient als entscheidendes Zwischenprodukt für die weitere Fertigung.

Das Sintern entschlüsselt: Ein Prozess der Konsolidierung

Das Sintern ist eine Methode der Verdichtung. Es nutzt Hitze, um eine Masse von Partikeln ohne Schmelzen zu einem zusammenhängenden, festen Objekt zu verbinden.

Der Kernmechanismus: Atomare Diffusion

Hauptziel: Erhöhung von Festigkeit und Dichte

Der Hauptzweck des Sinterns besteht darin, ein locker gepacktes Pulver in eine starke, dichte Komponente umzuwandeln. Dieser Prozess reduziert die Porosität des Materials drastisch und erhöht dessen mechanische Integrität.

Dies ist der Kernprozess, der in der Pulvermetallurgie zur Herstellung von Metallteilen verwendet wird, und er ist unerlässlich für die Herstellung fast aller hochfesten Keramiken.

Das Endprodukt: Eine dichte, zusammenhängende Masse

Das Ergebnis des Sinterns ist ein physikalisch robustes Objekt mit einer feinkörnigen Mikrostruktur. Die chemische Zusammensetzung des Materials bleibt weitgehend unverändert, aber seine physikalische Form und seine Eigenschaften werden dramatisch verbessert.

Das Zusammenspiel: Wie die Prozesse zusammenarbeiten

In vielen industriellen Anwendungen, insbesondere in der Keramikherstellung, schließen sich Kalzinierung und Sintern nicht gegenseitig aus. Stattdessen sind sie oft aufeinanderfolgende Schritte in einem größeren Prozess.

Schritt 1: Kalzinierung für Reinheit

Ein Rohmaterialgemisch wird zunächst kalziniert, um Vorläufer zu zersetzen und ein reines, homogenes und reaktives Pulver mit der gewünschten chemischen Zusammensetzung zu bilden.

Schritt 2: Sintern für Festigkeit

Dieses gereinigte Pulver wird dann in eine gewünschte Form gepresst (ein „Grünling“) und bei hoher Temperatur gesintert. Der Sinterprozess sorgt für die endgültige Dichte und Festigkeit, die für das fertige Produkt erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl zwischen diesen Prozessen hängt vollständig von der Transformation ab, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinigung oder Zersetzung liegt: Die Kalzinierung ist der richtige Prozess, um gebundenes Wasser, CO₂ oder andere flüchtige Substanzen aus einem Feststoff zu entfernen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein starkes, dichtes Teil aus einem Pulver herzustellen: Das Sintern ist die Methode, die verwendet wird, um Partikel zu verschmelzen, die Porosität zu reduzieren und mechanische Festigkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Hochleistungskeramik oder eines Metallbauteils aus Rohchemikalien liegt: Wahrscheinlich benötigen Sie einen mehrstufigen Prozess, der zuerst die Kalzinierung und dann das Sintern umfasst.

Das Verständnis dieses Unterschieds zwischen chemischer Zersetzung und physikalischer Konsolidierung ist der Schlüssel zur Beherrschung der thermischen Verarbeitung.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Mechanismus | Endergebnis |

|---|---|---|---|

| Kalzinierung | Chemische Zersetzung und Reinigung | Thermische Zersetzung zur Entfernung flüchtiger Bestandteile | Poröser, reaktiver Feststoff (z. B. Kalk aus Kalkstein) |

| Sintern | Physikalische Konsolidierung und Verdichtung | Atomare Diffusion zur Verschmelzung von Partikeln | Dichter, fester Feststoff (z. B. Keramiken, Metallteile) |

Bereit, Ihre thermische Verarbeitung zu optimieren?

Ob Sie Rohmaterialien durch Kalzinierung reinigen oder hochfeste Komponenten durch Sintern herstellen – die fortschrittlichen Laborgeräte von KINTEK liefern präzise Temperaturkontrolle und unübertroffene Zuverlässigkeit. Unsere Öfen und Brennöfen sind darauf ausgelegt, die anspruchsvollen Anforderungen der Materialwissenschaft zu erfüllen und Ihnen zu helfen, hervorragende Ergebnisse bei der chemischen Zersetzung und physikalischen Konsolidierung zu erzielen.

Lassen Sie uns Ihre spezifischen Anwendungsanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die thermische Verarbeitung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten