Gleichstrom- (DC) Magnetron-Sputtern ist ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Erzeugung hochwertiger, gleichmäßiger Dünnschichten eingesetzt wird. Es funktioniert, indem ein Plasma in einem Vakuum erzeugt und eine Kombination aus einem statischen elektrischen Feld und einem Magnetfeld verwendet wird, um ein Ausgangsmaterial (das „Target“) mit Ionen zu bombardieren. Diese Bombardierung löst Atome vom Target, die dann wandern und auf einem Substrat kondensieren, um die gewünschte Beschichtung zu bilden.

Das entscheidende Merkmal des Magnetron-Sputterns ist die Verwendung eines Magnetfeldes, um Elektronen in der Nähe des Targetmaterials einzufangen. Diese scheinbar einfache Ergänzung erhöht die Effizienz des Plasmas dramatisch, was zu deutlich höheren Abscheidungsraten und einer besseren Prozesskontrolle im Vergleich zu grundlegenden Sputtertechniken führt.

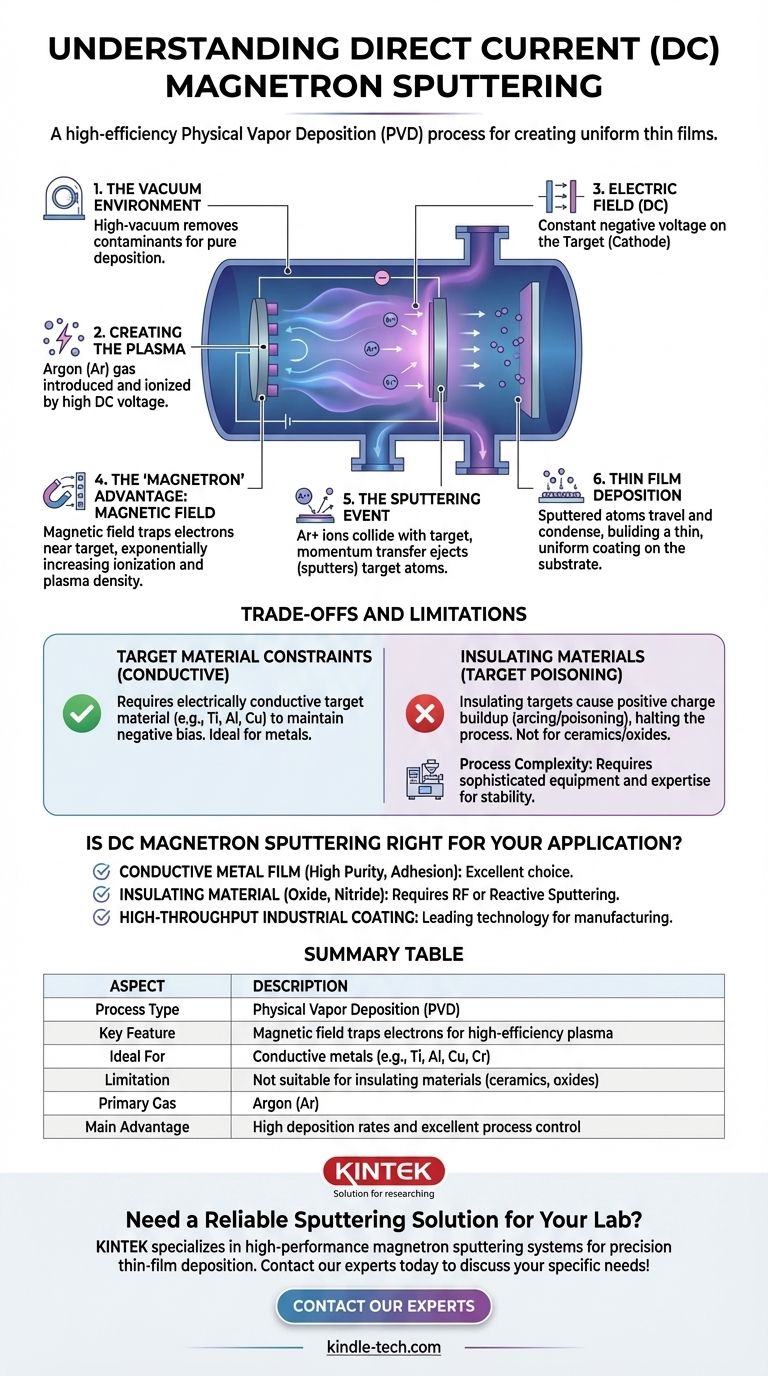

Den Sputterprozess entschlüsseln

Um das DC-Magnetron-Sputtern zu verstehen, ist es am besten, es in seine grundlegenden Phasen zu zerlegen. Jeder Schritt spielt eine entscheidende Rolle für die endgültige Qualität der Dünnschicht.

Die Vakuumumgebung

Der gesamte Prozess findet in einer versiegelten Hochvakuumkammer statt. Das Entfernen von Luft und anderen Gasen ist unerlässlich, um eine Kontamination der Schicht zu verhindern und den gesputterten Atomen zu ermöglichen, sich frei vom Target zum Substrat zu bewegen.

Erzeugung des Plasmas

Sobald ein Vakuum erreicht ist, wird eine geringe Menge eines Inertgases – meist Argon (Ar) – bei niedrigem Druck in die Kammer geleitet. Anschließend wird eine hohe Gleichspannung zwischen zwei Elektroden angelegt: der Kathode (dem Target) und der Anode. Diese hohe Spannung ionisiert das Argongas, spaltet Elektronen von den Argonatomen ab und erzeugt eine Mischung aus positiven Argonionen (Ar+) und freien Elektronen. Dieses ionisierte Gas ist das Plasma, oft als charakteristisches Leuchten sichtbar.

Die Rolle des elektrischen Feldes (DC)

Der „Gleichstrom“-Aspekt bedeutet, dass eine konstante negative Spannung an das Targetmaterial (die Kathode) angelegt wird. Die positiv geladenen Argonionen im Plasma werden durch dieses elektrische Feld auf natürliche Weise beschleunigt und aggressiv zum negativ geladenen Target gezogen.

Der „Magnetron“-Vorteil: Das Magnetfeld

Dies ist die entscheidende Innovation. Ein starkes, permanentes Magnetfeld ist hinter dem Target positioniert. Dieses Magnetfeld beeinflusst die schweren Argonionen nicht direkt, hat aber eine tiefgreifende Wirkung auf die leichten, negativ geladenen Elektronen.

Das Feld fängt diese Elektronen in einer zyklischen Bahn nahe der Oberfläche des Targets ein. Indem sie gezwungen werden, einen viel längeren Weg zurückzulegen, anstatt zu entweichen, erhöht sich die Wahrscheinlichkeit, dass sie mit neutralen Argonatomen kollidieren und diese ionisieren, exponentiell. Dies erzeugt ein viel dichteres, intensiveres Plasma genau dort, wo es benötigt wird – direkt vor dem Target.

Das Sputterereignis

Die dichte Wolke positiver Argonionen, beschleunigt durch das elektrische Feld, kollidiert mit erheblicher Energie mit der Targetoberfläche. Jede Kollision wirkt wie ein mikroskopischer Billardstoß, der Impuls überträgt und Atome aus dem Targetmaterial ausstößt oder „sputtert“.

Dünnschichtabscheidung

Diese neu freigesetzten, neutralen Atome des Targetmaterials bewegen sich geradlinig durch die Niederdruckumgebung. Wenn sie auf das Substrat (das zu beschichtende Objekt) treffen, kondensieren sie auf dessen Oberfläche und bauen allmählich eine dünne, gleichmäßige Schicht auf.

Abwägungen und Einschränkungen verstehen

Obwohl leistungsstark, ist das DC-Magnetron-Sputtern keine Universallösung. Sein Kernmechanismus unterliegt spezifischen Einschränkungen, die unbedingt verstanden werden müssen.

Einschränkungen des Targetmaterials

Die primäre Einschränkung der DC-Methode ist, dass das Targetmaterial elektrisch leitfähig sein muss. Eine konstante negative Ladung muss am Target aufrechterhalten werden, um die positiven Ionen anzuziehen.

Wenn versucht wird, ein isolierendes oder dielektrisches Material (wie eine Keramik oder ein Oxid) zu sputtern, baut sich schnell eine positive Ladung der ankommenden Ionen auf der Oberfläche des Targets auf. Dieser Effekt, bekannt als Targetvergiftung oder Lichtbogenbildung, neutralisiert die negative Vorspannung und schaltet den Sputterprozess effektiv ab.

Prozesskomplexität

Magnetron-Sputtersysteme sind hochentwickelte Geräte. Sie erfordern Hochvakuumpumpen, präzise Gasflussregler, Hochspannungs-DC-Netzteile und sorgfältig konstruierte Magnetanordnungen. Die Erzielung eines stabilen und wiederholbaren Prozesses erfordert erhebliches Fachwissen und Kontrolle.

Ist DC-Magnetron-Sputtern das Richtige für Ihre Anwendung?

Die Entscheidung für diese Technik hängt vollständig von Ihren Materialanforderungen und Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines leitfähigen Metallfilms mit hoher Reinheit und guter Haftung liegt: DC-Magnetron-Sputtern ist eine Industriestandard-, effiziente und hochzuverlässige Wahl für Materialien wie Titan, Aluminium, Kupfer oder Chrom.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden Materials wie eines Oxids oder Nitrids liegt: Sie müssen über das DC-Sputtern hinaus Techniken wie RF- (Radiofrequenz-) Sputtern oder reaktives Sputtern in Betracht ziehen, die entwickelt wurden, um das Problem der Ladungsansammlung zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der industriellen Beschichtung mit hohem Durchsatz liegt: Die hohen Abscheidungsraten und die Skalierbarkeit des Magnetron-Sputterns machen es zu einer führenden Technologie für Fertigungsanwendungen, wie die Beschichtung von Architekturglas oder die Herstellung von Mikroelektronik.

Das Verständnis der Prinzipien, wie das Magnetfeld das Plasma verbessert, ist der Schlüssel zur effektiven Nutzung dieser leistungsstarken Dünnschichtabscheidungstechnologie.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptmerkmal | Magnetfeld fängt Elektronen für hocheffizientes Plasma ein |

| Ideal für | Leitfähige Metalle (z. B. Ti, Al, Cu, Cr) |

| Einschränkung | Nicht geeignet für isolierende Materialien (Keramiken, Oxide) |

| Verwendetes Hauptgas | Argon (Ar) |

| Hauptvorteil | Hohe Abscheidungsraten und ausgezeichnete Prozesskontrolle |

Benötigen Sie eine zuverlässige Sputterlösung für Ihr Labor? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Magnetron-Sputtersysteme, die für die präzise Dünnschichtabscheidung entwickelt wurden. Egal, ob Sie mit leitfähigen Metallen arbeiten oder fortschrittliche Materialien erforschen, unser Fachwissen stellt sicher, dass Sie die richtige Ausrüstung für überragende Ergebnisse erhalten. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Forschungs- und Produktionskapazitäten verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist der Nutzen des heißisostatischen Pressens? Erreichen Sie makellose Materialintegrität für anspruchsvolle Anwendungen

- Was ist die Pyrolyse-Umwandlung von Biomasse? Entdecken Sie das Potenzial der Waste-to-Energy-Technologie

- Welche Materialien werden beim Schmieden verwendet? Wählen Sie das richtige Metall für Festigkeit und Leistung

- Was ist ein Beispiel für schnelle Pyrolyse? Biomasse in unter 2 Sekunden in Bio-Öl umwandeln

- Was sind die Vor- und Nachteile der Pulvermetallurgie? Maximale Effizienz in der Großserienfertigung

- Welche Temperatur ist ungefähr gleich dem Sintern? Ein Leitfaden basierend auf dem Schmelzpunkt Ihres Materials

- Was ist der Filterkuchen bei einer Filterpresse? Der Schlüssel zur effizienten Fest-Flüssig-Trennung

- Oxidiert Platin? Die Wahrheit über seine extreme Korrosionsbeständigkeit