In der Materialwissenschaft ist das feldassistierte Sintern (FAST) eine Familie fortschrittlicher Verarbeitungstechniken, die einen elektrischen Strom verwendet, um Pulver schnell zu einem dichten Festkörper zu verdichten. Oft als elektrisch stromassistiertes Sintern (ECAS) bezeichnet, ist die häufigste Form das Funkenplasmagesinterte (SPS). Durch das Leiten eines Stroms direkt durch das Pulver oder seine Form erzeugt der Prozess intensive innere Hitze, wodurch die erforderliche Zeit und Temperatur im Vergleich zu herkömmlichen Methoden drastisch reduziert werden.

Das traditionelle Sintern ist ein langsamer Prozess, der durch die Geschwindigkeit der externen Ofenheizung begrenzt wird. Das feldassistierte Sintern revolutioniert dies, indem es einen elektrischen Strom zur direkten, internen Erwärmung nutzt, was dramatisch schnellere Produktionszeiten ermöglicht und überlegene Materialeigenschaften erzielt.

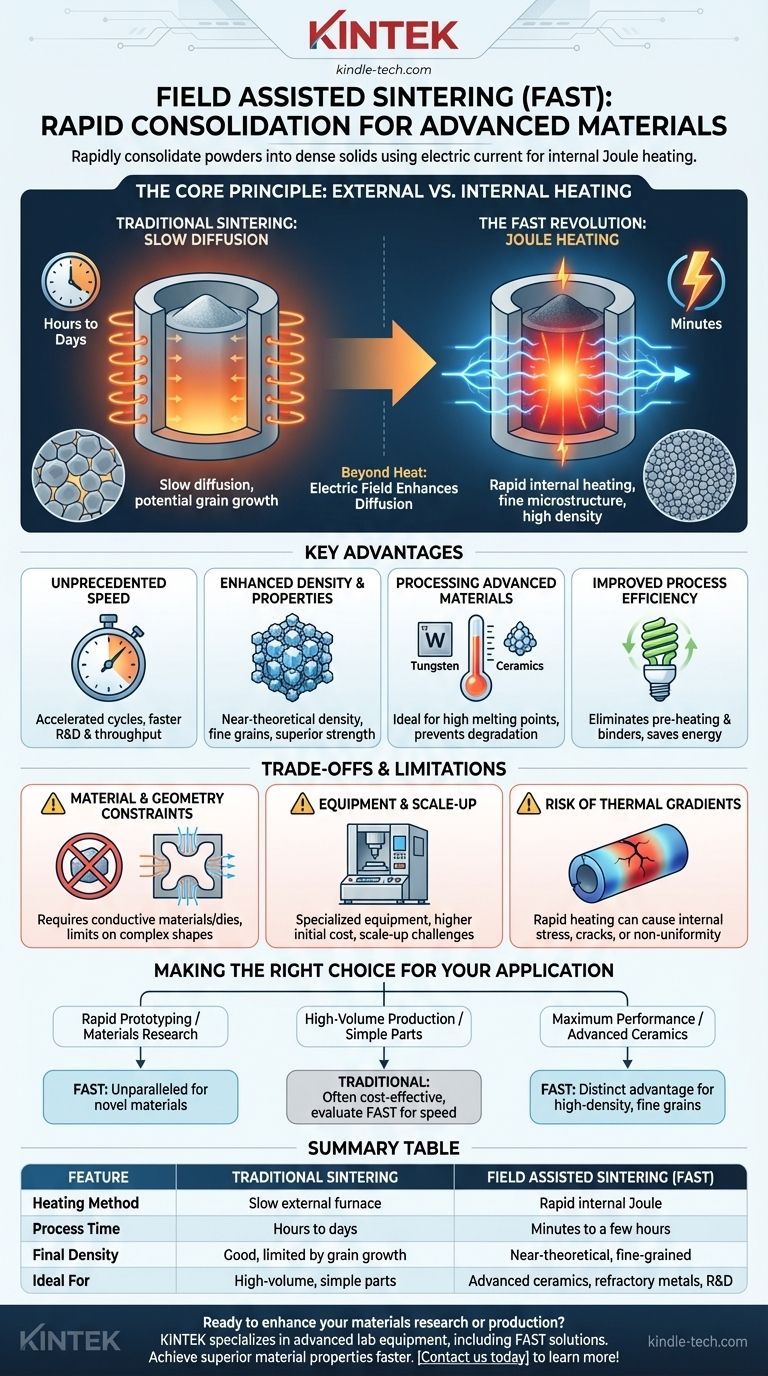

Das Kernprinzip: Von externen Öfen zur internen Erwärmung

Um den Wert von FAST zu verstehen, muss man zunächst die Einschränkungen des Prozesses kennen, den es verbessert.

Traditionelles Sintern: Langsame Diffusion

Beim herkömmlichen Sintern wird das verdichtete Pulver in einen großen Ofen gelegt. Der Ofen erhitzt das Material langsam von außen nach innen.

Diese lang anhaltende Hitze, die unterhalb des Schmelzpunkts des Materials angewendet wird, gibt den Atomen die Energie, langsam über die Grenzen der einzelnen Pulverpartikel zu diffundieren und sie zu einem einzigen festen Stück zu verschmelzen. Dieser Prozess ist effektiv, dauert aber oft viele Stunden.

Die FAST-Revolution: Joulesche Wärme

Das feldassistierte Sintern verzichtet auf den externen Ofen. Stattdessen wird ein starker Gleichstrom direkt durch die leitfähige Form und in vielen Fällen durch das Pulver selbst geleitet.

Der natürliche elektrische Widerstand des Materials führt dazu, dass es sich intern erwärmt – ein Phänomen, das als Joulesche Wärme bekannt ist. Diese direkte, volumetrische Erwärmung ist unglaublich schnell und effizient.

Über die Hitze hinaus: Die Rolle des elektrischen Feldes

Das „Feld“ in FAST ist entscheidend. Über die reine Wärmeerzeugung hinaus wird angenommen, dass das starke elektrische Feld die Diffusion von Atomen verbessert und hilft, Oxidschichten auf den Partikeloberflächen abzubauen. Dies beschleunigt den Verdichtungsprozess weiter, als es die Hitze allein vermögen würde.

Wesentliche Vorteile des feldassistierten Sinterns

Der Wechsel von langsamer, externer Erwärmung zu schneller, interner Erwärmung bietet mehrere wesentliche Vorteile in der Fertigung und Materialentwicklung.

Beispiellose Geschwindigkeit

FAST kann Prozesszyklen von vielen Stunden in einem herkömmlichen Ofen auf nur wenige Minuten reduzieren. Diese dramatische Zeitersparnis beschleunigt Forschung und Entwicklung und erhöht den Fertigungsdurchsatz.

Verbesserte Dichte und Eigenschaften

Der schnelle Zyklus verhindert unerwünschtes Kornwachstum, das bei langen Ofenbehandlungen auftreten kann. Dies ermöglicht die Herstellung von Materialien mit extrem feinen Mikrostrukturen und nahezu theoretischen Dichten.

Geringere Porosität und feinere Körner führen direkt zu überlegenen mechanischen Eigenschaften, wie erhöhter Festigkeit und Härte.

Verarbeitung fortschrittlicher Materialien

FAST eignet sich hervorragend für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram, Molybdän und fortschrittliche Keramiken. Herkömmliche Methoden haben Schwierigkeiten, diese Materialien effektiv zu verarbeiten, ohne Schädigungen oder übermäßiges Kornwachstum zu verursachen.

Verbesserte Prozesseffizienz

Durch den Wegfall langer Ofenvorheizzyklen und der Notwendigkeit von Prozesshilfsmitteln (Bindemitteln) im Pulver spart FAST erhebliche Energie und vereinfacht den gesamten Herstellungsprozess.

Kompromisse und Einschränkungen verstehen

Obwohl FAST leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Einschränkungen ist entscheidend für die richtige Anwendung.

Material- und Geometriebeschränkungen

Die grundlegendste Anforderung ist, dass entweder das Material selbst oder die Form, die es enthält, elektrisch leitfähig sein muss, um die Joulesche Wärme zu ermöglichen. Dies kann seine Verwendung für einige nicht leitende Polymere oder Keramiken ohne spezielle Einrichtung einschränken.

Darüber hinaus kann es schwierig sein, eine gleichmäßige Stromverteilung bei sehr großen oder komplexen Formen zu erreichen, was zu inkonsistenter Erwärmung und Dichte führen kann.

Ausrüstung und Skalierung

Die für FAST erforderliche Ausrüstung, insbesondere für das Funkenplasmagesinterte, ist spezialisierter und oft mit höheren Anfangskosten verbunden als herkömmliche Ofensysteme.

Die Skalierung des Prozesses für die Massenproduktion sehr großer Teile bleibt eine bedeutende technische Herausforderung.

Risiko thermischer Gradienten

Die gleiche schnelle Erwärmung, die FAST seine Geschwindigkeit verleiht, kann auch steile Temperaturunterschiede innerhalb des Teils erzeugen. Wenn sie nicht sorgfältig kontrolliert werden, können diese thermischen Gradienten zu inneren Spannungen, Rissen oder einer ungleichmäßigen Mikrostruktur führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Sintermethode hängt vollständig von Ihrem Material, Ihrer Geometrie und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder Materialforschung liegt: FAST ist ein unvergleichliches Werkzeug zur schnellen Herstellung dichter Proben neuartiger oder schwer zu verarbeitender Materialien.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Teile liegt: Die traditionelle Press-und-Sinter-Pulvermetallurgie kann kostengünstiger sein, obwohl FAST auf sein Potenzial zur drastischen Reduzierung der Zykluszeiten geprüft werden sollte.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Leistung bei fortschrittlichen Keramiken oder hochschmelzenden Metallen liegt: FAST bietet einen deutlichen Vorteil bei der Herstellung von hochdichten, feinkörnigen Materialien, deren Eigenschaften mit herkömmlichen Methoden unerreichbar sind.

Letztendlich ist die Einführung des feldassistierten Sinterns eine strategische Entscheidung, um seine einzigartigen Fähigkeiten für beispiellose Geschwindigkeit, Effizienz und endgültige Materialqualität zu nutzen.

Zusammenfassungstabelle:

| Merkmal | Traditionelles Sintern | Feldassistiertes Sintern (FAST) |

|---|---|---|

| Heizmethode | Langsame externe Ofenheizung | Schnelle interne Joulesche Wärme |

| Prozesszeit | Stunden bis Tage | Minuten bis wenige Stunden |

| Enddichte | Gut, aber durch Kornwachstum begrenzt | Nahezu theoretisch, feinkörnig |

| Ideal für | Großvolumige, einfache Teile | Fortschrittliche Keramiken, hochschmelzende Metalle, F&E |

Bereit, Ihre Materialforschung oder -produktion durch schnelles, leistungsstarkes Sintern zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Lösungen für das feldassistierte Sintern. Unsere Expertise hilft Ihnen, eine überlegene Materialdichte und -eigenschaften schneller als mit herkömmlichen Methoden zu erzielen. Ob Sie mit fortschrittlichen Keramiken, hochschmelzenden Metallen arbeiten oder neue Materialien entwickeln – KINTEK bietet die Werkzeuge und die Unterstützung, um Ihre Innovation zu beschleunigen.

Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Sintertechnologie Ihrem Labor zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist Vakuum-Heißpressen? Maximale Dichte & Reinheit in fortschrittlichen Materialien erreichen

- Wie verbessert ein Vakuum-Heizpresssinterofen die Textur von Ca3Co4O9? Beherrschung der C-Achsen-Ausrichtung und Dichte

- Wie ermöglicht ein Vakuum-Heißpress-Ofen die Verdichtung von Diamant/Kupfer-Verbundwerkstoffen? Erreichen von 98,8 % Dichte

- Welche Rolle spielt die Heißisostatische Pressanlage (HIP) bei der Nachbearbeitung von Inconel 718/TiC-Verbundwerkstoffen?

- Was ist die Hochdruck-Hochtemperatur (HPHT)-Methode des Diamantenwachstums? Nachbildung des natürlichen Schmiedens

- Welche Materialien werden beim Heiß-Isostatischen Pressen verwendet? Ein Leitfaden zu den Gasen und bearbeiteten Teilen

- Warum ist ein Vakuum-Heißpressenofen für Diamant/Aluminium-Verbundwerkstoffe entscheidend? Maximale Wärmeleitfähigkeit freischalten

- Warum werden Funkenplasma-Sintern (SPS)-Öfen oder Heißpressen bei der Herstellung von Li3PS4-Festkörperelektrolyten eingesetzt?