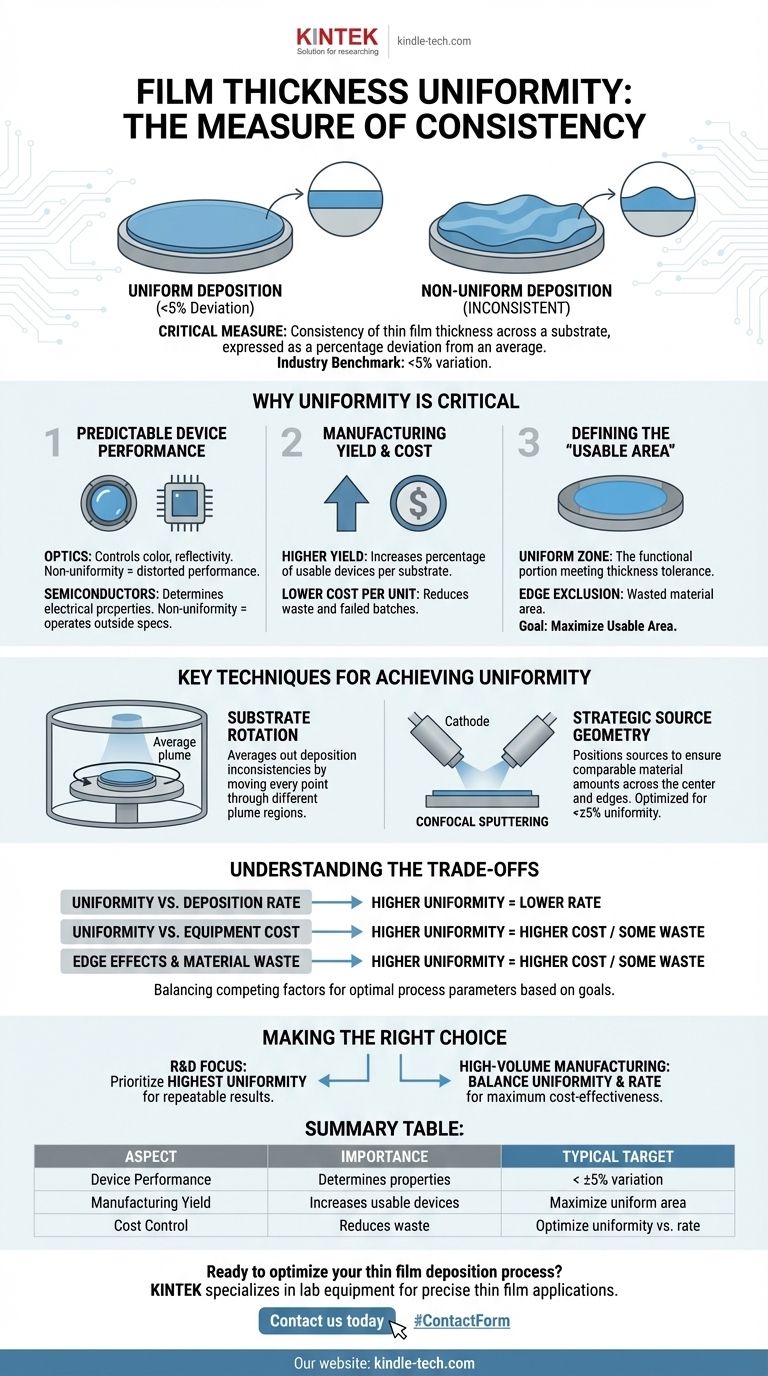

Im Kern ist die Schichtdickenuniformität ein entscheidendes Maß dafür, wie konsistent die Dicke einer abgeschiedenen dünnen Schicht über die Oberfläche eines Substrats ist. Diese Konsistenz ist nicht absolut; sie wird typischerweise als prozentuale Abweichung von einer durchschnittlichen Dicke ausgedrückt. Ein gängiger Branchenmaßstab für eine „gleichmäßige Fläche“ ist beispielsweise eine, bei der die Schichtdicke über diesen spezifischen Bereich um weniger als 5 % vom Durchschnittswert abweicht.

Die Schichtdickenuniformität ist nicht nur eine geometrische Eigenschaft; sie ist ein direkter Indikator für die funktionale Leistung eines Geräts und die Fertigungsausbeute. Das Ziel ist es, den Abscheidungsprozess so zu steuern, dass jeder kritische Bereich eines Substrats nahezu die gleiche Materialmenge erhält, um vorhersagbare und zuverlässige Ergebnisse zu gewährleisten.

Warum Uniformität eine kritische Metrik ist

Das Erreichen einer bestimmten Dicke ist nur die halbe Miete. Sicherzustellen, dass diese Dicke über die gesamte Funktionsfläche eines Substrats konsistent ist, entscheidet in vielen Anwendungen über Erfolg oder Misserfolg.

Vorhersagbare Geräteleistung

Geringfügige Dickenvariationen können zu erheblichen Änderungen der physikalischen Eigenschaften eines Materials führen.

In der Optik steuert die Schichtdicke direkt Eigenschaften wie Farbe, Reflexionsvermögen und Antireflexion. Eine ungleichmäßige Beschichtung auf einer Linse führt zu einer verzerrten optischen Leistung.

In Halbleitern bestimmen die Dicke von Gateoxiden, Leitern und dielektrischen Schichten elektrische Eigenschaften wie Kapazität und Widerstand. Ungleichmäßigkeit führt zu Geräten, die außerhalb ihrer erforderlichen Spezifikationen arbeiten.

Fertigungsausbeute und Kosten

Jedes Substrat, das die Anforderungen an die Schichtdickenuniformität nicht erfüllt, bedeutet einen Verlust an Zeit, Material und Geld.

Hohe Uniformität führt direkt zu einer hohen Fertigungsausbeute – dem Prozentsatz brauchbarer Geräte, die aus einem einzigen Substrat oder einer Charge hergestellt werden. Eine Steigerung der Uniformität von 90 % auf 95 % über ein Substrat kann eine erhebliche Steigerung der Anzahl brauchbarer Chips oder Komponenten bedeuten und somit die Stückkosten drastisch senken.

Definition der „Nutzbaren Fläche“

Die „gleichmäßige Fläche“ ist der Teil des Substrats, bei dem die Schicht die erforderliche Dickentoleranz erfüllt.

Für praktische Zwecke ist dies der einzige Teil des Substrats, der zur Herstellung funktionsfähiger Geräte verwendet werden kann. Das Ziel des Prozessingenieurwesens ist es, diese nutzbare Fläche zu maximieren und die gleichmäßige Zone so nah wie möglich an den physischen Rand des Substrats zu verschieben.

Wichtige Techniken zur Erzielung von Uniformität

Ingenieure verwenden mehrere etablierte Methoden, um den Abscheidungsprozess zu steuern und hochgradig gleichmäßige Schichten zu erzeugen. Diese Techniken sollen die natürlichen Inkonsistenzen einer Abscheidungsquelle ausgleichen.

Substratrotation

Dies ist die häufigste und effektivste Methode zur Verbesserung der Uniformität. Durch die Rotation des Substrats während der Abscheidung stellen Sie sicher, dass jeder Punkt auf seiner Oberfläche verschiedene Bereiche der Abscheidungsfahne durchläuft.

Diese Bewegung gleicht „Hot Spots“ oder Bereiche mit geringerem Fluss von der Quelle aus und führt zu einer weitaus gleichmäßigeren Beschichtung, als dies mit einem statischen Substrat möglich wäre.

Strategische Quellengeometrie

Die Positionierung der Abscheidungsquelle relativ zum Substrat ist entscheidend. Bei Prozessen wie dem konfokalen Sputtern werden Kathoden absichtlich in einem Winkel geneigt.

Dies gewährleistet in Kombination mit der Substratrotation, dass sowohl die Mitte als auch die Außenkanten des Substrats im Laufe des Prozesses eine vergleichbare Menge an abgeschiedenem Material erhalten. Der genaue Neigungswinkel und der Abstand zwischen Target und Substrat werden sorgfältig optimiert, um eine Uniformität von oft besser als ±5 % zu erreichen.

Verständnis der Kompromisse

Das Streben nach perfekter Uniformität erfordert oft die Abwägung konkurrierender Faktoren. Es gibt nicht die eine „beste“ Einstellung für alle Anwendungen; es gibt nur optimale Lösungen für spezifische Ziele.

Uniformität vs. Abscheidungsrate

Techniken, die die Uniformität verbessern, wie z. B. die Vergrößerung des Abstands zwischen Quelle und Substrat, verringern oft die Abscheidungsrate. Das bedeutet, dass der Prozess länger dauert und der Durchsatz sinkt. Eine zentrale ingenieurtechnische Herausforderung besteht darin, den optimalen Punkt zu finden, der eine akzeptable Uniformität bietet, ohne die Prozesszeit unzumutbar lang zu machen.

Uniformität vs. Ausrüstungskosten

Das Erreichen höchster Uniformitätsgrade erfordert hochentwickelte Ausrüstung. Systeme mit planetarer Rotation, mehreren Quellen oder komplexer Magnetfeldformung sind in der Anschaffung und Wartung erheblich teurer als einfachere, statische Systeme. Das erforderliche Maß an Uniformität muss die Investitionskosten rechtfertigen.

Randeffekte und Materialverschwendung

Es ist nahezu unmöglich, perfekte Uniformität bis zum physischen Rand eines Substrats zu erreichen. Dieser „Randabschluss“-Bereich führt zu einer gewissen Materialverschwendung und einer unbrauchbaren Substratfläche. Die Minimierung dieses Effekts ist ein ständiger Fokus, kann aber selten vollständig eliminiert werden.

Die richtige Wahl für Ihren Prozess treffen

Ihr Ansatz zur Schichtdickenuniformität sollte von Ihrem Endziel bestimmt werden. Ob Sie absolute Präzision oder Fertigungseffizienz priorisieren, bestimmt Ihre optimalen Prozessparameter.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie das Erreichen der höchstmöglichen Uniformität, um sicherzustellen, dass Ihre experimentellen Ergebnisse reproduzierbar sind und nur die Materialeigenschaften die veränderliche Variable darstellen.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt: Streben Sie die kosteneffizienteste Balance zwischen Uniformität (zur Maximierung der Gerätausbeute) und Abscheidungsrate (zur Maximierung des Durchsatzes) an.

Letztendlich bedeutet die Beherrschung der Schichtdickenuniformität, die Qualität und Leistung Ihres Endprodukts direkt zu steuern.

Zusammenfassungstabelle:

| Aspekt | Wichtigkeit | Typisches Ziel |

|---|---|---|

| Geräteleistung | Bestimmt elektrische/optische Eigenschaften | < ±5 % Abweichung |

| Fertigungsausbeute | Erhöht die Anzahl brauchbarer Geräte pro Substrat | Maximierung der gleichmäßigen Fläche |

| Kostenkontrolle | Reduziert Materialverschwendung und fehlerhafte Chargen | Optimierung von Uniformität vs. Rate |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für präzise Dünnschichtanwendungen. Unsere Expertise hilft Laboren, eine überlegene Schichtdickenuniformität zu erzielen und so eine vorhersagbare Geräteleistung und höhere Fertigungsausbeuten zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- oder Produktionsleistung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Labor-Prübsiebe und Siebmaschinen

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist der Prozess der Beschichtungsabscheidung? Ein Schritt-für-Schritt-Leitfaden für die Dünnschichttechnik

- Wie wird eine Diamantbeschichtung hergestellt? Ein Leitfaden zu CVD- und PVD-Methoden

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese