Vereinfacht ausgedrückt ist die Ofenatmosphäre das spezifische Gas oder die Gasmischung, die während eines Erhitzungsprozesses absichtlich in einen Ofen eingeleitet wird. Anstatt ein Material in normaler Luft zu erhitzen, wird diese kontrollierte Umgebung verwendet, um die Oberfläche des Materials zu schützen, unerwünschte chemische Reaktionen wie Oxidation zu verhindern oder bewusst neue Elemente einzubringen, um seine Eigenschaften zu modifizieren.

Der Hauptzweck einer Ofenatmosphäre besteht darin, die unvorhersehbare und reaktive Natur der Umgebungsluft durch eine kontrollierte, vorhersagbare Gasumgebung zu ersetzen. Dies gibt Ingenieuren und Wissenschaftlern eine präzise Kontrolle über das Endergebnis jedes thermischen Prozesses.

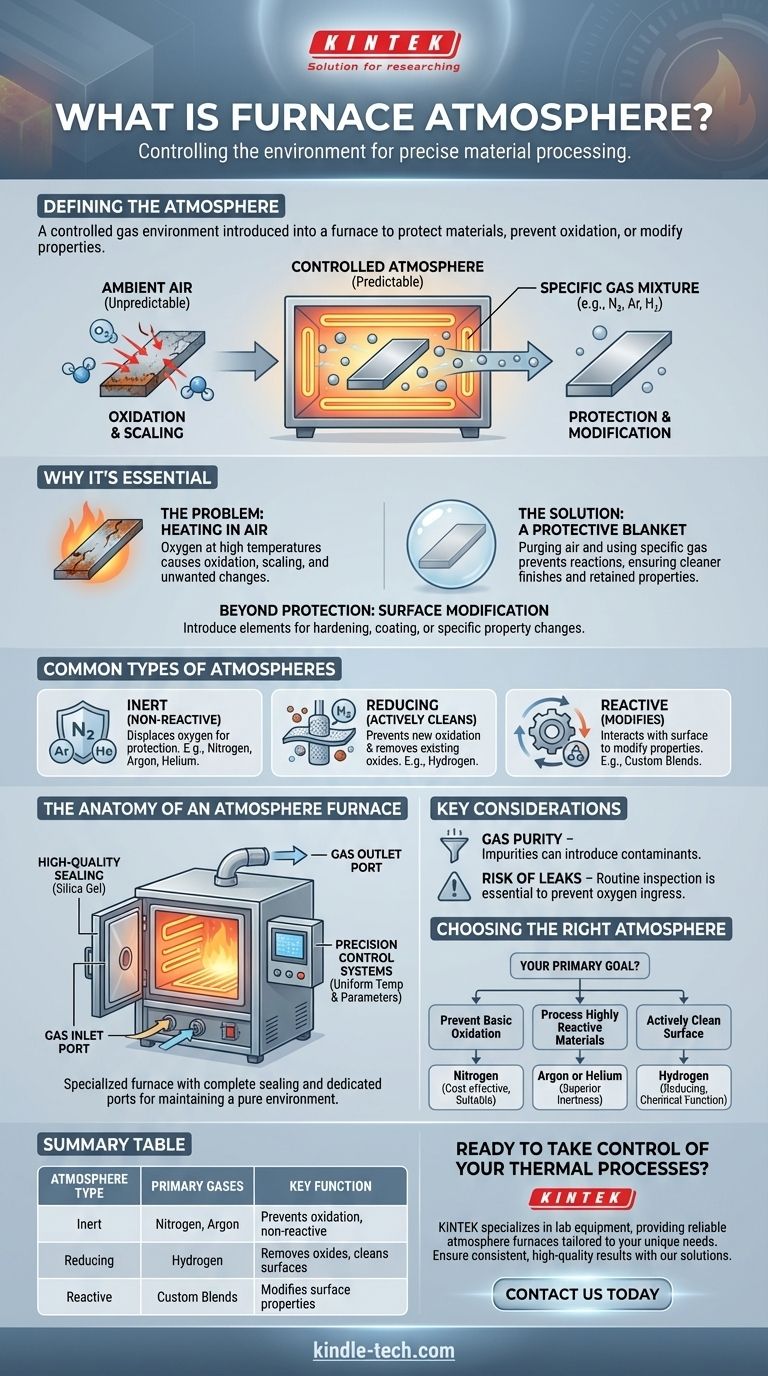

Warum eine kontrollierte Atmosphäre unerlässlich ist

Das Erhitzen von Materialien auf hohe Temperaturen kann sie grundlegend verändern. Die Kontrolle der gasförmigen Umgebung ist oft genauso wichtig wie die Kontrolle der Temperatur selbst.

Das Problem beim Erhitzen in Luft

Normale Luft besteht zu etwa 21 % aus Sauerstoff. Wenn die meisten Materialien heiß werden, reagiert dieser Sauerstoff begierig mit ihrer Oberfläche.

Diese Reaktion, bekannt als Oxidation, kann unerwünschte Auswirkungen wie Zunderbildung, Verfärbung und eine Veränderung der strukturellen oder elektrischen Eigenschaften des Materials verursachen.

Die Lösung: Eine Schutzdecke

Eine kontrollierte Ofenatmosphäre wirkt wie eine Schutzdecke. Durch das Spülen der Ofenkammer mit Luft und das Füllen mit einem spezifischen Gas können Sie den Sauerstoff eliminieren und diese unerwünschten Reaktionen verhindern.

Das Ergebnis ist ein saubereres Finish und ein Material, das seine beabsichtigten Eigenschaften nach dem Erhitzen beibehält.

Über den Schutz hinaus: Oberflächenmodifikation

Einige Atmosphären sind nicht nur schützend; sie sind absichtlich reaktiv.

Bei diesen Prozessen wird das Gas gezielt ausgewählt, um mit der Oberfläche des Materials zu interagieren. Dies ermöglicht die Einführung neuer Elemente, um die Oberfläche auf hochkontrollierte Weise zu härten, zu beschichten oder anderweitig zu modifizieren.

Häufige Arten von Ofenatmosphären

Das gewählte Gas hängt vollständig vom verarbeiteten Material und dem gewünschten Ergebnis ab. Verschiedene Gase dienen unterschiedlichen Zwecken.

Inerte Atmosphären

Das Ziel einer inerten Atmosphäre ist es, völlig nicht reaktiv zu sein. Gase wie Stickstoff, Argon und Helium werden verwendet, um einfach Sauerstoff zu verdrängen und das Material zu schützen.

Die Wahl zwischen ihnen hängt oft von den Kosten und der Reaktivität bei extremen Temperaturen ab. Während Stickstoff üblich ist, ist Argon noch inerter und wird für hochsensible Materialien verwendet.

Reduzierende Atmosphären

Eine reduzierende Atmosphäre, die typischerweise Wasserstoff enthält, geht einen Schritt weiter als eine inerte Atmosphäre.

Sie verhindert nicht nur, dass neue Oxidation auftritt, sondern kann auch aktiv Sauerstoffatome von vorhandenen Oxiden auf der Oberfläche des Materials entfernen. Dies reinigt das Bauteil im Grunde während des Erhitzens.

Der Aufbau eines Atmosphärenofens

Ein Standardofen kann keine kontrollierte Atmosphäre aufrechterhalten. Ein spezieller Atmosphärenofen ist erforderlich und durch mehrere Schlüsselfunktionen definiert.

Die Bedeutung der Abdichtung

Um eine reine Innenumgebung aufrechtzuerhalten, muss der Ofen vollständig von der Außenluft abgedichtet sein.

Dies wird durch hochwertige Schweißnähte und hochtemperaturbeständige Dichtungen, oft aus Silikagel, an allen Türen und Öffnungen erreicht. Eine gute Abdichtung ist die erste Verteidigungslinie gegen Kontamination.

Gas-Einlass- und Auslassöffnungen

Diese Öfen verfügen über spezielle Öffnungen, um das gewünschte Atmosphären-Gas einzuleiten und die verdrängte Luft abzuführen. Dies ermöglicht eine vollständige Spülung der Kammer, bevor der Erhitzungsprozess beginnt.

Präzise Steuerungssysteme

Atmosphärenöfen sind mit Systemen ausgestattet, die eine gleichmäßige Temperatur und eine stabile Kontrolle aller Prozessparameter gewährleisten. Diese Präzision ist entscheidend für das Erreichen konsistenter, reproduzierbarer Ergebnisse.

Verständnis der Schlüsselüberlegungen

Obwohl sie leistungsstark sind, erfordert die Arbeit mit kontrollierten Atmosphären Liebe zum Detail. Das Übersehen dieser Faktoren kann den gesamten Prozess gefährden.

Die Herausforderung der Gasreinheit

Die Wirksamkeit der Atmosphäre hängt direkt von der Reinheit des verwendeten Gases ab. Selbst geringe Verunreinigungen im Gasvorrat können Verunreinigungen einbringen, die mit dem Material reagieren.

Das kritische Risiko von Lecks

Ein kleines, unentdecktes Leck kann kontinuierlich Sauerstoff aus der Außenluft in den Ofen gelangen lassen und den Zweck der kontrollierten Atmosphäre zunichtemachen. Regelmäßige Inspektion und Lecksuche sind unerlässliche Wartungsaufgaben.

Sicherheit und Gasbehandlung

Viele Gase, die in Ofenatmosphären verwendet werden, stellen einzigartige Sicherheitsherausforderungen dar. Wasserstoff zum Beispiel ist hochentzündlich. Richtige Protokolle für Handhabung, Lagerung und Belüftung sind nicht verhandelbar, um einen sicheren Betrieb zu gewährleisten.

Die richtige Atmosphäre für Ihr Ziel auswählen

Die Auswahl des richtigen Gases ist die wichtigste Entscheidung für jeden atmosphärischen thermischen Prozess.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung grundlegender Oxidation bei gängigen Materialien liegt: Eine Stickstoffatmosphäre ist typischerweise die kostengünstigste und am besten geeignete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Materialien oder der Gewährleistung absoluter Nichtreaktivität liegt: Eine Argon- oder Heliumatmosphäre bietet ein überlegenes Maß an Inertheit.

- Wenn Ihr Hauptaugenmerk auf der aktiven Reinigung einer Oberfläche durch Entfernung vorhandener Oxide liegt: Eine wasserstoffbasierte (reduzierende) Atmosphäre ist die einzige Option, die diese chemische Funktion erfüllt.

Letztendlich gibt Ihnen die Beherrschung der Ofenatmosphäre die definitive Kontrolle über die Eigenschaften und das Finish Ihrer Materialien.

Zusammenfassungstabelle:

| Atmosphärenart | Hauptgase | Hauptfunktion |

|---|---|---|

| Inert | Stickstoff, Argon | Verhindert Oxidation, nicht reaktiv |

| Reduzierend | Wasserstoff | Entfernt vorhandene Oxide, reinigt Oberflächen |

| Reaktiv | Kundenspezifische Mischungen | Modifiziert Oberflächeneigenschaften (z. B. Härten) |

Bereit, die Kontrolle über Ihre thermischen Prozesse zu übernehmen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Atmosphärenöfen, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Egal, ob Sie mit empfindlichen Materialien arbeiten oder präzise Oberflächenmodifikationen benötigen, unsere Lösungen gewährleisten konsistente, qualitativ hochwertige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors erweitern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse