Im Wesentlichen ist das Ofenlöten ein Massenfertigungsverfahren, das verwendet wird, um elektronische Komponenten auf eine Leiterplatte (PCB) zu löten, indem die gesamte Baugruppe in einem Ofen mit kontrollierter Umgebung erhitzt wird. Diese Methode, die häufiger als Reflow-Löten bekannt ist, verwendet präzise aufgetragene Lötpaste, die während des Heizzyklus schmilzt und Tausende von zuverlässigen elektrischen Verbindungen gleichzeitig herstellt.

Der Hauptzweck des Ofenlötens besteht nicht nur darin, Komponenten zu verbinden, sondern dies mit außergewöhnlicher Konsistenz und Qualität in großem Maßstab zu tun. Es tauscht die Geschwindigkeit einer einzelnen Verbindung gegen die Effizienz, eine ganze Charge komplexer Baugruppen auf einmal zu perfektionieren.

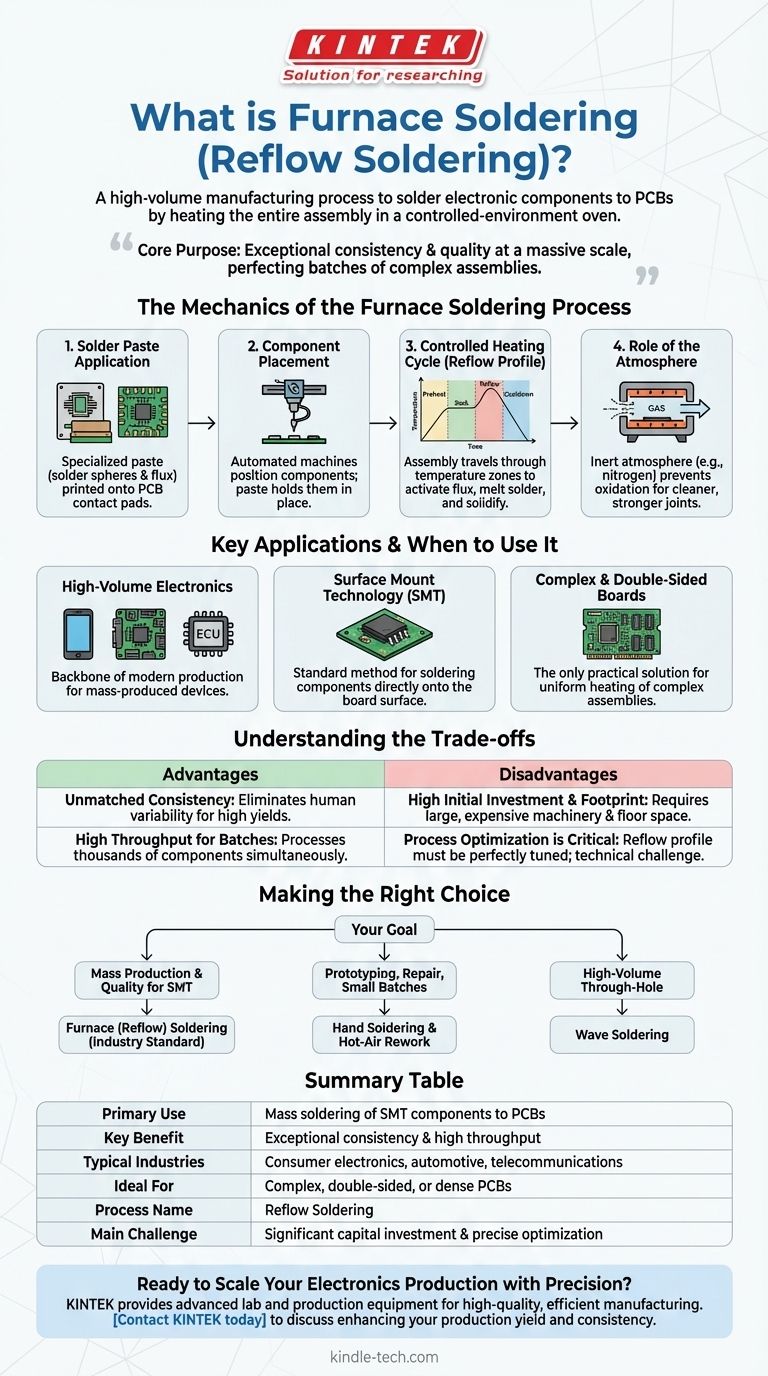

Die Mechanik des Ofenlötprozesses

Das Ofenlöten ist ein mehrstufiger Prozess, bei dem Präzision in jedem Schritt entscheidend für das Endergebnis ist. Der Ofen selbst ist lediglich das Werkzeug für die wichtigste Phase: den kontrollierten Heizzyklus.

Schritt 1: Lötpastenauftrag

Bevor die Erwärmung erfolgt, wird eine spezielle Lötpaste – eine Mischung aus mikroskopisch kleinen Lötperlen und Flussmittel – auf die Kontaktflächen der Leiterplatte gedruckt. Dies geschieht typischerweise mit einer Schablone, um sicherzustellen, dass eine präzise Menge Paste genau dort aufgetragen wird, wo sie benötigt wird.

Schritt 2: Komponentenplatzierung

Automatisierte „Pick-and-Place“-Maschinen positionieren dann die elektronischen Komponenten auf der Platine. Die klebrige Natur der Lötpaste reicht aus, um die Komponenten an Ort und Stelle zu halten, während die Platine in den Ofen transportiert wird.

Schritt 3: Der kontrollierte Heizzyklus (Reflow-Profil)

Dies ist das Herzstück des Prozesses. Die Baugruppe bewegt sich auf einem Förderband durch den Ofen und durchläuft mehrere Zonen mit unterschiedlichen Temperaturen. Diese sorgfältig gesteuerte Temperaturkurve wird als Reflow-Profil bezeichnet.

- Vorheizen: Erhöht sanft die Temperatur der Platine, um das Flussmittel zu aktivieren und einen Thermoschock zu verhindern.

- Einweichen (oder thermisches Einweichen): Ermöglicht es der gesamten Baugruppe, einschließlich großer und kleiner Komponenten, eine gleichmäßige Temperatur zu erreichen.

- Reflow: Die Temperatur wird schnell über den Schmelzpunkt des Lotes erhöht. Die Lötperlen verflüssigen sich und „reflowen“, um metallurgische Verbindungen zu bilden.

- Abkühlen: Die Baugruppe wird kontrolliert abgekühlt, um die Lötstellen ohne Fehler zu verfestigen.

Schritt 4: Die Rolle der Atmosphäre

Viele industrielle Lötofen verwenden eine kontrollierte, inerte Atmosphäre, typischerweise durch Einleiten von Stickstoffgas. Dies verdrängt Sauerstoff und verhindert die Oxidation der Komponenten und des Lotes während der Hochtemperatur-Reflow-Phase, was zu saubereren, stärkeren und zuverlässigeren Lötstellen führt.

Schlüsselanwendungen und wann es eingesetzt werden sollte

Während der Begriff „Ofen“ breite Anwendungen in der Materialwissenschaft hat, ist seine Verwendung beim Löten sehr spezifisch für die Elektronikindustrie.

Elektronikfertigung in großen Stückzahlen

Das Ofenlöten ist das Rückgrat der modernen Elektronikproduktion. Es wird für nahezu alle massenproduzierten Geräte verwendet, einschließlich Motherboards, Smartphones, Grafikkarten und Steuergeräten für Kraftfahrzeuge.

Oberflächenmontagetechnik (SMT)

Dieses Verfahren ist die Standard- und effektivste Methode zum Löten von Surface Mount Devices (SMDs). Diese Komponenten haben nicht die langen Anschlussdrähte älterer „Through-Hole“-Teile und sind so konzipiert, dass sie direkt auf der Oberfläche einer Leiterplatte montiert werden, was das Ofen-Reflow perfekt macht.

Komplexe und doppelseitige Platinen

Für Platinen mit hoher Komponentendichte oder Teilen, die auf beiden Seiten montiert sind, ist das Ofenlöten die einzig praktikable Lösung. Es erwärmt die gesamte Baugruppe gleichmäßig, was mit manuellen Methoden wie dem Handlöten unmöglich zuverlässig zu erreichen ist.

Die Kompromisse verstehen

Die Wahl des Ofenlötens beinhaltet die Abwägung seiner deutlichen Vorteile gegenüber seinen erheblichen betrieblichen Anforderungen.

Vorteil: Unübertroffene Konsistenz

Durch die Erwärmung der gesamten Platine mit einem wissenschaftlich entwickelten Reflow-Profil eliminiert das Ofenlöten die menschliche Variabilität des Handlötens. Dies führt zu extrem hohen Ausbeuten und gleichbleibender Qualität über Millionen von Verbindungen hinweg.

Vorteil: Hoher Durchsatz für Chargen

Während ein einzelner Reflow-Zyklus mehrere Minuten dauern kann, verarbeitet der Ofen Hunderte oder Tausende von Komponenten auf jeder Platine gleichzeitig. Im Dauerbetrieb ist sein Durchsatz für die Massenproduktion immens.

Nachteil: Hohe Anfangsinvestition und Platzbedarf

Reflow-Öfen sind große, komplexe und teure Industriemaschinen. Sie erfordern erhebliche Fabrikfläche und eine beträchtliche Kapitalinvestition, was sie für Hobbyisten oder Kleinserienprototypen ungeeignet macht.

Nachteil: Prozessoptimierung ist entscheidend

Die Entwicklung des richtigen Reflow-Profils ist eine technische Herausforderung. Das Profil muss perfekt auf die Masse der spezifischen Leiterplatte, die verwendeten Komponenten und die Art der Lötpaste abgestimmt sein. Ein falsches Profil kann eine ganze Charge teurer Baugruppen zerstören.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Lötmethode hängt ganz vom Umfang, der Komplexität und dem Budget Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und Qualität für SMT liegt: Das Ofenlöten (Reflow-Löten) ist der unumgängliche Industriestandard.

- Wenn Ihr Hauptaugenmerk auf Prototypenbau, Reparatur oder Kleinserien liegt: Handlöten und Heißluft-Nacharbeitsstationen sind weitaus praktischer und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf dem Löten von Durchsteckkomponenten in großen Stückzahlen liegt: Das Wellenlöten, ein anderes Verfahren, bei dem die Platine über eine Welle aus geschmolzenem Lot geführt wird, ist oft die spezialisiertere und effizientere Wahl.

Letztendlich ermöglicht das Verständnis der Prinzipien des Ofenlötens die Auswahl des richtigen Fertigungsverfahrens basierend auf Umfang, Qualität und Kosten.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Primäre Verwendung | Massenlöten von Surface Mount Technology (SMT)-Komponenten auf Leiterplatten |

| Hauptvorteil | Außergewöhnliche Konsistenz und hoher Durchsatz für die Chargenverarbeitung |

| Typische Branchen | Unterhaltungselektronik, Automobil, Telekommunikation |

| Ideal für | Großserienproduktion komplexer, doppelseitiger oder dichter Leiterplatten |

| Prozessname | Reflow-Löten |

| Hauptproblem | Erfordert erhebliche Kapitalinvestitionen und präzise Prozessoptimierung |

Bereit, Ihre Elektronikproduktion mit Präzision zu skalieren?

Das Ofenlöten ist der Grundstein für eine zuverlässige Elektronikfertigung in großen Stückzahlen. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Labor- und Produktionsausrüstung, die erforderlich ist, um dieses Maß an Qualität und Effizienz zu erreichen. Egal, ob Sie Ihre Montagelinie erweitern oder Ihren Reflow-Prozess optimieren, unsere Expertise in Laborausrüstung und Verbrauchsmaterialien ist auf die strengen Anforderungen der modernen Elektronikfertigung zugeschnitten.

Lassen Sie uns Ihnen helfen, sicherzustellen, dass jede Lötstelle perfekt ist. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen Ihre Produktionsausbeute und -konsistenz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was ist eine Pyrolyseanlage? Abfall in wertvolle Ressourcen umwandeln

- Was ist die höchste Sintertemperatur? Beherrschen Sie die optimale Hitze für Ihre Materialien

- Warum wird ein Vakuumofen für die Entgasung von Kohlenstoff-Aerogelen bei 120 °C verwendet? Gewährleistung von Reinheit und struktureller Integrität

- Warum ist eine oxidierende Atmosphäre in einem Elektroofen notwendig? Gewährleistung der chemischen Integrität beim Schmelzen von Oxidglas

- Kann man einen elektrischen Lichtbogen im Vakuum erzeugen? Wie Hochspannung Plasma in einem Vakuum erzeugt

- Warum benötigen industrielle Hochtemperatur-Diffusionsöfen eine präzise Temperaturregelung? Wesentlich für Turbinenschaufeln

- Was ist der wichtigste Teil beim Vorwärmen vor dem Schweißen? Beherrschen Sie die Kontrolle der Abkühlgeschwindigkeit für stärkere Schweißnähte

- Wie senkt man die Sintertemperatur? Dichte Materialien zu geringeren Kosten erzielen