Im Grunde ist goldenes PVD keine Art von Goldplattierung. Es handelt sich um eine Hochleistungs-Oberflächenbeschichtung, die durch einen Prozess namens Physical Vapor Deposition (PVD) erzeugt wird. Bei dieser Technik wird ein sehr dünnes, extrem hartes keramisches Material – meist Titannitrid – in einem Vakuum auf eine Oberfläche aufgebracht, das eine natürliche Goldfarbe besitzt und eine außergewöhnliche Haltbarkeit bietet.

Die entscheidende Erkenntnis ist, dass goldenes PVD fortschrittliche Materialwissenschaft nutzt, um die Optik von Gold zu erzielen und gleichzeitig eine weitaus bessere Kratzfestigkeit, Verschleiß- und Korrosionsbeständigkeit als herkömmliche Goldplattierungen bietet. Es ist eine Oberfläche, die auf Langlebigkeit ausgelegt ist, nicht auf Edelmetallgehalt.

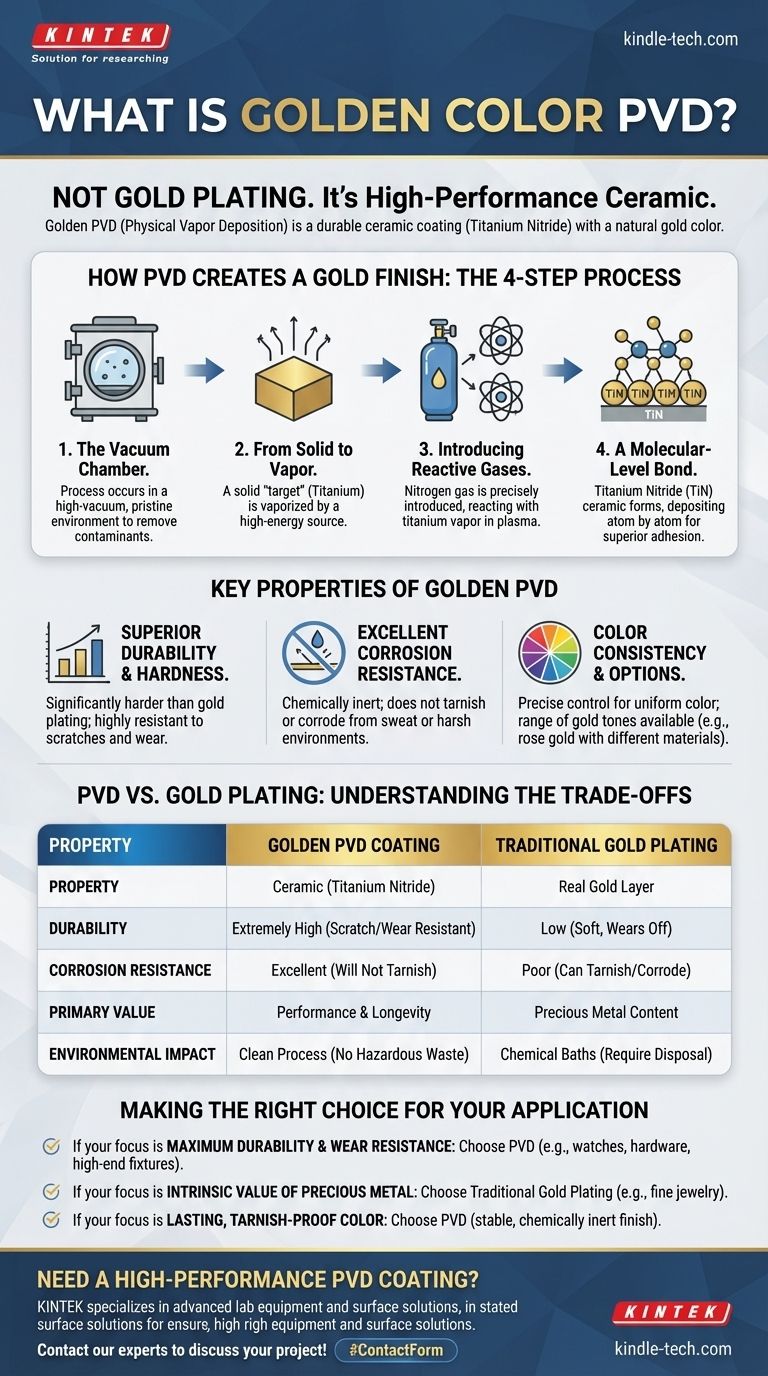

Wie der PVD-Prozess ein goldenes Finish erzeugt

Der Begriff Physical Vapor Deposition beschreibt die Methode, nicht das Material. Der Prozess wandelt ein festes Material in einen Dampf um, der sich dann als dünner, fest haftender Film auf dem Zielobjekt niederschlägt.

Die Vakuumkammerumgebung

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Die zu beschichtenden Teile werden hineingelegt und die Luft wird entfernt, um eine makellose Umgebung zu schaffen, frei von Verunreinigungen, die die Haftung der Beschichtung beeinträchtigen könnten.

Von Feststoff zu Dampf

Ein fester Block des Beschichtungsmaterials, bekannt als „Target“, wird mithilfe einer energiereichen Quelle verdampft. Für eine klassische Goldfarbe besteht dieses Target typischerweise aus Titan.

Einführung reaktiver Gase

Um die endgültige Verbindung zu erzeugen, wird ein reaktives Gas – in diesem Fall Stickstoff – präzise in die Kammer eingeleitet. Die verdampften Titanatome reagieren in einer Plasmaumgebung mit den Stickstoffatomen.

Eine Bindung auf molekularer Ebene

Diese Reaktion bildet eine neue keramische Verbindung, Titannitrid (TiN), die Atom für Atom auf der Oberfläche des Objekts abgeschieden wird. Dies ist keine Farbschicht; es ist ein Film, der molekular an das Substrat gebunden ist, was es unglaublich schwierig macht, abzusplittern oder abzublättern. Die inhärente, stabile Farbe von Titannitrid ist ein brillantes Gold.

Wesentliche Eigenschaften von goldenem PVD

Der Grund, warum PVD für so viele Hochleistungsanwendungen gewählt wird, von Luxusuhren bis hin zu industriellen Bohrmeißeln, liegt in den herausragenden Eigenschaften der resultierenden Oberfläche.

Überlegene Haltbarkeit und Härte

Die keramische PVD-Beschichtung ist wesentlich härter als herkömmliche Goldplattierungen und sogar als das Basismaterial (wie Edelstahl). Dies macht sie hochbeständig gegen Kratzer, Abrieb und täglichen Verschleiß.

Ausgezeichnete Korrosionsbeständigkeit

PVD-Beschichtungen sind chemisch inert. Das bedeutet, dass eine goldene PVD-Oberfläche bei Kontakt mit Schweiß, Salzwasser oder anderen rauen Umwelteinflüssen nicht anläuft oder korrodiert, im Gegensatz zu vielen herkömmlichen Metalloberflächen.

Farbkonsistenz und Optionen

Der PVD-Prozess ermöglicht eine extrem präzise Kontrolle über die Zusammensetzung und Dicke der Beschichtung. Dies führt zu einer vollkommen gleichmäßigen und konsistenten Farbe auf der gesamten Oberfläche und von Charge zu Charge. Durch die Anpassung der Materialien und Gase (z. B. durch die Verwendung von Zirkoniumnitrid) kann eine Reihe von Goldtönen, von blassem Gelb bis hin zu sattem Roségold, erzielt werden.

Verständnis der Kompromisse: PVD vs. Goldplattierung

Die Wahl zwischen PVD und herkömmlicher Goldplattierung erfordert das Verständnis ihrer grundlegenden Unterschiede.

Das Material selbst

PVD ist eine goldfarbene Keramik. Es enthält kein echtes Gold. Sein Wert ergibt sich aus seiner Leistung und Haltbarkeit.

Goldplattierung ist eine dünne Schicht aus echtem Gold, die durch ein elektrochemisches Verfahren (Galvanisieren) auf einer Oberfläche abgeschieden wird. Ihr Wert ist an ihren Edelmetallgehalt gebunden.

Haltbarkeit und Langlebigkeit

Bei jedem Haltbarkeitstest – Kratz-, Verschleiß- oder Korrosionstest – ist PVD weitaus überlegen. Ein vergoldeter Gegenstand wird mit der Zeit Verschleißerscheinungen zeigen, wenn sich die weiche Goldschicht abreibt, insbesondere an stark beanspruchten Stellen. Eine PVD-Beschichtung ist dafür ausgelegt, jahrelang zu halten, selbst unter anspruchsvollen Bedingungen.

Die Umweltauswirkungen

Moderne PVD-Verfahren sind umweltfreundlich und erzeugen keinen gefährlichen Abfall. Die traditionelle Galvanisierung hingegen beinhaltet Bäder mit chemischen Lösungen, die sorgfältig entsorgt werden müssen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Oberfläche hängt vollständig von Ihrem Hauptziel für das Produkt ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: PVD ist die definitive Wahl für Gegenstände wie Uhren, architektonische Beschläge und hochwertige Armaturen, die dem täglichen Gebrauch standhalten müssen.

- Wenn Ihr Hauptaugenmerk auf dem intrinsischen Wert von Edelmetall liegt: Die traditionelle Goldplattierung ist die einzige Option, die eine Schicht aus echtem Gold verwendet, was für den wahrgenommenen Wert von Feinschmuck unerlässlich sein kann.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften, anlauffreien Farbe liegt: PVD bietet eine stabile, chemisch inerte Oberfläche, die im Laufe der Zeit nicht verblasst oder sich verfärbt.

Letztendlich ist die Wahl von goldenem PVD eine Entscheidung, die moderne Materialwissenschaft für eine Oberfläche priorisiert, die auf Beständigkeit ausgelegt ist.

Zusammenfassungstabelle:

| Eigenschaft | Goldene PVD-Beschichtung | Traditionelle Goldplattierung |

|---|---|---|

| Material | Keramik (Titannitrid) | Echte Goldschicht |

| Haltbarkeit | Extrem hoch (Kratz-/Verschleißfest) | Gering (Weich, reibt sich ab) |

| Korrosionsbeständigkeit | Ausgezeichnet (läuft nicht an) | Schlecht (kann anlaufen/korrodieren) |

| Hauptwert | Leistung & Langlebigkeit | Edelmetallgehalt |

| Umweltauswirkungen | Sauberer Prozess (Kein gefährlicher Abfall) | Chemische Bäder (Entsorgung erforderlich) |

Benötigen Sie eine Hochleistungs-PVD-Beschichtung für Ihre Laborgeräte oder Komponenten? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet langlebige Oberflächenlösungen, die die Lebensdauer und Leistung verbessern. Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Beschichtung für Ihre Anwendung helfen. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Automatische Vakuum-Heißpresse mit Touchscreen

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Labor-Autoklav für Kräuterpulver zur Sterilisation von Pflanzen

Andere fragen auch

- Was bedeutet PVD-Sputtern? Ein Leitfaden zur Abscheidung von Hochleistungsdünnschichten

- Wie viele Arten des Sputterns gibt es? Ein Leitfaden zu DC-, HF- und fortschrittlichen Techniken

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Was ist die HF-Frequenz für das Sputtern? Der Standard für isolierende Materialien entschlüsselt

- Was sind die Auswirkungen des Magnetronsputterns? Erzielen Sie hochwertige, langlebige Dünnschichten für Ihr Labor