Im Kern ist die Heißdraht-chemische Gasphasenabscheidung (HFCVD) ein Verfahren zur Abscheidung hochwertiger Dünnschichten und Nanostrukturen auf einer Oberfläche. Dabei werden Vorläufergase über einen extrem heißen Draht, ein sogenanntes Filament, geleitet, der die Gase in reaktive chemische Spezies zerlegt, die sich dann auf einem nahegelegenen Substrat ablagern, um die gewünschte Materialschicht zu bilden.

HFCVD ist eine leistungsstarke und relativ einfache Methode zur Herstellung hochreiner Schichten, insbesondere Diamant, ohne die Notwendigkeit komplexer Plasmasysteme. Der zentrale Kompromiss ist jedoch die vollständige Abhängigkeit des Prozesses von einem Verbrauchsmaterial, dem Filament, das mit der Zeit degradiert, was die Prozessstabilität und die Wartungszyklen beeinträchtigt.

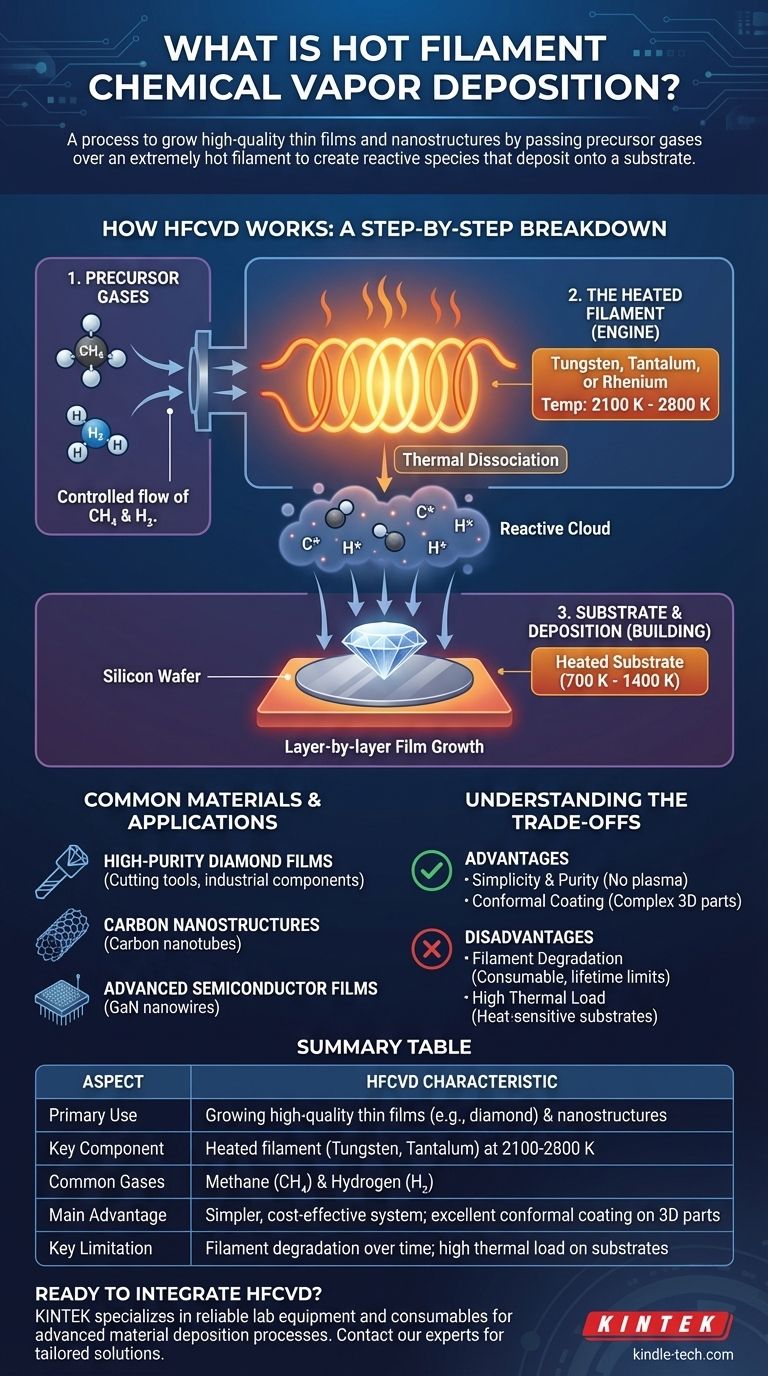

Wie HFCVD funktioniert: Eine Schritt-für-Schritt-Analyse

HFCVD ist eine Unterart der chemischen Gasphasenabscheidung (CVD), die thermische Energie von einem Filament nutzt, um die chemische Reaktion anzutreiben. Der gesamte Prozess findet in einer kontrollierten Vakuumkammer statt.

Das beheizte Filament: Der Motor des Prozesses

Das Herzstück des HFCVD-Systems ist ein dünner Draht aus einem hochschmelzenden Metall wie Wolfram (W), Tantal (Ta) oder Rhenium (Re). Dieses Filament wird elektrisch auf extreme Temperaturen erhitzt, typischerweise zwischen 2100 K und 2800 K.

Seine Hauptaufgabe ist es, die thermische Energie bereitzustellen, die benötigt wird, um die Vorläufergase in hochreaktive chemische Fragmente zu "cracken" oder zu dissoziieren.

Die Vorläufergase: Die Bausteine

Gase werden mit einer kontrollierten Rate in die Kammer geleitet. Für die Diamantschichtabscheidung, die häufigste Anwendung, sind dies typischerweise Methan (CH4) als Kohlenstoffquelle und ein Überschuss an Wasserstoff (H2).

Der Wasserstoff spielt eine doppelte Rolle: Er hilft, die Reaktion auf der Filamentoberfläche zu katalysieren und ätzt auch selektiv jeglichen nicht-diamantenen Kohlenstoff weg, der sich auf dem Substrat bilden könnte, wodurch eine hochreine Schicht gewährleistet wird.

Die chemische Reaktion: Aktivierung der Spezies

Wenn die Gase über das glühende Filament strömen, werden sie thermisch dissoziiert. Methan zerfällt in verschiedene Kohlenstoff-Wasserstoff-Radikale, und der molekulare Wasserstoff (H2) wird in hochreaktiven atomaren Wasserstoff (H) gespalten.

Diese aktivierten Spezies bilden eine reaktive chemische Wolke in der Nähe des Filaments und des Substrats.

Das Substrat und die Abscheidung: Aufbau der Schicht

Ein Substrat, wie zum Beispiel Silizium, wird in geringem Abstand vom Filament platziert und unabhängig auf eine viel niedrigere Temperatur (typischerweise 700 K bis 1400 K) erhitzt.

Die reaktiven Spezies aus der Gasphase gelangen zur beheizten Substratoberfläche, wo sie sich binden und zu einer kristallinen Struktur anordnen. Mit der Zeit bauen sich diese Atome Schicht für Schicht auf und bilden eine dichte, gleichmäßige und hochwertige Schicht.

Gängige Materialien und Anwendungen

HFCVD ist keine Universallösung, aber es zeichnet sich durch die Herstellung spezifischer Hochleistungsmaterialien aus.

Hochreine Diamantschichten

Dies ist die bekannteste Anwendung von HFCVD. Das Verfahren kann polykristalline Diamantschichten wachsen lassen, die außergewöhnlich hart und verschleißfest sind, wodurch sie sich ideal für die Beschichtung von Schneidwerkzeugen und Industriekomponenten eignen.

Kohlenstoff-Nanostrukturen

Das Verfahren wird auch häufig zur Synthese anderer Kohlenstoff-Allotrope verwendet, einschließlich eindimensionaler Strukturen wie Kohlenstoff-Nanoröhren.

Fortschrittliche Halbleiterschichten

HFCVD ist eine praktikable Methode zum Wachstum bestimmter Halbleitermaterialien, wie z.B. Galliumnitrid (GaN)-Nanodrähte, die für fortschrittliche Elektronik und Optoelektronik entscheidend sind.

Die Kompromisse verstehen

Keine Abscheidungstechnik ist perfekt. Die Wahl von HFCVD erfordert ein klares Verständnis ihrer ausgeprägten Vorteile und inhärenten Einschränkungen.

Vorteil: Einfachheit und Reinheit

Im Vergleich zu Methoden wie der Plasma-Enhanced CVD (PECVD) sind HFCVD-Systeme oft einfacher und kostengünstiger zu bauen und zu betreiben, da sie keine komplexen Hochspannungsnetzteile oder Plasma-Einschlussvorrichtungen benötigen. Diese Abwesenheit von Plasma kann auch zu weniger Verunreinigungen in der fertigen Schicht führen.

Vorteil: Konforme Beschichtung

Wie alle CVD-Verfahren ist HFCVD keine "Sichtlinien"-Technik. Die gasförmigen Vorläufer können komplexe, ungleichmäßige und dreidimensionale Oberflächen gleichmäßig umfließen und beschichten. Dies ist ein erheblicher Vorteil gegenüber Physical Vapor Deposition (PVD)-Methoden, die mit Abschattungsproblemen zu kämpfen haben.

Nachteil: Filamentdegradation

Dies ist der größte Nachteil von HFCVD. Das extrem heiße Filament reagiert mit den Vorläufergasen, wird spröde und neigt mit der Zeit zum Durchhängen oder Brechen. Diese Filamentlebensdauer begrenzt die Dauer der Abscheidungszyklen und führt zu Prozessvariabilität und Ausfallzeiten für die Wartung.

Nachteil: Hohe thermische Belastung

Das glühende Filament strahlt eine enorme Wärmemenge ab. Dies kann die Abscheidung von Schichten auf temperaturempfindlichen Substraten erschweren, die der hohen Strahlungswärmebelastung nicht ohne Beschädigung standhalten können.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von Ihrem Material, Substrat und Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum von hochreinen polykristallinen Diamant- oder Kohlenstoffschichten auf einem robusten Substrat liegt: HFCVD bietet eine kostengünstige und leistungsstarke Lösung.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Teile liegt: HFCVD ist ein starker Kandidat und bietet eine überlegene konforme Abdeckung im Vergleich zu PVD.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität für lange Produktionsläufe oder der Beschichtung hitzeempfindlicher Materialien liegt: Sie sollten Alternativen wie Plasma-Enhanced CVD sorgfältig prüfen, um die Herausforderungen der Filamentdegradation und der hohen Strahlungswärme zu vermeiden.

Letztendlich ermöglicht das Verständnis dieser Kernprinzipien die Auswahl der Abscheidungstechnik, die am besten zu Ihrem spezifischen technischen Ziel passt.

Zusammenfassungstabelle:

| Aspekt | HFCVD-Merkmal |

|---|---|

| Primäre Anwendung | Wachstum hochwertiger Dünnschichten (z.B. Diamant) & Nanostrukturen |

| Schlüsselkomponente | Beheiztes Filament (Wolfram, Tantal) bei 2100-2800 K |

| Gängige Gase | Methan (CH₄) & Wasserstoff (H₂) |

| Hauptvorteil | Einfacheres, kostengünstiges System; hervorragende konforme Beschichtung auf 3D-Teilen |

| Wesentliche Einschränkung | Filamentdegradation im Laufe der Zeit; hohe thermische Belastung der Substrate |

Bereit, HFCVD in Ihren Laborworkflow zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborausrüstung und Verbrauchsmaterialien für fortschrittliche Materialabscheidungsprozesse. Ob Sie Diamantschichten für Schneidwerkzeuge abscheiden oder Kohlenstoff-Nanoröhren für die Forschung synthetisieren, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für hochreine, gleichmäßige Ergebnisse haben. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors mit maßgeschneiderten Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung