Im Kern ist ein Inductotherm-Ofen eine Marke für Induktionsofen, ein hochwirksames System, das elektromagnetische Prinzipien nutzt, um Metall und andere leitfähige Materialien zu schmelzen. Im Gegensatz zu einem herkömmlichen Ofen, der Flammen oder externe Heizelemente verwendet, erzeugt ein Induktionsofen die Wärme direkt im Material selbst. Dies wird erreicht, indem ein starker Wechselstrom durch eine Kupferspule geleitet wird, wodurch ein fluktuierendes Magnetfeld entsteht, das elektrische Ströme im Metall induziert, wodurch es schnell erhitzt wird und von innen nach außen schmilzt.

Das entscheidende Konzept ist, dass ein Induktionsofen kein Backofen ist. Er funktioniert eher wie ein leistungsstarkes kabelloses Ladegerät, das ein elektromagnetisches Feld nutzt, um Energie direkt auf die Metallcharge zu übertragen, was zu einer außergewöhnlich schnellen, sauberen und kontrollierbaren Erwärmung führt.

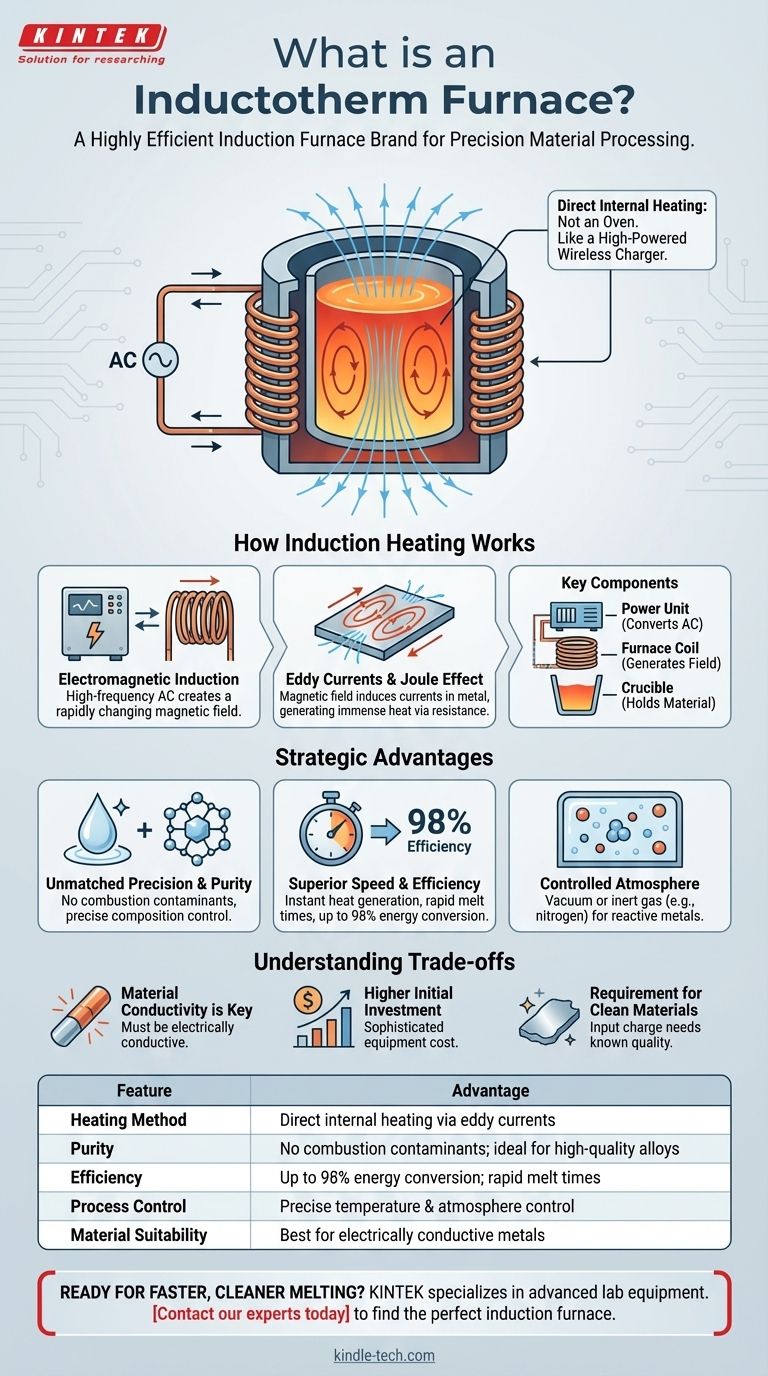

Wie Induktionserwärmung funktioniert

Die Technologie hinter einem Induktionsofen ist sowohl elegant als auch leistungsstark und beruht auf einem fundamentalen physikalischen Prinzip, um seine Ergebnisse zu erzielen.

Das Prinzip der elektromagnetischen Induktion

Ein Induktionsofen arbeitet, indem er einen hochfrequenten Wechselstrom (AC) durch eine große, wassergekühlte Kupferspule sendet. Diese Spule umgibt einen Tiegel, der das zu schmelzende Metall enthält. Der Wechselstromfluss durch die Spule erzeugt ein starkes und sich schnell änderndes Magnetfeld um den Tiegel.

Die Rolle der Wirbelströme

Dieses Magnetfeld dringt in das leitfähige Metall im Tiegel ein und induziert darin zirkulierende elektrische Ströme. Diese Ströme werden als Wirbelströme bezeichnet. Das Metall hat einen natürlichen Widerstand gegen den Fluss dieser Wirbelströme, und dieser Widerstand erzeugt immense Wärme – ein Phänomen, das als Joule-Effekt bekannt ist. Dies schmilzt das Metall, alles ohne direkten Kontakt mit einer Wärmequelle.

Wichtige Ofenkomponenten

Obwohl sich die Konstruktionen unterscheiden, besteht das Kernsystem aus drei Hauptteilen:

- Die Leistungseinheit: Diese Komponente wandelt Netzstrom in den hochfrequenten Hochleistungsstrom um, der für den Prozess erforderlich ist.

- Die Ofenspule: Eine hohle Kupferspule, durch die Wasser zur Kühlung fließt. Diese Spule erzeugt das kritische Magnetfeld.

- Der Tiegel: Ein mit feuerfestem Material ausgekleideter Behälter, der die Metallcharge aufnimmt. Er muss extremen Temperaturen standhalten und darf nicht mit dem geschmolzenen Material reagieren.

Die strategischen Vorteile der Induktion

Die einzigartige Heizmethode eines Induktionsofens bietet mehrere deutliche betriebliche Vorteile gegenüber herkömmlichen befeuerten oder Lichtbogenöfen.

Unübertroffene Präzision und Reinheit

Da keine Verbrennung von Brennstoff stattfindet, werden keine Verunreinigungen in die Schmelze eingebracht. Dies macht Induktionsofen ideal für die Herstellung hochwertiger Legierungen mit einer sehr präzisen und wiederholbaren chemischen Zusammensetzung. Das elektromagnetische Feld erzeugt außerdem eine natürliche Rührwirkung in der geschmolzenen Metallschmelze, was eine homogene Mischung gewährleistet.

Überlegene Geschwindigkeit und Effizienz

Die Wärme wird sofort und direkt in der Metallcharge erzeugt. Es ist nicht erforderlich, zuerst eine Kammer zu erhitzen oder darauf zu warten, dass die Wärme durch die Wand eines Behälters übertragen wird. Dies führt zu deutlich schnelleren Schmelzzeiten und einer sehr hohen Leistungseffizienz, wobei einige Konstruktionen bis zu 98 % Effizienz bei der Umwandlung von elektrischer Energie in Wärme erreichen.

Kontrollierte Atmosphärenverarbeitung

Induktionsofen können leicht eingeschlossen und unter Vakuum oder mit einer Inertgasatmosphäre, wie z. B. Stickstoff, betrieben werden. Dies ist entscheidend bei der Verarbeitung von Metallen, die leicht oxidieren, oder für spezielle Prozesse wie das Carburieren (eine Art der Oberflächenhärtung) und das Sintern von fortschrittlichen technischen Keramiken.

Die Kompromisse verstehen

Obwohl die Induktionstechnologie leistungsstark ist, ist sie nicht universell einsetzbar. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Die Materialleitfähigkeit ist entscheidend

Die Hauptvoraussetzung für die Induktionserwärmung ist, dass das Material selbst elektrisch leitfähig sein muss. Obwohl nicht leitfähige Materialien wie Keramiken verarbeitet werden können, ist es oft erforderlich, einen leitfähigen Tiegel als Heizelement zu verwenden, der die Wärme dann auf konventionelle Weise auf das Material überträgt.

Höhere Anfangsinvestition

Induktionsofen-Systeme sind hochentwickelte Geräte, die fortschrittliche Leistungselektronik beinhalten. Folglich sind ihre anfänglichen Kapitalkosten in der Regel höher als bei einfacheren, befeuerten Ofentechnologien.

Anforderung an saubere Materialien

Der Prozess basiert auf dem Schmelzen einer Charge bekannter Qualität. Obwohl die Rührwirkung die Homogenität fördert, ist sie nicht so effektiv bei der Entfernung von Schlacke oder Verunreinigungen wie einige andere Schmelzverfahren. Daher muss das Einsatzmaterial (Schrott oder Charge) im Allgemeinen sauberer sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren betrieblichen Prioritäten und den Materialien ab, mit denen Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen und exakter Zusammensetzung liegt: Induktion ist die überlegene Wahl wegen ihres sauberen, nicht kontaminierenden Schmelzens und der präzisen Temperaturkontrolle.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Energieeffizienz liegt: Die direkte, sofortige Erwärmung durch Induktion bietet unübertroffene Leistung für das schnelle Schmelzen leitfähiger Metalle.

- Wenn Ihr Hauptaugenmerk auf spezieller Wärmebehandlung oder reaktiven Metallen liegt: Die Fähigkeit, die Atmosphäre präzise zu steuern, macht die Induktion ideal für Anwendungen, die über das einfache Schmelzen hinausgehen.

Letztendlich nutzt ein Induktionsofen grundlegende Physik, um eine saubere, schnelle und hochgradig kontrollierbare Methode zur Umwandlung von Materialien durch Wärme bereitzustellen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Heizmethode | Direkte interne Erwärmung durch Wirbelströme (Joule-Effekt) |

| Reinheit | Keine Verbrennungskontaminanten; ideal für hochwertige Legierungen |

| Effizienz | Bis zu 98 % Energieumwandlung; schnelle Schmelzzeiten |

| Prozesskontrolle | Präzise Temperatur- und Atmosphärenkontrolle (Vakuum/Inertgas) |

| Materialeignung | Am besten für elektrisch leitfähige Metalle geeignet |

Bereit für schnelleres, saubereres und präziseres Schmelzen in Ihrem Labor?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsofen. Unsere Lösungen sind darauf ausgelegt, Ihre Materialverarbeitung mit überlegener Effizienz und Kontrolle zu verbessern und hochreine Ergebnisse für Ihre anspruchsvollsten Anwendungen zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Induktionsofen für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Was sind die gängigen Anwendungen für einen Rohröfen? Unverzichtbar für Wärmebehandlung, Synthese und Reinigung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese