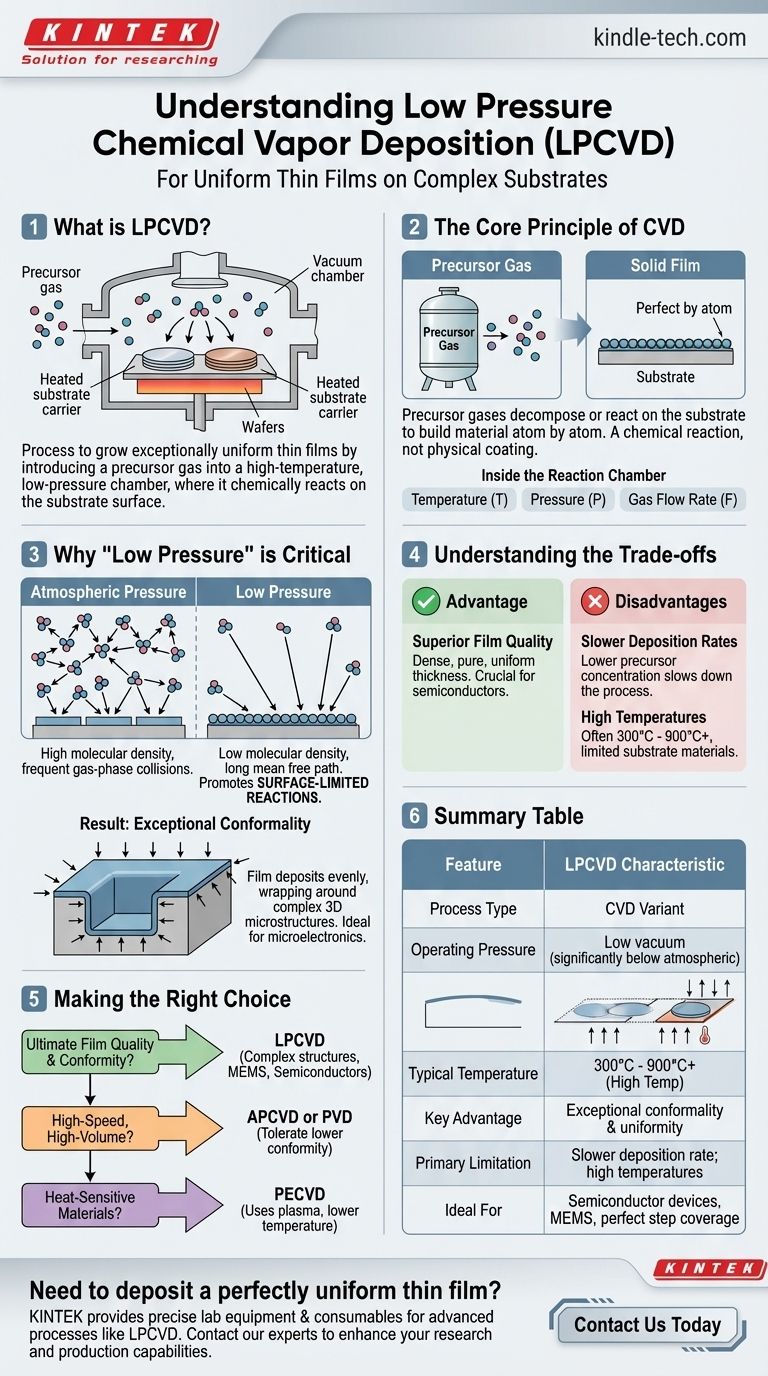

Im Kern ist die chemische Gasphasenabscheidung bei niedrigem Druck (Low Pressure Chemical Vapor Deposition, LPCVD) ein Verfahren zur Abscheidung außergewöhnlich gleichmäßiger dünner Schichten auf einer festen Oberfläche, dem sogenannten Substrat. Dies wird erreicht, indem ein Vorläufergas in eine Hochtemperatur-Kammer mit niedrigem Druck eingeleitet wird, wo das Gas auf der Oberfläche des Substrats chemisch reagiert, um das gewünschte feste Material zu bilden.

Der zentrale Vorteil von LPCVD besteht nicht nur darin, dass es im Vakuum arbeitet, sondern dass diese Niederdruckumgebung die Art und Weise, wie sich die Schicht bildet, grundlegend verändert. Sie zwingt die chemische Reaktion, fast ausschließlich auf der Zieloberfläche abzulaufen, was zu Beschichtungen von unübertroffener Gleichmäßigkeit und Konformität führt, selbst über komplexen, nicht ebenen Topografien.

Die Grundlagen der chemischen Gasphasenabscheidung (CVD)

Um LPCVD zu verstehen, müssen wir zunächst das grundlegende Verfahren der chemischen Gasphasenabscheidung (Chemical Vapor Deposition, CVD) verstehen.

Das Kernprinzip: Vorläufergas wird zu fester Schicht

CVD ist ein Prozess, bei dem ein Substrat (wie ein Siliziumwafer oder ein Schneidwerkzeug) einem oder mehreren flüchtigen Vorläufergasen ausgesetzt wird.

Diese Gase zersetzen sich oder reagieren auf der Oberfläche des Substrats und hinterlassen eine dünne Schicht aus festem Material. Es ist ein Prozess des atomweisen Aufbaus eines Materials durch eine chemische Reaktion.

Im Inneren der Reaktionskammer

Diese Umwandlung findet in einer Reaktionskammer unter streng kontrollierten Bedingungen statt.

Wichtige Parameter wie Temperatur, Druck und Gasflussrate werden präzise gesteuert, um die endgültigen Eigenschaften der abgeschiedenen Schicht, wie Dicke, Zusammensetzung und Kristallstruktur, zu bestimmen.

Eine chemische Reaktion, keine physikalische Beschichtung

Im Gegensatz zur physikalischen Gasphasenabscheidung (PVD), die wie das Besprühen mit Atomen ist, erzeugt CVD die Schicht durch eine chemische Veränderung an der Oberfläche. Dieser Unterschied ist entscheidend, da er es CVD ermöglicht, komplizierte und verdeckte Oberflächen zu beschichten, die die „Sichtlinien“-Methoden von PVD nicht erreichen können.

Warum „Niedriger Druck“ der entscheidende Faktor ist

Der „Niedrige Druck“ in LPCVD ist die spezifische technische Wahl, die seine stärksten Vorteile freisetzt.

Definition von „Niedriger Druck“

LPCVD arbeitet im Vakuum, bei Drücken, die Hunderte oder Tausende Male niedriger sind als unsere normale Atmosphäre. Dies reduziert die Anzahl der Gasmoleküle, die sich zu einem bestimmten Zeitpunkt in der Kammer befinden, drastisch.

Die Auswirkung auf das Gasverhalten

Bei weniger Molekülen können die Vorläufergaspartikel viel weiter reisen, bevor sie miteinander kollidieren. Dies wird als langer mittlerer freier Weg bezeichnet.

Das bedeutet, dass die Moleküle weitaus wahrscheinlicher mit dem erhitzten Substrat kollidieren als miteinander in der Gasphase.

Förderung oberflächenbegrenzter Reaktionen

Da die Reaktionen vorwiegend auf der Substratoberfläche und nicht im Gas stattfinden, gilt der Prozess als oberflächenreaktionsbegrenzt.

Die Wachstumsrate der Schicht wird durch die Reaktionsgeschwindigkeit auf der Oberfläche bestimmt, nicht dadurch, wie schnell das Gas zugeführt werden kann. Das ist das Geheimnis der Präzision von LPCVD.

Das Ergebnis: Außergewöhnliche Konformität

Dieser oberflächenbegrenzte Mechanismus verleiht LPCVD seinen charakteristischen Vorteil: außergewöhnliche Konformität und Gleichmäßigkeit.

Die Schicht scheidet sich gleichmäßig auf allen Oberflächen ab, die sie erreichen kann, und legt sich perfekt um komplexe 3D-Mikrostrukturen herum. Dies macht es zu einer Eckpfeilertechnologie bei der Herstellung moderner Mikroelektronik, bei der die Strukturen unglaublich klein und komplex sind.

Verständnis der Kompromisse bei LPCVD

Obwohl LPCVD leistungsstark ist, ist es nicht die universelle Lösung für alle Abscheidungsanforderungen. Seine spezifischen Betriebsbedingungen schaffen einen deutlichen Satz von Vor- und Nachteilen.

Vorteil: Überlegene Schichtqualität

LPCVD erzeugt Schichten, die unglaublich dicht, rein und gleichmäßig in der Dicke sind. Dies ist entscheidend für Anwendungen in der Halbleitertechnik und Optik, wo selbst geringfügige Fehler zum Ausfall des Bauteils führen können.

Nachteil: Langsamere Abscheidungsraten

Eine direkte Folge des niedrigen Drucks ist eine geringere Konzentration des Vorläufergases. Dies verlangsamt die Abscheidungsrate im Vergleich zu Prozessen bei Atmosphärendruck (APCVD) inhärent.

Anforderung: Hohe Temperaturen

LPCVD ist ein thermisch angetriebener Prozess, der häufig Temperaturen zwischen 300 °C und 900 °C oder höher erfordert, um die notwendigen chemischen Reaktionen auszulösen. Dieses hohe Wärmebudget bedeutet, dass LPCVD nicht auf Substraten verwendet werden kann, die bei diesen Temperaturen schmelzen oder beschädigt würden, wie z. B. viele Kunststoffe.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungstechnologie erfordert die Abstimmung der Prozessfähigkeiten auf das Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf ultimativer Schichtqualität und Konformität liegt: LPCVD ist die definitive Wahl für die Beschichtung komplexer Mikrostrukturen, wie sie bei der Herstellung fortschrittlicher Halbleiter- und MEMS-Bauelemente zu finden sind.

- Wenn Ihr Hauptaugenmerk auf schneller, hochvolumiger Beschichtung liegt: Prozesse wie die CVD bei Atmosphärendruck (APCVD) oder PVD können wirtschaftlichere Optionen sein, vorausgesetzt, Sie können eine geringere Schichtkonformität in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Ein Prozess wie die Plasma-unterstützte CVD (PECVD), die Plasma anstelle von hoher Hitze zur Steuerung der Reaktion verwendet, ist die notwendige Alternative.

Letztendlich ist die Wahl von LPCVD eine strategische Entscheidung, bei der die Perfektion und Gleichmäßigkeit der Schicht Vorrang vor der Abscheidungsgeschwindigkeit hat.

Zusammenfassungstabelle:

| Merkmal | LPCVD-Eigenschaft |

|---|---|

| Prozesstyp | Variante der chemischen Gasphasenabscheidung (CVD) |

| Betriebsdruck | Niedriges Vakuum (deutlich unter atmosphärisch) |

| Typische Temperatur | 300°C - 900°C+ (Hohe Temperatur) |

| Hauptvorteil | Außergewöhnliche Konformität und Gleichmäßigkeit auf komplexen 3D-Strukturen |

| Haupteinschränkung | Langsamere Abscheidungsrate im Vergleich zu APCVD; hohe Temperaturen erforderlich |

| Ideal für | Halbleiterbauelemente, MEMS, Anwendungen, die eine perfekte Stufenabdeckung erfordern |

Müssen Sie eine perfekt gleichmäßige dünne Schicht auf einem komplexen Substrat abscheiden? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Prozesse wie LPCVD erforderlich sind. Unsere Expertise hilft Laboren, eine überlegene Schichtqualität und Konformität für die Halbleiter- und MEMS-Fertigung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Abscheidungsanforderungen unterstützen und Ihre Forschungs- und Produktionskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung