In der Welt der fortschrittlichen Fertigung und Materialwissenschaft ist die Metallverdampfung eine grundlegende Technik zur Herstellung ultradünner Schichten. Es handelt sich um einen Prozess der physikalischen Gasphasenabscheidung (PVD), bei dem eine feste Metallquelle in einer Hochvakuumkammer so stark erhitzt wird, dass sie in einen gasförmigen Dampf übergeht, der dann zu einer kühleren Oberfläche oder einem Substrat wandert und dort kondensiert, um eine gleichmäßige Beschichtung zu bilden.

Im Kern geht es bei der Metallverdampfung nicht nur darum, Metall zu verdampfen. Es ist ein präzise gesteuerter Prozess zum Aufbau funktionaler Schichten auf einem Substrat, Atom für Atom, mit Anwendungen, die von Computerchips bis hin zu verspiegelten Sonnenbrillen reichen. Das Verständnis seiner Prinzipien ist der Schlüssel zur Nutzung seiner Stärken und zur Vermeidung seiner inhärenten Einschränkungen.

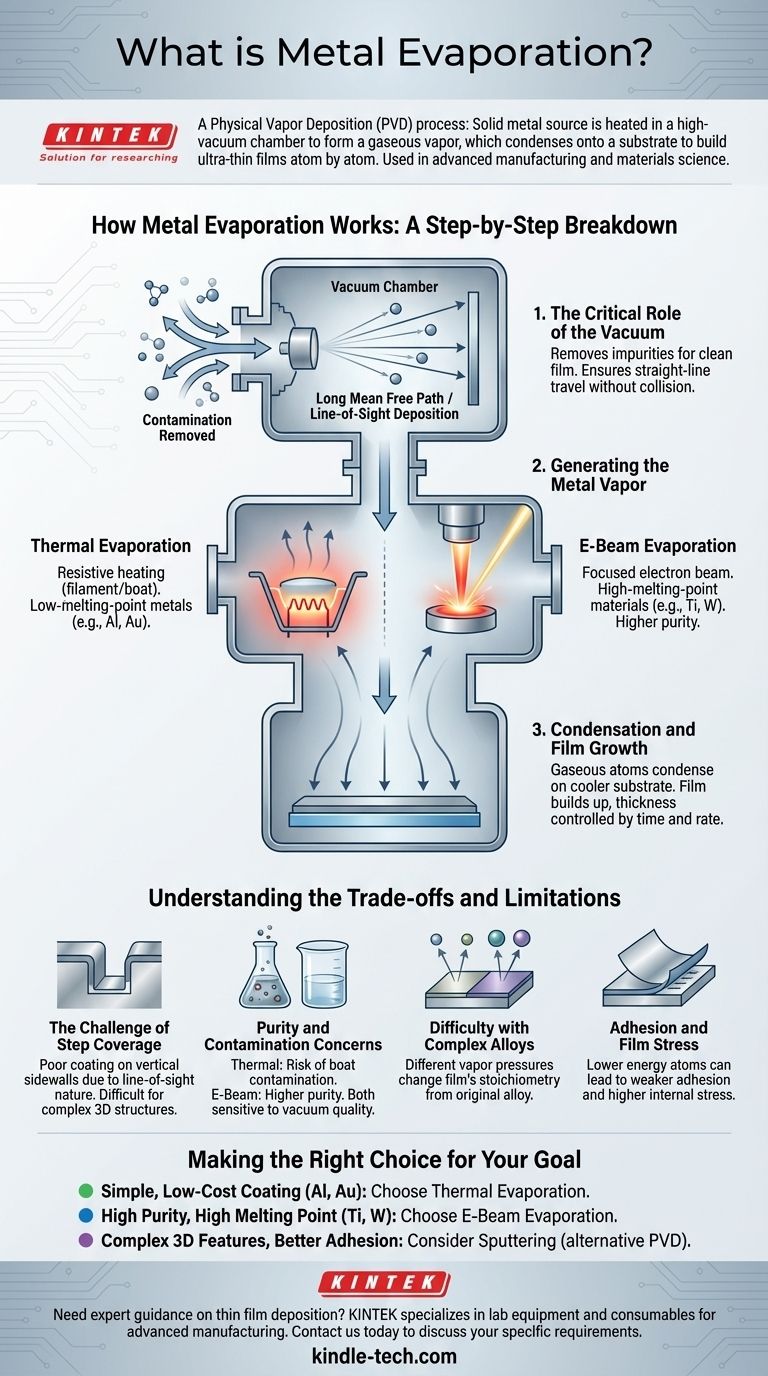

Wie die Metallverdampfung funktioniert: Eine schrittweise Aufschlüsselung

Die Metallverdampfung ist im Grunde ein dreistufiger Prozess, der in einem spezialisierten Vakuumsystem stattfindet. Jeder Schritt ist entscheidend für die Qualität der Endschicht.

Die entscheidende Rolle des Vakuums

Bevor jegliche Erhitzung stattfindet, wird die Kammer auf ein Hochvakuum evakuiert. Dies ist aus zwei Gründen unerlässlich. Erstens werden Luft und andere Gase entfernt, die sonst mit dem heißen Metalldampf reagieren und Verunreinigungen in der Schicht verursachen würden.

Zweitens erzeugt das Vakuum einen langen mittleren freien Weg. Dies stellt sicher, dass die verdampften Metallatome in einer geraden Linie von der Quelle zum Substrat wandern, ohne mit anderen Gasmolekülen zu kollidieren – ein Prinzip, das als gerichtete Abscheidung (line-of-sight deposition) bekannt ist.

Erzeugung des Metalldampfes

Sobald ein ausreichendes Vakuum erreicht ist, wird das Quellmetall so lange erhitzt, bis sein Dampfdruck hoch genug ist, um zu sublimieren oder zu sieden. Die Atome verlassen die Quelle und wandern durch die Vakuumkammer.

Kondensation und Schichtwachstum

Wenn die gasförmigen Metallatome auf das kühlere Substrat treffen, verlieren sie ihre Energie und kondensieren wieder in einen festen Zustand. Dieser Prozess baut sich Schicht für Schicht auf, um einen dünnen, festen Film auf der Oberfläche des Substrats zu bilden. Die Dicke dieser Schicht wird präzise durch Überwachung der Abscheidungsrate und der Zeit gesteuert.

Die beiden Hauptmethoden: Thermisch vs. Elektronenstrahl

Die Methode, mit der das Quellmaterial erhitzt wird, ist der Hauptunterschied zwischen den Verdampfungssystemen und bestimmt die Fähigkeiten des Prozesses.

Thermische Verdampfung: Das Arbeitspferd

Auch als Widerstandsheizung bekannt, ist dies die einfachste Methode. Ein hoher elektrischer Strom wird durch ein feuerfestes Material geleitet – oft ein Wolfram-"Boot" oder Filament –, das das Quellmetall hält. Das Boot erhitzt sich wie eine Herdplatte, wodurch das darin enthaltene Metall verdampft.

Diese Methode ist kostengünstig und eignet sich hervorragend für Metalle mit niedrigeren Schmelzpunkten wie Aluminium, Gold und Chrom.

Elektronenstrahl-Verdampfung (E-Beam): Präzision und Reinheit

Bei dieser fortschrittlicheren Technik wird ein energiereicher Elektronenstrahl erzeugt und magnetisch geführt, um auf das Quellmaterial zu treffen. Die kinetische Energie der Elektronen wird beim Aufprall sofort in thermische Energie umgewandelt, wodurch ein sehr lokalisierter Punkt auf der Quelle auf eine extrem hohe Temperatur erhitzt wird.

Da nur das Metall selbst erhitzt wird (und nicht ein Boot), erzeugt die E-Beam-Verdampfung viel reinere Schichten und kann zur Verdampfung von feuerfesten Materialien mit sehr hohen Schmelzpunkten wie Titan, Platin und Wolfram verwendet werden.

Abwägungen und Einschränkungen verstehen

Obwohl die Metallverdampfung leistungsstark ist, ist sie keine universelle Lösung. Ihre gerichtete Natur führt zu spezifischen Herausforderungen, die entscheidend zu verstehen sind.

Die Herausforderung der Stufenabdeckung (Step Coverage)

Da die Atome in geraden Linien reisen, haben sie Schwierigkeiten, die vertikalen Seitenwände mikroskopischer Strukturen auf einem Substrat zu beschichten. Stellen Sie sich vor, Sie sprühlackieren ein komplexes Objekt direkt von oben; die Oberflächen erhalten eine dicke Schicht, aber die Seiten nur sehr wenig. Dieses Phänomen, bekannt als schlechte Stufenabdeckung (Step Coverage), ist eine Haupteinschränkung in der modernen Mikroelektronik, wo 3D-Strukturen üblich sind.

Reinheit und Kontaminationsbedenken

Bei der thermischen Verdampfung besteht das Risiko, dass auch das erhitzte Bootmaterial leicht verdampft und die Endschicht verunreinigt. Während die E-Beam-Verdampfung dies vermeidet, sind beide Methoden sehr empfindlich gegenüber der Qualität des Vakuums.

Schwierigkeiten bei komplexen Legierungen

Es ist sehr schwierig, eine Legierung zu verdampfen und dieselbe Zusammensetzung in der resultierenden Schicht zu erzielen. Verschiedene Elemente haben unterschiedliche Dampfdrücke, was bedeutet, dass ein Element in der Legierung tendenziell schneller verdampft als das andere, wodurch sich die Stöchiometrie der Schicht ändert.

Haftung und Schichtspannung

Verdampfte Schichten entstehen dadurch, dass relativ energiearme Atome einfach auf einer Oberfläche kondensieren. Dies kann manchmal zu einer geringeren Schichthaftung und einer höheren inneren Spannung im Vergleich zu energiereicheren Abscheidungstechniken wie dem Sputtern führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert ein Verständnis der spezifischen Prioritäten Ihres Projekts, von den Kosten und der Materialauswahl bis hin zur Geometrie des zu beschichtenden Teils.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Beschichtung eines gängigen Metalls liegt (wie Aluminium oder Gold): Die thermische Verdampfung ist oft die direkteste und wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit oder der Abscheidung eines Materials mit hohem Schmelzpunkt liegt (wie Titan oder Platin): Die E-Beam-Verdampfung ist aufgrund ihres sauberen und leistungsstarken Heizmechanismus die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Strukturen oder der Maximierung der Schichthaftung und -dichte liegt: Sie sollten dringend Sputtern in Betracht ziehen, eine alternative PVD-Technik, die eine bessere Stufenabdeckung bietet.

Letztendlich geht es bei der Auswahl der richtigen Abscheidungstechnologie darum, die inhärenten Fähigkeiten des Werkzeugs an die spezifischen Anforderungen Ihrer Anwendung anzupassen.

Zusammenfassungstabelle:

| Aspekt | Thermische Verdampfung | E-Beam-Verdampfung |

|---|---|---|

| Heizmethode | Widerstandsheizung (Boot/Filament) | Fokussierter Elektronenstrahl |

| Am besten geeignet für | Metalle mit niedrigem Schmelzpunkt (Al, Au) | Metalle mit hohem Schmelzpunkt (Ti, W) |

| Reinheit | Gut (Risiko der Boot-Kontamination) | Hoch (kein Boot-Kontakt) |

| Kosten | Niedriger | Höher |

| Stufenabdeckung | Schlecht (gerichtete Sichtbeschränkung) | Schlecht (gerichtete Sichtbeschränkung) |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Dünnschichtabscheidungsmethode für Ihr Labor? Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Fertigung und Materialwissenschaft spezialisiert. Egal, ob Sie an Mikroelektronik, Optik oder Spezialbeschichtungen arbeiten, unser Team kann Ihnen helfen, die ideale Verdampfungs- oder Sputterlösung zu wählen, die Ihren spezifischen Anforderungen an Reinheit, Materialverträglichkeit und Anwendungsleistung entspricht. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung