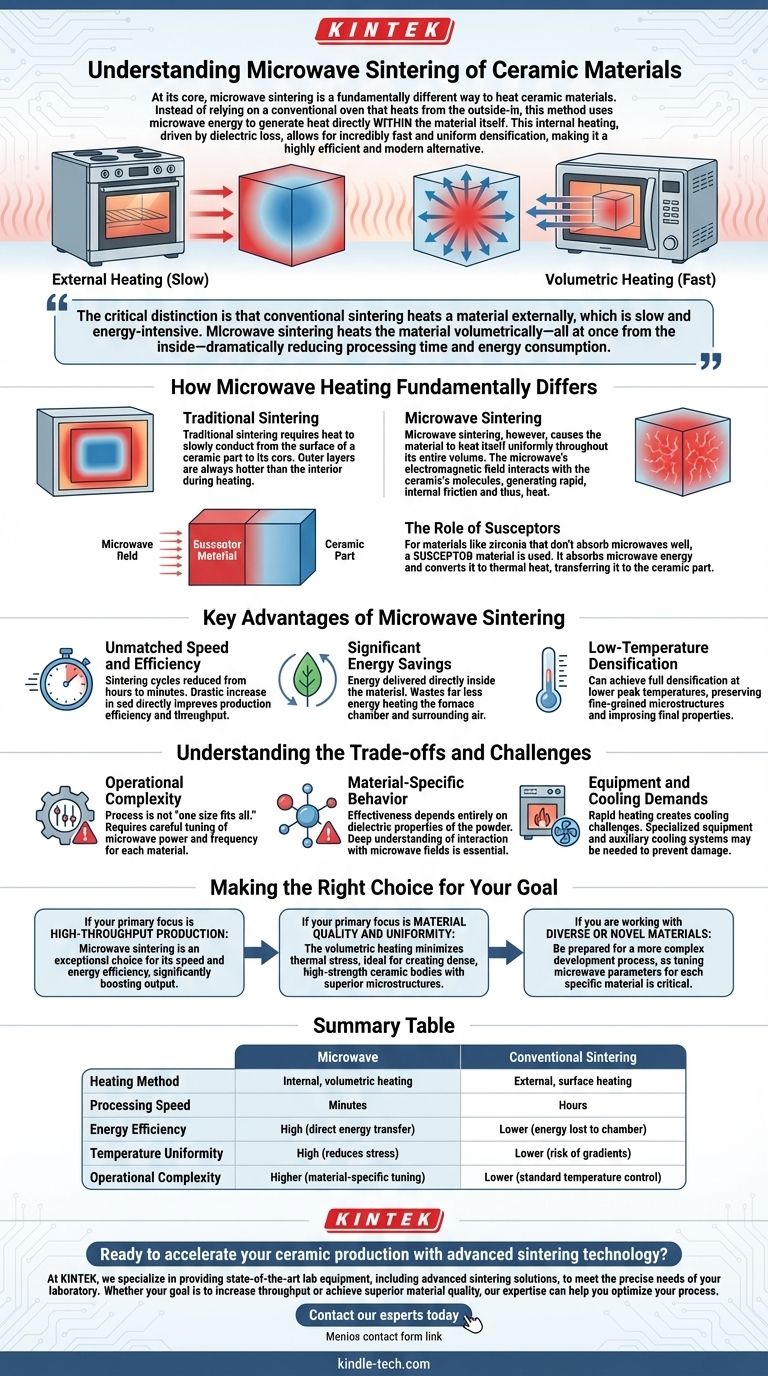

Im Kern ist das Mikrowellensintern eine grundlegend andere Methode zur Erwärmung keramischer Werkstoffe. Anstatt sich auf einen herkömmlichen Ofen zu verlassen, der von außen nach innen heizt, nutzt diese Methode Mikrowellenenergie, um Wärme direkt im Werkstoff selbst zu erzeugen. Diese interne Erwärmung, angetrieben durch eine Eigenschaft namens dielektrischer Verlust, ermöglicht eine unglaublich schnelle und gleichmäßige Verdichtung und macht sie zu einer hochwirksamen und modernen Alternative.

Der entscheidende Unterschied besteht darin, dass konventionelles Sintern ein Material von außen erwärmt, was langsam und energieintensiv ist. Mikrowellensintern erwärmt das Material volumetrisch – alles auf einmal von innen – wodurch die Prozesszeit und der Energieverbrauch drastisch reduziert werden.

Wie sich die Mikrowellenerwärmung grundlegend unterscheidet

Herkömmliches Sintern erfordert, dass Wärme langsam von der Oberfläche eines Keramikteils in seinen Kern geleitet wird. Das Mikrowellensintern umgeht diese Einschränkung vollständig und führt zu einem besser kontrollierten und effizienteren Prozess.

Das Prinzip der volumetrischen Erwärmung

In einem herkömmlichen Ofen sind die äußeren Schichten der Keramik während der Erwärmungsphase immer heißer als das Innere.

Das Mikrowellensintern hingegen bewirkt, dass sich das Material im gesamten Volumen gleichmäßig erwärmt. Dies wird dadurch erreicht, dass das elektromagnetische Feld der Mikrowelle mit den Molekülen der Keramik interagiert, wodurch schnelle innere Reibung und somit Wärme erzeugt wird.

Gleichmäßige Temperatur, reduzierte Spannung

Diese gleichmäßige Erwärmung minimiert die internen Temperaturgradienten, die zu Spannungen, Verformungen oder Rissen in Keramikkomponenten führen können. Das Ergebnis ist oft ein stärker verdichtetes und strukturell stabileres Endprodukt.

Die Rolle von Suszeptoren

Einige keramische Werkstoffe, wie bestimmte Formen von Zirkonoxid, reagieren von sich aus nicht effektiv auf Mikrowellenenergie.

In diesen Fällen wird ein Suszeptor-Material verwendet. Der Suszeptor ist ein anderes Material, das Mikrowellenenergie leicht absorbiert und in thermische Wärme umwandelt, die dann auf das Keramieteil übertragen wird. Er fungiert effektiv als internes Heizelement, das durch Mikrowellen betrieben wird.

Hauptvorteile des Mikrowellensinterns

Der Wechsel von externer zu interner Erwärmung bietet mehrere wesentliche Vorteile in der Keramikfertigung.

Unübertroffene Geschwindigkeit und Effizienz

Da sich das Material so schnell und gleichmäßig erwärmt, können die Sinterzyklen von vielen Stunden auf nur wenige Minuten reduziert werden. Diese drastische Geschwindigkeitssteigerung verbessert direkt die Produktionseffizienz und den Durchsatz.

Erhebliche Energieeinsparungen

Durch die direkte Energieübertragung dorthin, wo sie benötigt wird – in das Material hinein – verschwendet das Mikrowellensintern weitaus weniger Energie für die Erwärmung der Ofenkammer und der Umgebungsluft. Dies führt im Vergleich zu herkömmlichen Methoden zu erheblichen Energieeinsparungen.

Niedertemperaturverdichtung

Der einzigartige Erwärmungsmechanismus kann oft eine vollständige Verdichtung bei niedrigeren Spitzentemperaturen als beim traditionellen Sintern erreichen. Dies kann helfen, feinkörnige Mikrostrukturen zu erhalten und die Endeigenschaften der Keramik zu verbessern.

Verständnis der Kompromisse und Herausforderungen

Obwohl das Mikrowellensintern leistungsstark ist, ist es keine universell einfache Lösung und bringt eigene technische Überlegungen mit sich.

Betriebliche Komplexität

Der Prozess ist nicht „universell anwendbar“. Verschiedene keramische Werkstoffe erfordern eine sorgfältige Abstimmung der Mikrowellenleistung und -frequenz, um optimale Ergebnisse zu erzielen. Dies macht den Betrieb komplexer, als einfach eine Temperatur in einem herkömmlichen Ofen einzustellen.

Werkstoffspezifisches Verhalten

Die Wirksamkeit des Mikrowellensinterns hängt vollständig von den dielektrischen Eigenschaften des verwendeten Pulvers ab. Ein tiefes Verständnis der Wechselwirkung Ihres Materials mit Mikrowellenfeldern ist für den Erfolg unerlässlich.

Anlagen- und Kühlungsanforderungen

Die schnellen Heizzyklen können auch Herausforderungen bei der Kühlung mit sich bringen. Es können spezielle Anlagen, manchmal mit zusätzlichen Kühlsystemen, erforderlich sein, um den thermischen Zyklus effektiv zu steuern und Schäden am Ofen oder Produkt zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Mikrowellensintern hängt davon ab, die klaren Vorteile in Bezug auf Geschwindigkeit und Effizienz gegen seine betriebliche Komplexität abzuwägen.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt: Das Mikrowellensintern ist aufgrund seiner Geschwindigkeit und Energieeffizienz eine ausgezeichnete Wahl, die in der Lage ist, den Ausstoß erheblich zu steigern.

- Wenn Ihr Hauptaugenmerk auf Materialqualität und Gleichmäßigkeit liegt: Die volumetrische Erwärmung minimiert thermische Spannungen und macht es ideal für die Herstellung dichter, hochfester Keramikkörper mit überlegenen Mikrostrukturen.

- Wenn Sie mit vielfältigen oder neuartigen Materialien arbeiten: Seien Sie auf einen komplexeren Entwicklungsprozess vorbereitet, da die Abstimmung der Mikrowellenparameter für jedes spezifische Material entscheidend für den Erfolg ist.

Letztendlich stellt das Mikrowellensintern eine leistungsstarke Weiterentwicklung in der Keramikverarbeitung dar und bietet einen Weg zu schnelleren, effizienteren und oft überlegenen Materialergebnissen.

Zusammenfassungstabelle:

| Merkmal | Mikrowellensintern | Konventionelles Sintern |

|---|---|---|

| Heizmethode | Interne, volumetrische Erwärmung | Externe, Oberflächenerwärmung |

| Verarbeitungsgeschwindigkeit | Minuten | Stunden |

| Energieeffizienz | Hoch (direkte Energieübertragung) | Niedriger (Energie geht an Kammer verloren) |

| Temperaturgleichmäßigkeit | Hoch (reduziert Spannungen) | Niedriger (Gefahr von Gradienten) |

| Betriebliche Komplexität | Höher (werkstoffspezifische Abstimmung) | Niedriger (Standardtemperaturregelung) |

Bereit, Ihre Keramikproduktion mit fortschrittlicher Sintertechnologie zu beschleunigen?

Bei KINTEK sind wir darauf spezialisiert, hochmoderne Laborausrüstung, einschließlich fortschrittlicher Sinterlösungen, anzubieten, um die genauen Bedürfnisse Ihres Labors zu erfüllen. Egal, ob Ihr Ziel darin besteht, den Durchsatz zu erhöhen oder eine überlegene Materialqualität zu erzielen, unser Fachwissen kann Ihnen helfen, Ihren Prozess zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihrer Keramikfertigung unübertroffene Geschwindigkeit, Effizienz und Leistung bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität