Im Grunde genommen ist ein organischer Dünnfilm eine extrem dünne Schicht eines kohlenstoffbasierten Materials, die absichtlich auf einer Oberfläche oder einem Substrat aufgebracht wird. Betrachten Sie ihn nicht als einfache Beschichtung, sondern als eine präzise konstruierte Schicht, oft nur wenige Moleküle dick, die dazu bestimmt ist, dieser Oberfläche völlig neue elektronische, optische oder chemische Eigenschaften zu verleihen.

Das zentrale Konzept, das man verstehen muss, ist, dass organische Dünnfilme die hochgradig abstimmbaren und vielfältigen Eigenschaften organischer Moleküle mit dem praktischen Formfaktor einer mikroskopischen Beschichtung kombinieren, was Technologien von flexiblen Displays bis hin zu fortschrittlichen Biosensoren ermöglicht.

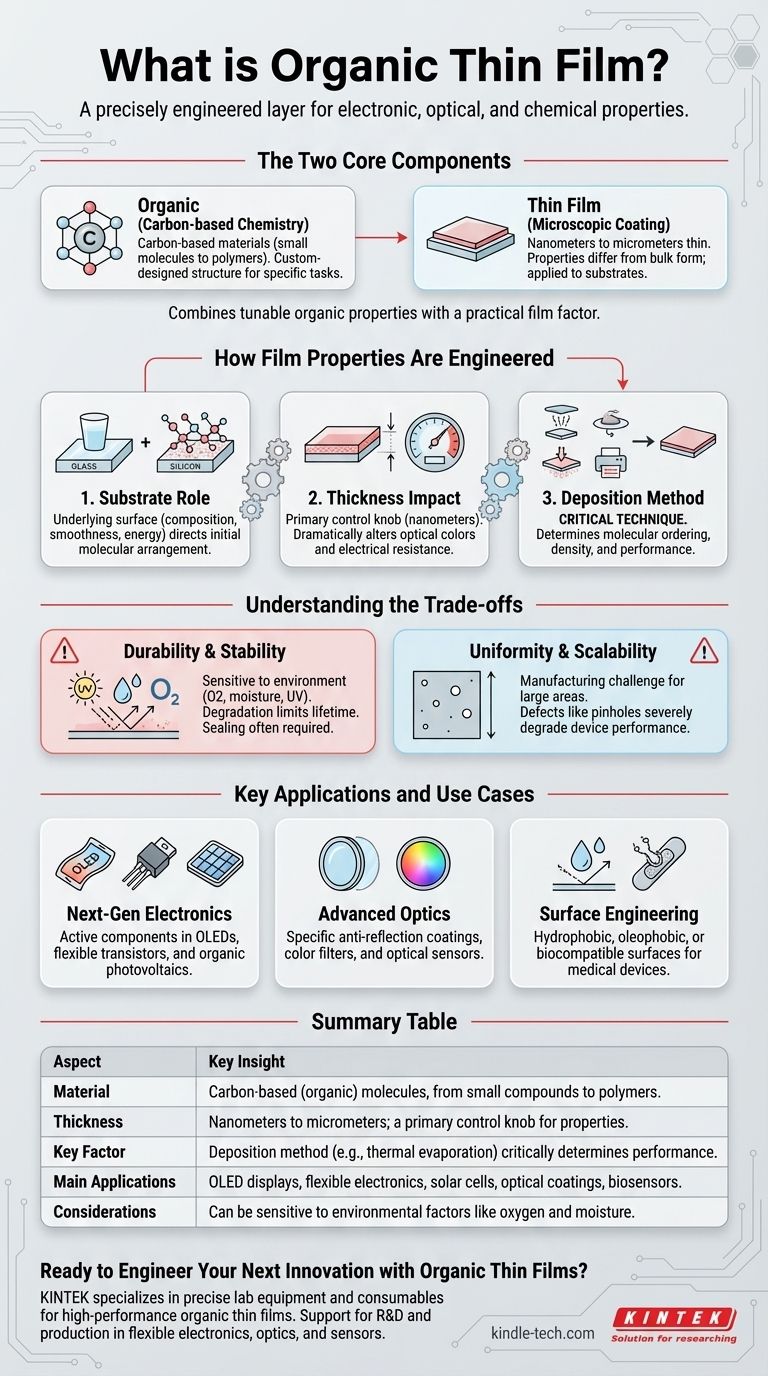

Die zwei Kernkomponenten

Der Begriff „organischer Dünnfilm“ beschreibt zwei unterschiedliche, aber untrennbare Merkmale: das Material, aus dem er besteht, und die Form, die er annimmt. Das Verständnis beider ist der Schlüssel zum Verständnis seiner Funktion.

Definition von „Organisch“ in diesem Zusammenhang

Das Wort „organisch“ bezieht sich hier auf Materialien, die auf Kohlenstoffchemie basieren. Dies umfasst eine breite Palette von Verbindungen, von kleinen Molekülen bis hin zu langkettigen Polymeren.

Dies sind keine anorganischen Materialien wie Metalle oder Keramiken. Stattdessen leiten sich ihre Eigenschaften von der Struktur und der elektronischen Konfiguration der Moleküle selbst ab, die für bestimmte Aufgaben maßgeschneidert werden können.

Die Form des „Dünnfilms“ verstehen

Ein „Dünnfilm“ ist eine Materialschicht mit einer Dicke von Nanometern bis zu mehreren Mikrometern. Diese mikroskopische Größe ist entscheidend.

Bei dieser Dicke können die Eigenschaften des Materials dramatisch von denen seiner Massenform abweichen. Die Filmform ermöglicht es, diese Eigenschaften auf ein Substrat wie Glas, Silizium oder flexiblen Kunststoff aufzubringen.

Wie Filmeigenschaften konstruiert werden

Die endgültigen Eigenschaften eines organischen Dünnfilms sind kein Zufall. Sie sind das Ergebnis eines sorgfältig kontrollierten Konstruktionsprozesses, bei dem mehrere Faktoren verwaltet werden müssen, um das gewünschte Ergebnis zu erzielen.

Die entscheidende Rolle des Substrats

Die darunter liegende Oberfläche oder das Substrat ist ein aktiver Teilnehmer an der Filmbildung. Seine eigenen Eigenschaften – wie seine chemische Zusammensetzung, Glätte und Energie – bestimmen, wie sich die ersten Schichten organischer Moleküle anordnen.

Diese anfängliche Anordnung kann die Struktur des gesamten Films beeinflussen und seine endgültige elektronische oder optische Leistung direkt beeinflussen.

Der Einfluss der Filmdicke

Wie in den Referenzen erwähnt, ist die Dicke ein primärer Stellknopf zur Abstimmung der Filmeigenschaften. In optischen Anwendungen kann die Änderung der Dicke um nur wenige Nanometer verändern, welche Lichtfarben der Film reflektiert oder durchlässt.

In der Elektronik beeinflusst die Dicke direkt Faktoren wie elektrischen Widerstand und Kapazität, die für die Geräteleistung von grundlegender Bedeutung sind.

Der Einfluss der Abscheidungsmethode

Die Art und Weise, wie der Film aufgebracht wird, bekannt als Abscheidungstechnik, ist wohl der kritischste Faktor. Methoden wie thermische Verdampfung, Schleuderbeschichtung (Spin-Coating) oder Drucken bestimmen die molekulare Ordnung und Dichte des Films.

Eine schlecht kontrollierte Abscheidung kann zu Defekten und inkonsistenter Leistung führen, während eine präzise Methode hochgeordnete, leistungsstarke Filme erzeugen kann.

Die Kompromisse verstehen

Obwohl sie leistungsstark sind, sind organische Dünnfilme keine universelle Lösung. Ihre einzigartige Natur bringt spezifische Herausforderungen und Einschränkungen mit sich, die berücksichtigt werden müssen.

Haltbarkeit und Stabilität

Viele organische Materialien sind empfindlich gegenüber ihrer Umgebung. Die Exposition gegenüber Sauerstoff, Feuchtigkeit und ultravioletter (UV-)Strahlung kann die Moleküle im Laufe der Zeit abbauen, wodurch sich die Eigenschaften des Films ändern und seine Lebensdauer begrenzt wird.

Dies ist ein Hauptgrund, warum Geräte wie OLED-Bildschirme sorgfältig versiegelt werden, um die organischen Schichten vor der Umgebung zu schützen.

Gleichmäßigkeit und Skalierbarkeit

Die Herstellung eines perfekt gleichmäßigen Films mit gleicher Dicke und Struktur über eine große Fläche ist eine erhebliche Fertigungsherausforderung.

Defekte wie Nadellöcher oder Bereiche unterschiedlicher Dicke können die Leistung eines Geräts erheblich beeinträchtigen, insbesondere bei Anwendungen wie großflächigen Displays oder Solarzellen.

Wichtige Anwendungen und Anwendungsfälle

Die einzigartigen Eigenschaften organischer Dünnfilme machen sie für mehrere moderne Technologien unerlässlich. Ihr Interesse daran hängt wahrscheinlich mit einem dieser Ziele zusammen.

- Wenn Ihr Hauptaugenmerk auf Elektronik der nächsten Generation liegt: Diese Filme sind die aktiven Komponenten in OLED-Displays, flexiblen Transistoren und organischen photovoltaischen (Solar-)Zellen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Optik liegt: Sie werden zur Herstellung hochspezifischer Antireflexionsbeschichtungen, Farbfilter und spezialisierter optischer Sensoren verwendet.

- Wenn Ihr Hauptaugenmerk auf der Oberflächentechnik liegt: Organische Dünnfilme können verwendet werden, um Oberflächen hydrophob (wasserabweisend), oleophob (ölabweisend) oder biokompatibel für medizinische Implantate zu machen.

Letztendlich stellen organische Dünnfilme eine leistungsstarke Plattform dar, um Materialeigenschaften auf molekularer Ebene zu konstruieren und sie auf reale Oberflächen anzuwenden.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnis |

|---|---|

| Material | Kohlenstoffbasierte (organische) Moleküle, von kleinen Verbindungen bis hin zu Polymeren. |

| Dicke | Nanometer bis Mikrometer; ein primärer Stellknopf für die Eigenschaften. |

| Schlüsselfaktor | Die Abscheidungsmethode (z. B. thermische Verdampfung) bestimmt entscheidend die Leistung. |

| Hauptanwendungen | OLED-Displays, flexible Elektronik, Solarzellen, optische Beschichtungen, Biosensoren. |

| Zu berücksichtigende Punkte | Kann empfindlich auf Umweltfaktoren wie Sauerstoff und Feuchtigkeit reagieren. |

Bereit, Ihre nächste Innovation mit organischen Dünnfilmen zu entwickeln?

Bei KINTEK sind wir spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die für die Entwicklung und Anwendung von Hochleistungs-Dünnfilmen erforderlich sind. Ob Sie flexible Elektronik, fortschrittliche optische Beschichtungen oder spezialisierte Sensoren entwickeln – unsere Lösungen unterstützen Ihre F&E und Produktion.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie bei der Erzielung überlegener Filmgleichmäßigkeit, Leistung und Skalierbarkeit für Ihre spezifische Anwendung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die vollständige Form von HFCVD? Ein Leitfaden zur Heißdraht-chemischen Gasphasenabscheidung

- Was ist ein Beispiel für Sputtern? Entdecken Sie die unsichtbaren Hochleistungsbeschichtungen überall um Sie herum

- Was ist die chemische Synthese von Graphen? Ein Leitfaden zum Aufbau hochwertiger Schichten mittels CVD

- Was ist die CVD-Methode für im Labor gezüchtete Diamanten? Ein Edelstein aus Gas züchten

- Was ist die Theorie des Magnetronsputterns? Ein Leitfaden zur hocheffizienten Dünnschichtabscheidung

- Was ist Sublimation und Resublimation (Deposition) in der Chemie? Beherrschung von Fest-Gas-Phasenübergängen

- Was sind die verschiedenen Arten von Abscheidungstechniken? PVD vs. CVD erklärt

- Welcher chemische Prozess wird zur Herstellung synthetischer Diamanten verwendet? Entdecken Sie HPHT- vs. CVD-Methoden