Im Wesentlichen ist die Plasma-Lichtbogen-Technologie eine Methode der Abfallentsorgung, die extrem hohe Temperaturen nutzt, um Abfall in seine grundlegenden chemischen Bestandteile zu zerlegen. Anstatt Abfall durch Verbrennung zu verbrennen, verwendet sie Plasma – ein elektrisch geladenes Gas, das oft als vierter Aggregatzustand bezeichnet wird –, um feste oder flüssige Abfälle in ein brennbares Gas und einen ungefährlichen, glasartigen Feststoff umzuwandeln.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Plasmagasifizierung keine Verbrennung ist. Es handelt sich um einen thermochemischen Umwandlungsprozess, der Abfall auf molekularer Ebene zerlegt und eine Belastung in wertvolle Ressourcen wie saubere Energie und Baumaterialien verwandelt.

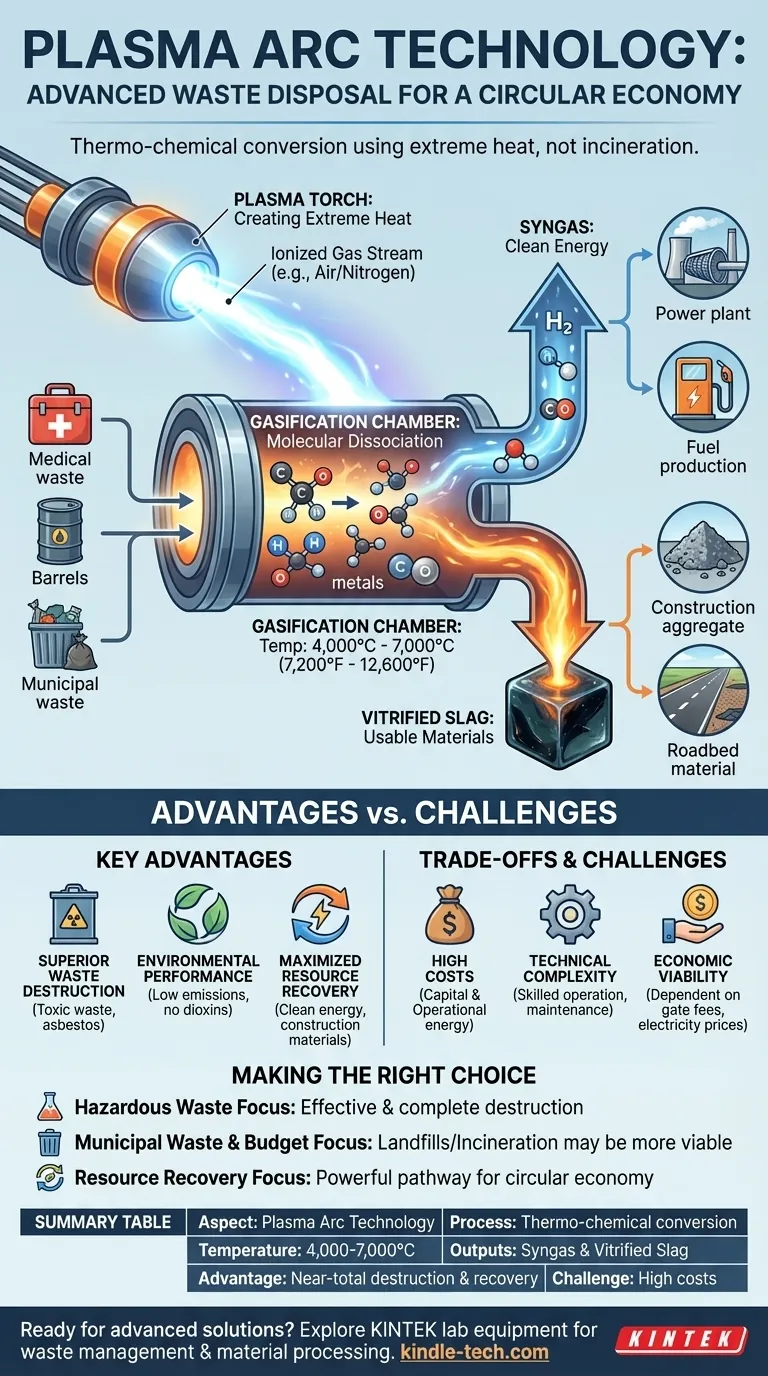

Wie die Plasmagasifizierung funktioniert

Um das Potenzial der Technologie zu verstehen, müssen wir uns zunächst die Kernmechanismen des Prozesses ansehen, der in einer kontrollierten, sauerstoffarmen Umgebung abläuft.

Der Plasmabrenner: Erzeugung extremer Hitze

Das Herzstück des Systems ist der Plasmabrenner, der einen Hochspannungs-Strom verwendet, um ein Gas (wie Luft oder Stickstoff) zu ionisieren und einen Plasmastrom zu erzeugen.

Dieser Prozess erzeugt immense Hitze, wobei die Temperaturen im Vergasungsreaktor zwischen 4.000 °C und 7.000 °C (7.200 °F bis 12.600 °F) erreichen – heißer als die Oberfläche der Sonne.

Die Vergasungskammer: Molekulare Dissoziation

Abfallmaterial wird in eine versiegelte Kammer, einen sogenannten Vergasungsreaktor, geleitet. Die intensive Hitze des Plasmabrenners verbrennt den Abfall im traditionellen Sinne nicht, da der Sauerstoffgehalt sehr niedrig ist.

Stattdessen ist die Energie so stark, dass sie eine molekulare Dissoziation verursacht. Organische Materialien werden in ihre einfachsten Bestandteile zerlegt, wobei hauptsächlich ein Synthesegas entsteht.

Die primären Ausgaben: Synthesegas und verglaste Schlacke

Der Prozess führt zu zwei wichtigen, hochstabilen und nützlichen Nebenprodukten.

- Synthesegas: Eine Mischung hauptsächlich aus Wasserstoff (H₂) und Kohlenmonoxid (CO). Dieses Gas kann von Verunreinigungen gereinigt und dann als Brennstoff in Gasturbinen oder Motoren zur Stromerzeugung oder als chemischer Baustein zur Herstellung von Kraftstoffen wie Ethanol verwendet werden.

- Verglaste Schlacke: Die anorganischen Bestandteile des Abfalls (Glas, Metalle, Erde) schmelzen und verschmelzen miteinander. Beim Abkühlen bilden sie ein hartes, inertes, glasartiges Material, das als Schlacke bezeichnet wird. Dieses Material ist nicht auslaugbar, was bedeutet, dass gefährliche Elemente dauerhaft in seiner Struktur eingeschlossen sind, wodurch es sicher für die Verwendung als Bauzuschlagstoff oder im Straßenbau ist.

Wesentliche Vorteile gegenüber herkömmlichen Methoden

Die Plasmagasifizierung gilt als Technologie der nächsten Generation, da sie viele der Mängel von Deponierung und konventioneller Verbrennung beseitigt.

Überlegene Abfallzerstörung

Die extremen Temperaturen gewährleisten die vollständige Zerstörung einer breiten Palette von Abfällen, einschließlich hochgiftiger Materialien wie medizinischer Abfälle, chemischer Schlämme und Asbest, die sonst schwer oder unmöglich zu behandeln sind.

Umweltleistung

Da der Prozess nicht auf Verbrennung basiert, wird die Bildung toxischer Nebenprodukte wie Dioxine und Furane weitgehend vermieden, die bei herkömmlichen Verbrennungsanlagen ein großes Problem darstellen. Das resultierende Synthesegas wird vor der Verwendung gereinigt, was eine viel strengere Kontrolle der Emissionen ermöglicht.

Maximale Ressourcenrückgewinnung

Diese Technologie verkörpert die Prinzipien einer Kreislaufwirtschaft. Sie leitet fast 100 % des Abfalls von Deponien ab und wandelt ihn in zwei wertvolle Güter um: saubere Energie (aus Synthesegas) und nutzbare Materialien (aus Schlacke).

Verständnis der Kompromisse und Herausforderungen

Trotz ihrer erheblichen Vorteile ist die Plasmagasifizierung keine Universallösung. Sie bringt ihre eigenen praktischen und wirtschaftlichen Hürden mit sich.

Hohe Kapital- und Betriebskosten

Plasmaanlagen sind extrem teuer im Bau. Darüber hinaus verbrauchen die Plasmabrenner eine erhebliche Menge Strom, was die betrieblichen Energiekosten zu einer der größten wirtschaftlichen Herausforderungen macht.

Technische Komplexität

Der Betrieb einer Plasmagasifizierungsanlage erfordert hochqualifiziertes Personal. Die Technologie ist komplex, und die Wartung der Systeme, insbesondere der hochtemperaturbeständigen Auskleidungen und der Plasmabrenner selbst, kann anspruchsvoll sein.

Wirtschaftliche Rentabilität

Der Business Case für eine Plasmaanlage hängt oft von einer Kombination von Faktoren ab: hohe "Gate Fees" für die Annahme von Abfällen (insbesondere gefährlichen Abfällen), der lokale Strompreis, ein stabiler Markt für die Schlacke und staatliche Subventionen für erneuerbare Energien. Ohne diese kann die wirtschaftliche Machbarkeit schwer zu erreichen sein.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob die Plasmagasifizierung implementiert werden soll, erfordert ein klares Verständnis des spezifischen Abfallproblems, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf der Zerstörung gefährlicher oder spezialisierter Abfälle liegt: Die Plasmagasifizierung ist eine der effektivsten und umweltfreundlichsten Technologien, die für die vollständige Zerstörung und Eindämmung zur Verfügung stehen.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung großer Mengen kommunaler fester Abfälle mit einem strengen Budget liegt: Die hohen Kapital- und Betriebskosten können fortschrittliche Deponien oder moderne Müllverbrennungsanlagen zu einer wirtschaftlicheren Wahl machen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ressourcenrückgewinnung und dem Erreichen von Kreislaufwirtschaftszielen liegt: Die Plasmagasifizierung bietet einen leistungsstarken Weg, verschiedene Abfallströme mit minimalen Umweltauswirkungen in hochwertige Energie und Materialien umzuwandeln.

Letztendlich ist die Plasma-Lichtbogen-Technologie ein spezialisiertes und leistungsstarkes Werkzeug in der modernen Abfallwirtschaftshierarchie, das eine nahezu vollständige Abfallumwandlung zu hohen technischen und finanziellen Investitionskosten bietet.

Zusammenfassungstabelle:

| Aspekt | Plasma-Lichtbogen-Technologie |

|---|---|

| Prozess | Thermochemische Umwandlung (keine Verbrennung) |

| Temperatur | 4.000 °C - 7.000 °C (7.200 °F - 12.600 °F) |

| Primäre Ausgaben | Synthesegas (für Energie) & verglaste Schlacke (für den Bau) |

| Hauptvorteil | Nahezu vollständige Abfallzerstörung und Ressourcenrückgewinnung |

| Hauptherausforderung | Hohe Kapital- und Betriebskosten |

Möchten Sie fortschrittliche Lösungen für das Abfallmanagement und die Materialverarbeitung Ihres Labors erkunden?

Bei KINTEK sind wir auf die Bereitstellung modernster Laborgeräte und Verbrauchsmaterialien spezialisiert. Ob Sie Abfallumwandlungstechnologien erforschen, neue Materialien entwickeln oder zuverlässige Geräte für Hochtemperaturprozesse benötigen, unsere Expertise kann Ihnen helfen, Ihre Ziele effizient und sicher zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die spezifischen Herausforderungen Ihres Labors unterstützen und Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen