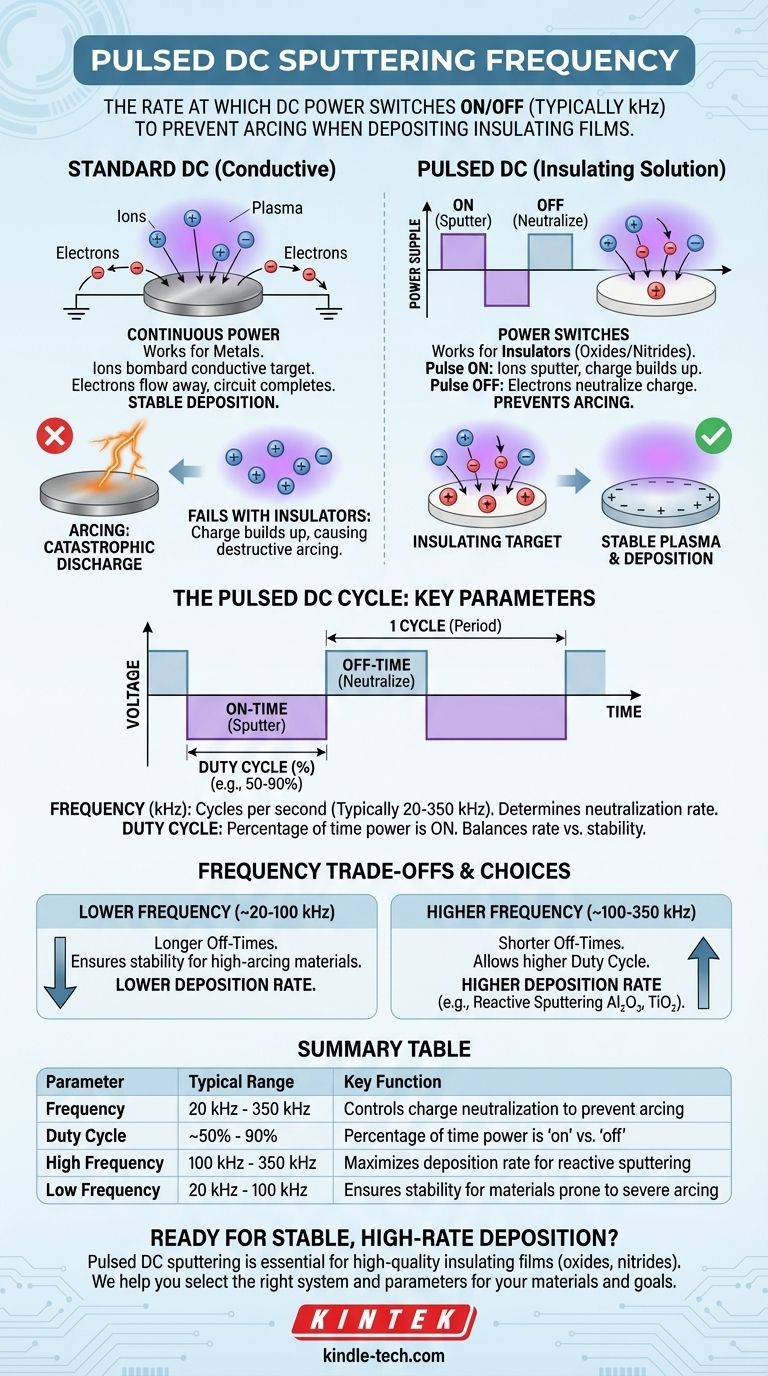

Kurz gesagt, die Frequenz des gepulsten Gleichstrom-Sputterns ist die Rate, mit der die Gleichstromversorgung während des Abscheidungsprozesses ein- und ausgeschaltet wird, typischerweise gemessen in Kilohertz (kHz). Diese Technik ist eine entscheidende Weiterentwicklung des Standard-Gleichstrom-Sputterns, speziell entwickelt, um isolierende oder halbisolierende Dünnschichten abzuscheiden – eine Aufgabe, für die einfaches Gleichstrom-Sputtern aufgrund eines Phänomens namens Lichtbogenbildung ineffektiv ist. Die Frequenz dieses Pulses ist ein Schlüsselparameter, der sowohl die Stabilität des Plasmas als auch die Rate der Filmabscheidung steuert.

Das Kernproblem beim Sputtern isolierender Materialien besteht darin, dass sich auf der Targetoberfläche eine positive Ladung ansammelt, was zu unkontrollierten elektrischen Entladungen, sogenannten Lichtbögen, führt. Gepulstes Gleichstrom-Sputtern löst dieses Problem, indem es die Spannung periodisch unterbricht und Elektronen aus dem Plasma einen Moment Zeit gibt, diese Ladungsansammlung zu neutralisieren, bevor sich ein Lichtbogen bilden kann. Die Frequenz bestimmt, wie oft diese Neutralisation stattfindet.

Das Grundproblem: Warum Standard-Gleichstrom versagt

Standard-Gleichstrom-Sputtern ist ein robustes und schnelles Verfahren, jedoch nur für elektrisch leitende Materialien wie Metalle. Seine Physik schafft eine inhärente Einschränkung im Umgang mit Isolatoren.

Die Rolle eines leitfähigen Targets

Beim Standard-Gleichstrom-Sputtern wird eine hohe negative Gleichspannung an ein leitfähiges Metalltarget angelegt. Positive Ionen (wie Argon) aus dem Plasma werden in dieses Target beschleunigt und zerstäuben Material.

Da das Target leitfähig ist, kann es den Stromkreis schließen und den kontinuierlichen Zustrom positiver Ionenladung ableiten, wodurch der Prozess reibungslos und unbegrenzt ablaufen kann.

Das Dilemma des isolierenden Targets

Wenn Sie versuchen, ein isolierendes (dielektrisches) Material wie ein Oxid oder Nitrid zu zerstäuben, bricht dieser Prozess zusammen. Die positiven Ionen bombardieren weiterhin das Target, werden aber nun auf dessen Oberfläche eingeschlossen.

Diese Ansammlung positiver Ladung auf der Targetoberfläche wird oft als "Targetvergiftung" oder "Aufladung" bezeichnet. Der Isolator kann diese Ladung per Definition nicht ableiten.

Die Konsequenz: Lichtbogenbildung

Wenn diese Insel positiver Ladung wächst, wird das lokale elektrische Feld unglaublich intensiv. Schließlich wird es stark genug, um einen katastrophalen Durchschlag zu verursachen – eine heftige, hochstromige elektrische Entladung, bekannt als Lichtbogen.

Lichtbogenbildung ist äußerst zerstörerisch. Sie kann das Target beschädigen, große Partikel auf Ihr Substrat schleudern (was den Film ruiniert) und das Plasma destabilisieren oder sogar löschen, wodurch der Abscheidungsprozess vollständig zum Stillstand kommt.

Gepulstes Gleichstrom-Sputtern: Die technische Lösung

Gepulstes Gleichstrom wurde speziell entwickelt, um das Problem der Lichtbogenbildung zu überwinden. Es modifiziert das kontinuierliche Gleichstromsignal in eine Reihe sorgfältig gesteuerter Impulse.

Der Kernmechanismus: Einschaltzeit und Ausschaltzeit

Ein gepulster Gleichstromzyklus besteht aus zwei Phasen:

- Impuls-Einschaltzeit: Während dieser Phase (typischerweise einige Mikrosekunden dauernd) wird eine negative Spannung angelegt, und das Sputtern erfolgt genau wie beim Standard-Gleichstrom-Verfahren. Positive Ladung beginnt sich auf dem Target aufzubauen.

- Impuls-Ausschaltzeit (oder Umkehrung): Die Spannung wird dann abgeschaltet oder, in fortschrittlicheren Systemen, kurzzeitig auf ein kleines positives Potential umgekehrt. Diese kurze Unterbrechung ermöglicht es den hochmobilen Elektronen im Plasma, die Targetoberfläche zu überfluten und die angesammelte positive Ladung zu neutralisieren.

Dieser Zyklus wiederholt sich Tausende Male pro Sekunde und verhindert, dass sich die Ladung jemals ausreichend aufbaut, um einen Lichtbogen auszulösen.

Definition von Frequenz und Tastverhältnis

Zwei Parameter steuern diesen Prozess:

- Frequenz: Dies ist die Anzahl der vollständigen Ein-/Aus-Zyklen pro Sekunde, typischerweise im Bereich von 20 kHz bis 350 kHz. Sie bestimmt, wie oft der Ladungsneutralisationsschritt stattfindet.

- Tastverhältnis (Duty Cycle): Dies ist der Prozentsatz der Zeit, in der die Spannung innerhalb eines Zyklus "ein" ist. Ein Tastverhältnis von 90 % bedeutet, dass die Leistung für 90 % des Zyklus eingeschaltet und für 10 % ausgeschaltet ist.

Zusammen bestimmen Frequenz und Tastverhältnis die Dauer der Umkehrzeit – das kritische Fenster zur Neutralisierung des Targets.

Die Kompromisse verstehen

Die Wahl der Frequenz ist nicht willkürlich; sie beinhaltet ein Abwägen zwischen Abscheidungsrate und Prozessstabilität. Obwohl gepulstes Gleichstrom eine leistungsstarke Lösung ist, wird es oft mit dem HF-Sputtern verglichen, der anderen primären Methode zur Abscheidung von Isolatoren.

Höhere Frequenzen (~100-350 kHz)

Höhere Frequenzen ermöglichen kürzere "Aus-Zeiten", während Lichtbögen weiterhin verhindert werden. Dies ist vorteilhaft, da es ein höheres Tastverhältnis (mehr Zeit für das Sputtern) ermöglicht, was wiederum zu einer höheren Abscheidungsrate führt. Die meisten modernen reaktiven Sputterprozesse für Verbindungen wie Al₂O₃ oder TiN verwenden hochfrequentes gepulstes Gleichstrom.

Niedrigere Frequenzen (~20-100 kHz)

Niedrigere Frequenzen können für Materialien verwendet werden, die weniger anfällig für starke Lichtbogenbildung sind, oder in älteren Stromversorgungsdesigns. Sie erfordern typischerweise ein niedrigeres Tastverhältnis (längere "Aus-Zeit"), um eine vollständige Ladungsneutralisation zu gewährleisten, was zu einer insgesamt niedrigeren Abscheidungsrate führt.

Gepulstes Gleichstrom vs. HF-Sputtern

HF-Sputtern (Radiofrequenz) vermeidet die Aufladung durch schnelles Wechseln der Spannung (typischerweise bei 13,56 MHz). Obwohl es für alle Materialien effektiv ist, sind seine Abscheidungsraten für reaktiv gesputterte Verbindungen oft deutlich niedriger als das, was mit modernen Hochfrequenz-Gleichstrom-Pulssystemen erreicht werden kann. HF bleibt jedoch der Goldstandard für das Sputtern direkt von einem hochisolierenden Quelltarget (z. B. Sputtern eines Quarztargets).

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sputterparameter hängt vollständig von Ihrem Material und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate für reaktives Sputtern liegt (z. B. zur Bildung von Al₂O₃, TiO₂, Si₃N₄): Verwenden Sie eine hochfrequente (100-350 kHz) gepulste Gleichstromversorgung, da dies ein hohes Tastverhältnis für schnelleres Filmwachstum ermöglicht, während Lichtbögen effektiv unterdrückt werden.

- Wenn Sie bei einer halbisolierenden Verbindung starke Lichtbogenbildung feststellen: Beginnen Sie mit einer mittleren Frequenz (z. B. 50-100 kHz) und einem konservativen Tastverhältnis (z. B. 80 %), um einen stabilen Prozess zu etablieren, und erhöhen Sie dann beides schrittweise, um die Rate zu optimieren.

- Wenn Sie zwischen Technologien für Verbundfilme wählen: Bevorzugen Sie gepulstes Gleichstrom wegen seiner hohen Abscheidungsraten bei reaktiven Prozessen, aber wählen Sie HF-Sputtern, wenn Sie direkt von einem massiven isolierenden Targetmaterial sputtern müssen.

Letztendlich ist die Frequenz der Regler, mit dem Sie die Ladungsneutralisation präzise steuern können, die für eine stabile, hochwertige Abscheidung isolierender Schichten entscheidend ist.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Schlüsselfunktion |

|---|---|---|

| Frequenz | 20 kHz - 350 kHz | Steuert die Ladungsneutralisationsrate zur Vermeidung von Lichtbogenbildung |

| Tastverhältnis | ~50% - 90% | Prozentsatz der Zeit, in der die Leistung 'ein' vs. 'aus' ist |

| Hohe Frequenz | 100 kHz - 350 kHz | Maximiert die Abscheidungsrate für reaktives Sputtern |

| Niedrige Frequenz | 20 kHz - 100 kHz | Gewährleistet Stabilität für Materialien, die zu starker Lichtbogenbildung neigen |

Bereit für eine stabile, schnelle Abscheidung Ihrer isolierenden Schichten?

Gepulstes Gleichstrom-Sputtern ist unerlässlich für die Abscheidung hochwertiger Oxide, Nitride und anderer Verbundfilme ohne zerstörerische Lichtbogenbildung. Die Experten von KINTEK sind darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien zur Optimierung Ihrer Dünnschichtprozesse bereitzustellen.

Wir helfen Ihnen bei der Auswahl des perfekten Sputtersystems und der Parameter für Ihre spezifischen Materialien und Abscheidungsziele.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

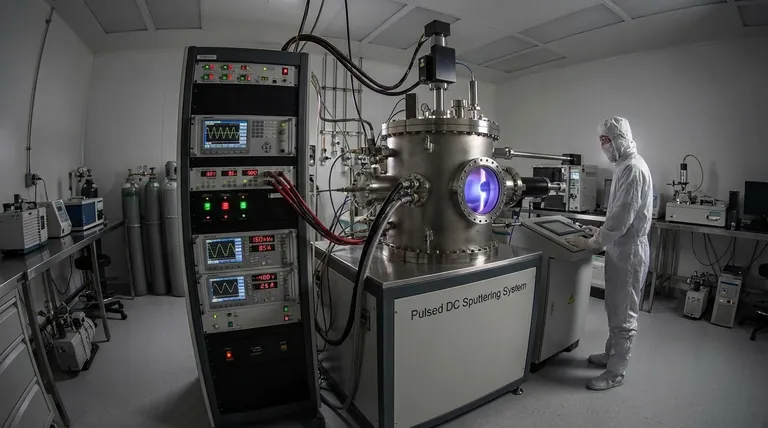

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Platin-Hilfselektrode für Laboranwendungen

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen