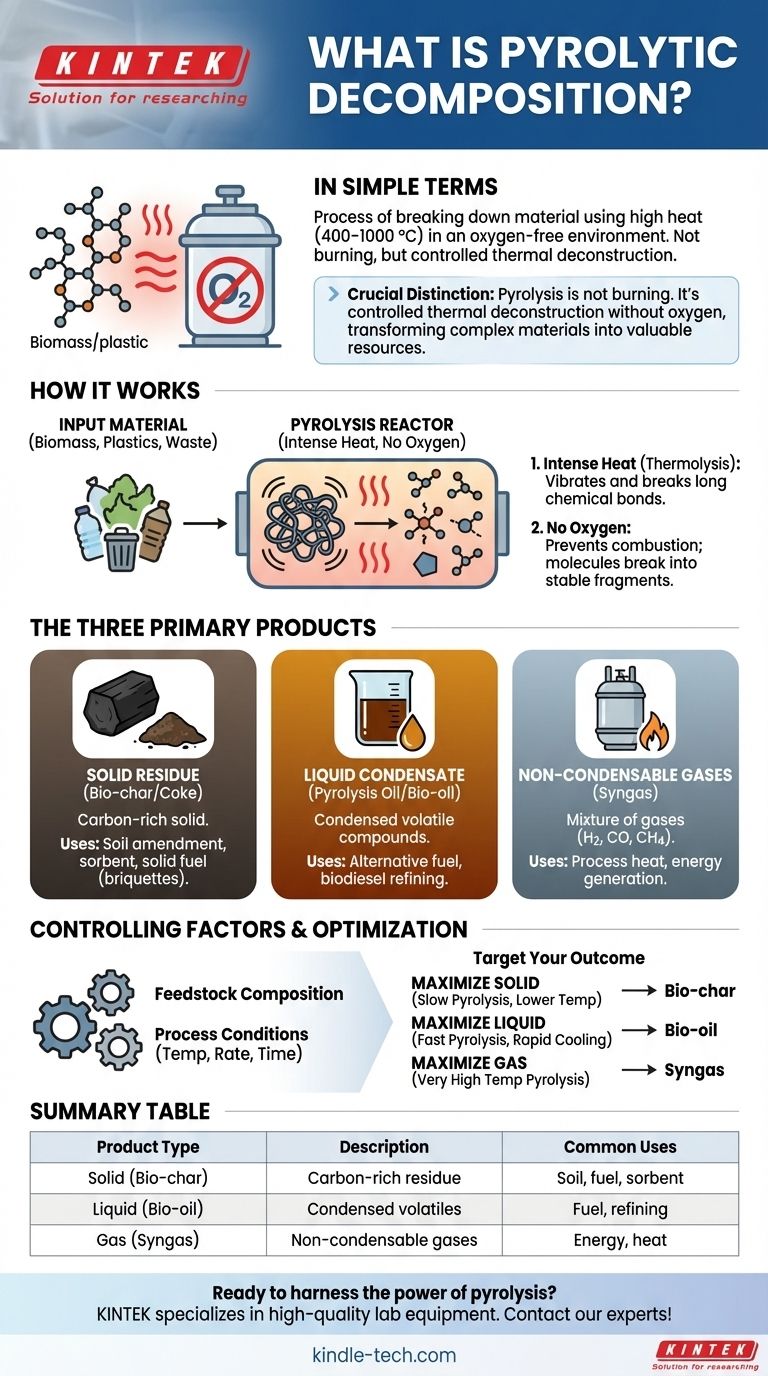

Vereinfacht ausgedrückt ist die pyrolytische Zersetzung oder Pyrolyse der Prozess des Abbaus eines Materials mithilfe hoher Hitze in einer Umgebung ohne Sauerstoff. Anstatt zu verbrennen, werden die chemischen Bindungen der Substanz durch die intensive thermische Energie (typischerweise 400–1000 °C) aufgebrochen, wodurch sie in einfachere, stabilere Bestandteile zerfällt. Diese Technik wird häufig bei komplexen Materialien mit hohem Molekulargewicht wie Biomasse, Kunststoffen oder Abfall eingesetzt.

Der entscheidende Unterschied, den man verstehen muss, ist, dass Pyrolyse kein Verbrennen ist; es ist eine kontrollierte thermische Dekonstruktion. Indem eine Verbrennung durch eine sauerstofffreie Umgebung verhindert wird, können komplexe Materialien in eine vorhersehbare Reihe wertvoller fester, flüssiger und gasförmiger Produkte umgewandelt werden.

Wie die pyrolytische Zersetzung funktioniert

Die Pyrolyse ist ein leistungsstarker thermochemischer Prozess, der durch zwei grundlegende Bedingungen angetrieben wird: intensive Hitze und das Fehlen eines Oxidationsmittels wie Sauerstoff.

Die Rolle hoher Hitze

Der Kernmechanismus der Pyrolyse ist die Anwendung hoher Temperaturen. Diese thermische Energie ist stark genug, um die langen, komplexen chemischen Bindungen innerhalb des ursprünglichen Materials zum Vibrieren zu bringen und zu brechen, ein Prozess, der als Thermolyse bekannt ist.

Das entscheidende Fehlen von Sauerstoff

Dies unterscheidet die Pyrolyse von der Verbrennung. Ohne Sauerstoff kann das Material im herkömmlichen Sinne nicht „brennen“. Anstatt mit Sauerstoff zu reagieren, um Feuer, Asche und Rauch zu erzeugen, zerfallen die Moleküle einfach in kleinere, stabilere Fragmente.

Abbau komplexer Moleküle

Diese Methode ist besonders wirksam für organische Materialien oder Polymere mit sehr hohem Molekulargewicht. Diese großen, sperrigen Moleküle werden in eine Mischung aus einfacheren, kleineren Molekülen zerlegt, die dann als unterschiedliche Produkte gesammelt werden können.

Die drei Hauptprodukte der Pyrolyse

Das Ergebnis der Pyrolyse ist keine einzelne Substanz, sondern eine Mischung aus Feststoffen, Flüssigkeiten und Gasen. Die genauen Anteile hängen stark vom Ausgangsmaterial und den spezifischen Prozessbedingungen ab.

Fester Rückstand (Biokohle oder Koks)

Dies ist das kohlenstoffreiche feste Material, das zurückbleibt, nachdem die flüchtigen Bestandteile ausgetrieben wurden. Es ist ein stabiles Produkt, das in der Landwirtschaft (als Bodenverbesserer), als industrielles Sorbens oder als feste Brennstoffquelle (Briketts) verwendet wird.

Flüssiges Kondensat (Pyrolyseöl oder Bioöl)

Nachdem die flüchtigen Gase erzeugt wurden, können sie abgekühlt und zu einer Flüssigkeit kondensiert werden. Dieses Pyrolyseöl ist eine komplexe Mischung von Verbindungen, die als alternativer Kraftstoff verwendet oder weiter zu höherwertigen Produkten wie Biodiesel raffiniert werden kann.

Nicht kondensierbare Gase (Synthesegas)

Dies ist eine Mischung von Gasen (wie Wasserstoff, Kohlenmonoxid und Methan), die sich beim Abkühlen nicht wieder verflüssigen. Dieses „Synthesegas“ hat einen Brennwert und wird oft aufgefangen und zur Bereitstellung der Wärmeenergie für den Pyrolyseprozess selbst genutzt, wodurch dieser teilweise autark wird.

Verständnis der steuernden Faktoren

Obwohl der Prozess im Prinzip einfach ist, können die Ergebnisse stark variieren. Die Kontrolle des Ergebnisses erfordert ein präzises Verständnis der Schlüsselfaktoren.

Die Zusammensetzung des Einsatzmaterials ist entscheidend

Der wichtigste Faktor, der das Ergebnis bestimmt, ist das Ausgangsmaterial. Die Pyrolyse von Holz erzeugt sehr unterschiedliche Öle, Gase und Kohle als die Pyrolyse von Kunststoffabfällen oder Reifen.

Prozessbedingungen bestimmen die Ausbeuten

Wie die Wärme zugeführt wird, ist von immenser Bedeutung. Temperatur, Aufheizrate und die Zeit, die das Material bei dieser Temperatur verbringt, verschieben das Gleichgewicht der Endprodukte.

Zum Beispiel maximiert die langsame Pyrolyse bei niedrigeren Temperaturen tendenziell die Ausbeute an fester Biokohle. Im Gegensatz dazu wird die schnelle Pyrolyse mit anschließender schneller Abschreckung (Abkühlung) verwendet, um die Ausbeute an flüssigem Bioöl zu maximieren.

Die richtige Wahl für Ihr Ziel treffen

Die Vielseitigkeit der Pyrolyse ermöglicht es, sie auf unterschiedliche Ergebnisse zuzuschneiden. Der optimale Ansatz hängt vollständig davon ab, welches Endprodukt Sie am meisten schätzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Bodenverbesserers oder von festem Kohlenstoff liegt: Verwenden Sie eine langsame Pyrolyse bei niedrigeren Temperaturen, um die Ausbeute an fester Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Flüssigkraftstoff liegt: Verwenden Sie eine schnelle Pyrolyse mit schneller Abkühlung, um die Sammlung und Konservierung von Bioöl zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Energie oder Synthesegas liegt: Verwenden Sie eine Pyrolyse bei sehr hoher Temperatur, um die Umwandlung des Materials in nicht kondensierbares Gas zu maximieren.

Letztendlich dient die pyrolytische Zersetzung als ein leistungsstarkes und flexibles Werkzeug zur Umwandlung von Einsatzmaterialien mit geringem Wert in eine Reihe wertvoller Ressourcen.

Zusammenfassungstabelle:

| Produkttyp | Beschreibung | Häufige Verwendungen |

|---|---|---|

| Feststoff (Biokohle/Koks) | Kohlenstoffreicher fester Rückstand | Bodenverbesserer, Sorbens, fester Brennstoff |

| Flüssigkeit (Bioöl) | Kondensierte flüchtige Verbindungen | Alternativer Kraftstoff, Biodiesel-Raffination |

| Gas (Synthesegas) | Nicht kondensierbare Gase (H2, CO, CH4) | Prozesswärme, Energieerzeugung |

Bereit, die Kraft der Pyrolyse in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Pyrolyseöfen und -reaktoren, um Sie dabei zu unterstützen, Biomasse, Kunststoffe und andere Materialien effizient in wertvolle Produkte wie Bioöl und Biokohle umzuwandeln. Kontaktieren Sie noch heute unsere Experten, um die perfekte Pyrolyselösung für Ihre Forschungs- oder Verarbeitungsanforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg