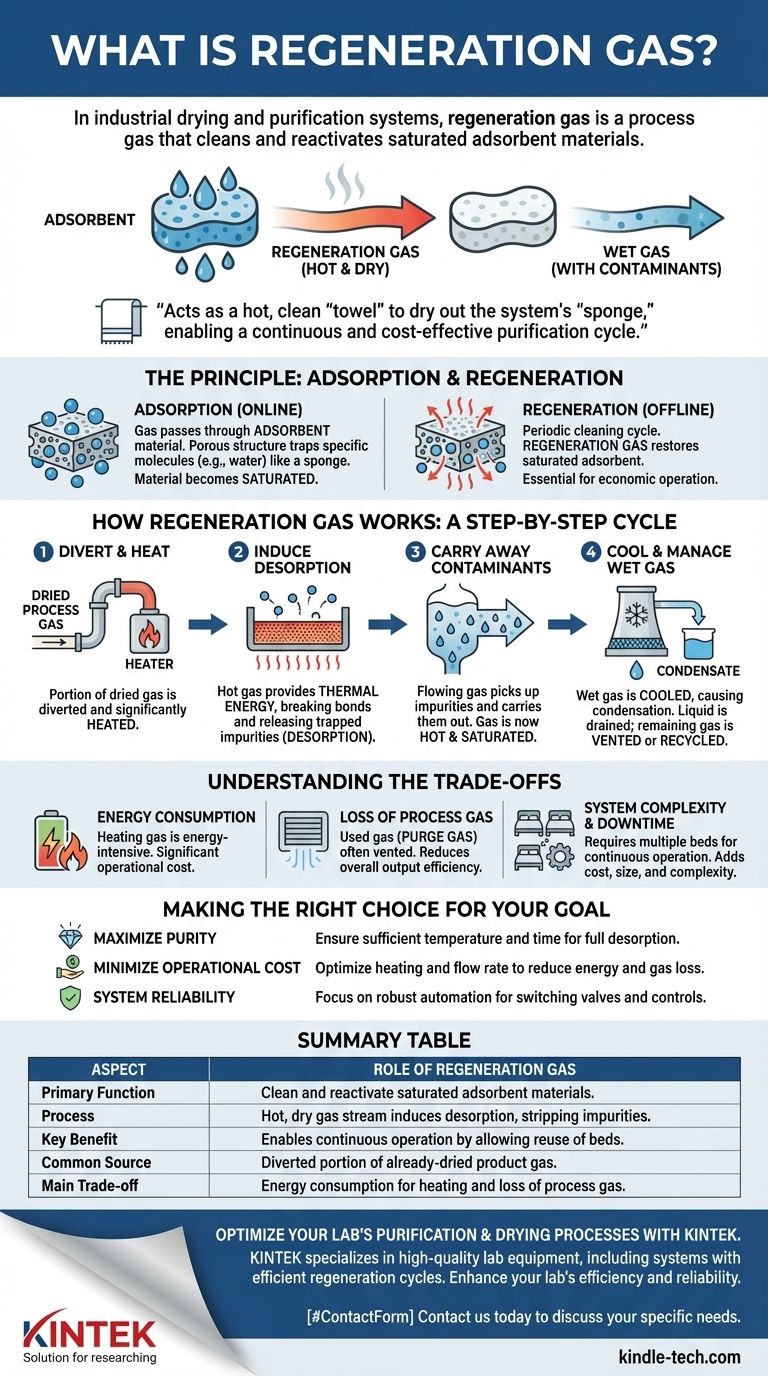

In industriellen Trocknungs- und Reinigungssystemen ist Regenerationsgas ein spezifischer Gasstrom, der zur Reinigung und Reaktivierung eines Materials verwendet wird, das mit Verunreinigungen gesättigt ist. Typischerweise wird ein Teil des bereits getrockneten Produktgases abgeleitet, erhitzt und dann über ein gesättigtes Filterbett (wie ein Trockenmittel) geleitet. Dieses heiße, trockene Gas löst die eingeschlossenen Verunreinigungen, wie z. B. Wasser, ab und „regeneriert“ so effektiv das Filterbett, damit es wieder verwendet werden kann.

Regenerationsgas ist keine einzigartige chemische Substanz, sondern ein Prozessgas, dem eine spezifische Aufgabe zugewiesen wird: die Wiederherstellung eines gesättigten Adsorptionsmaterials. Es fungiert als heißes, sauberes „Handtuch“, um den „Schwamm“ des Systems auszutrocknen, was einen kontinuierlichen und kosteneffizienten Reinigungszyklus ermöglicht.

Das Prinzip: Adsorption und Regeneration

Um das Regenerationsgas zu verstehen, muss man zuerst den Prozess verstehen, den es ermöglicht. Die meisten großtechnischen Gastrocknungsanlagen verwenden einen Prozess namens Adsorption, der einen periodischen Reinigungs- oder „Regenerations“-Zyklus erfordert.

Die Rolle von Adsorptionsmaterialien

Viele industrielle Prozesse erfordern die Entfernung von Verunreinigungen, wie z. B. Wasserdampf, aus einem Gasstrom. Dies geschieht oft, indem das Gas durch einen Behälter geleitet wird, der mit einem Adsorptionsmittel wie einem Trockenmittel oder einem Molekularsieb gefüllt ist.

Diese Materialien haben eine poröse Struktur, die wie ein Schwamm wirkt und spezifische Moleküle (das Adsorbat, z. B. Wasser) an ihrer Oberfläche einfängt, während das gewünschte Prozessgas hindurchströmen kann.

Erreichen der Sättigung

Dieser Adsorptions-"Schwamm" hat eine begrenzte Kapazität. Im Laufe der Zeit wird seine Oberfläche mit den eingefangenen Verunreinigungsmolekülen gefüllt. Wenn er nichts mehr aufnehmen kann, gilt er als gesättigt.

Zu diesem Zeitpunkt ist das Adsorptionsbett nicht mehr wirksam, und unerwünschte Verunreinigungen beginnen, mit dem Produktgas durchzutreten.

Die Notwendigkeit der Regeneration

Der Austausch des gesättigten Adsorptionsmaterials nach jedem Zyklus wäre extrem teuer. Stattdessen ist es weitaus wirtschaftlicher, es zu reinigen und wiederzuverwenden.

Dieser Prozess der Reinigung des Adsorptionsbetts durch Entfernung der eingeschlossenen Verunreinigungen wird als Regeneration bezeichnet. Dies ist die kritische Funktion, die das Regenerationsgas erfüllt.

Wie Regenerationsgas funktioniert: Ein Schritt-für-Schritt-Zyklus

Der Regenerationsprozess ist ein sorgfältig gesteuerter Zyklus, der ein Adsorptionsbett vorübergehend außer Betrieb nimmt, um es wiederherzustellen.

Schritt 1: Gas ableiten und erhitzen

Ein kleiner Teil des Hauptprozessgases, das bereits getrocknet wurde, wird vom Hauptstrom abgeleitet. Dieser trockene Gasstrom wird dann durch einen Erhitzer geleitet, wodurch seine Temperatur erheblich ansteigt.

Schritt 2: Desorption induzieren

Dieses heiße, extrem trockene Gas wird dann durch das gesättigte Adsorptionsbett geleitet. Die Hitze liefert die thermische Energie, die erforderlich ist, um die Bindungen zwischen den eingeschlossenen Verunreinigungsmolekülen (z. B. Wasser) und der Adsorberoberfläche zu lösen.

Dieses Freisetzen eingeschlossener Moleküle wird als Desorption bezeichnet.

Schritt 3: Verunreinigungen abführen

Während die Verunreinigungen freigesetzt werden, nimmt das strömende Regenerationsgas sie auf und transportiert sie aus dem Adsorptionsbehälter. Das Gas, das heiß und trocken eingetreten ist, ist nun heiß und mit genau den Verunreinigungen gesättigt, die es entfernt hat.

Schritt 4: Das feuchte Gas abkühlen und handhaben

Nach dem Austritt aus dem Behälter wird dieses feuchte Regenerationsgas abgekühlt. Beim Abkühlen kondensiert der mitgeführte Wasserdampf zu einer Flüssigkeit und kann aus dem System abgelassen werden. Das verbleibende Gas wird dann entweder abgeleitet oder komprimiert und dem Hauptprozess vorgelagert wieder zugeführt.

Verständnis der Kompromisse

Obwohl die Regeneration für einen wirtschaftlichen Betrieb unerlässlich ist, bringt sie inhärente Kosten und Designüberlegungen mit sich, die verwaltet werden müssen.

Energieverbrauch

Das Erhitzen des Regenerationsgases ist ein energieintensiver Prozess. Dies stellt einen der größten Betriebskosten für eine Gasentfeuchtungseinheit dar. Temperatur, Druck und Durchflussrate müssen sorgfältig optimiert werden, um eine vollständige Regeneration zu gewährleisten, ohne Energie zu verschwenden.

Verlust von Prozessgas

Das zur Regeneration verwendete Gas wird oft als Spülgas bezeichnet. In vielen Systemen wird dieses Gas nach Gebrauch aus dem Prozess abgelassen. Dies stellt einen direkten Verlust an wertvollem Produkt dar und verringert die Gesamteffizienz der Anlage. Anspruchsvollere Systeme können über Einrichtungen zur Rückgewinnung und Wiederverwendung dieses Gases verfügen, was jedoch zusätzliche Investitionskosten verursacht.

Systemkomplexität und Ausfallzeiten

Da ein Adsorptionsbett das Prozessgas während der Regeneration nicht trocknen kann, erfordern diese Systeme fast immer mindestens zwei parallele Betten. Ein Bett ist „online“ und führt die Adsorption durch, während das andere „offline“ regeneriert wird. Diese Doppelbettkonstruktion erhöht die Kosten, die Größe und die Komplexität des Systems.

Die richtige Wahl für Ihr Ziel treffen

Die Konstruktion und der Betrieb eines Regenerationsgassystems hängen vollständig von der Balance zwischen Leistung, Kosten und Effizienz ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit liegt: Stellen Sie sicher, dass die Regenerationstemperatur und -zeit ausreichen, um Verunreinigungen vollständig zu desorbieren und zu verhindern, dass diese Ihren Produktstrom während des nächsten Betriebszyklus beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Der Schlüssel liegt in der Optimierung der Heizung und Durchflussrate des Regenerationsgases, um den Energieverbrauch und den Verlust an Spülgas zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Systemzuverlässigkeit liegt: Konzentrieren Sie sich auf eine robuste Automatisierung der Schaltventile und Steuerungen, die den Zyklus zwischen dem Online- und dem regenerierenden Bett verwalten, da dies ein häufiger Fehlerpunkt ist.

Letztendlich ist die Beherrschung des Einsatzes von Regenerationsgas grundlegend für den Betrieb eines effizienten und effektiven kontinuierlichen Reinigungssystems.

Zusammenfassungstabelle:

| Aspekt | Rolle des Regenerationsgases |

|---|---|

| Hauptfunktion | Reinigung und Reaktivierung gesättigter Adsorptionsmittel (z. B. Trockenmittel). |

| Prozess | Ein heißer, trockener Gasstrom induziert die Desorption und löst eingeschlossene Verunreinigungen wie Wasser ab. |

| Hauptvorteil | Ermöglicht den kontinuierlichen Betrieb, da Adsorptionsbetten wiederverwendet statt ersetzt werden können. |

| Häufigste Quelle | Ein abgeleiteter Teil des bereits getrockneten Produktgases. |

| Wichtigster Kompromiss | Beinhaltet Energieverbrauch für das Erhitzen und einen Verlust an Prozessgas (Spülgas). |

Optimieren Sie die Reinigungs- und Trocknungsprozesse Ihres Labors mit KINTEK.

So wie Industriesysteme für einen effizienten, kontinuierlichen Betrieb auf Regenerationsgas angewiesen sind, benötigt Ihr Labor zuverlässige Geräte, um die Reinheit zu gewährleisten und die Kosten zu kontrollieren. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Systemen, die effiziente Regenerationszyklen für Trockenmittel und Filter beinhalten.

Wir verstehen das Gleichgewicht zwischen der Erzielung überlegener Reinheit und der Verwaltung der Betriebskosten. Unsere Lösungen sind darauf ausgelegt, die Effizienz und Zuverlässigkeit Ihres Labors zu verbessern.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können.

[#ContactForm]

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Goldplattierte Elektrode

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen