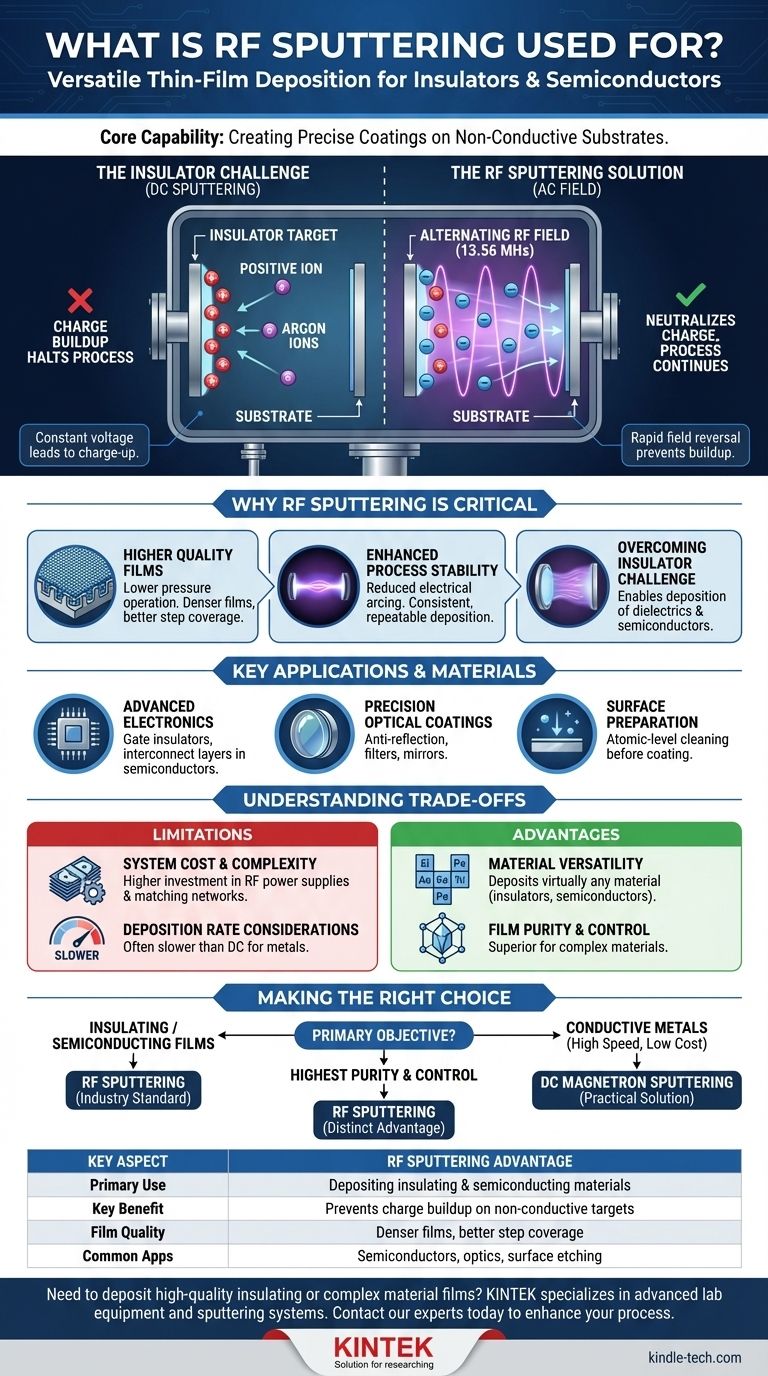

Im Kern ist das RF-Sputtern ein hochflexibles Dünnschichtabscheidungsverfahren zur Erzeugung präziser Beschichtungen auf einem Substrat. Seine wichtigste Fähigkeit ist jedoch die Abscheidung von Materialien, die elektrische Isolatoren oder Halbleiter sind. Dies macht es unverzichtbar für die Herstellung fortschrittlicher Elektronik, optischer Geräte und anderer Hightech-Komponenten, bei denen andere Methoden wie das DC-Sputtern versagen würden.

Die grundlegende Herausforderung beim Sputtern von Isoliermaterialien ist der Aufbau elektrischer Ladungen, der den Prozess schnell stoppt. Das RF-Sputtern löst dies durch die Verwendung eines abwechselnden Hochfrequenzfeldes und ist somit die Methode der Wahl für die Abscheidung der dielektrischen und halbleitenden Schichten, die für moderne Mikrochips und Präzisionsoptik unerlässlich sind.

Warum RF-Sputtern ein kritisches Abscheidungswerkzeug ist

Der Hauptvorteil des RF-Sputterns ergibt sich aus der Verwendung einer Wechselstromquelle (AC), typischerweise bei einer Radiofrequenz von 13,56 MHz. Dieser grundlegende Unterschied zum Gleichstromsputtern (DC) eröffnet einzigartige Möglichkeiten.

Die Herausforderung der Isolatoren meistern

Beim DC-Sputtern wird eine konstante negative Spannung auf das Targetmaterial angelegt. Dies funktioniert perfekt für leitfähige Targets, aber wenn das Target ein Isolator ist, sammeln sich positive Ionen auf seiner Oberfläche an.

Dieser Ladungsaufbau oder „Charge-up“ erzeugt ein entgegenwirkendes elektrisches Feld, das die einfallenden Ionen abstößt und den Sputterprozess schnell erlöschen lässt.

Die schnelle Umkehrung des elektrischen Feldes beim RF-Sputtern verhindert dies. Während einer Hälfte des Zyklus wird das Target von Ionen bombardiert, und während der anderen Hälfte wird es mit Elektronen geflutet, wodurch sich jegliche angesammelte positive Ladung neutralisiert und der Prozess unbegrenzt fortgesetzt werden kann.

Erreichen von qualitativ hochwertigeren Schichten

RF-Sputtern kann ein stabiles Plasma bei niedrigeren Betriebsdrucken aufrechterhalten als das Standard-DC-Sputtern.

Der Betrieb in einem höheren Vakuum bedeutet, dass weniger Gasmoleküle vorhanden sind, mit denen die gesputterten Atome auf ihrem Weg zum Substrat kollidieren können. Dies führt zu einem direkteren Weg, was zu dichteren Schichten und einer besseren Stufenabdeckung über komplexen Oberflächenstrukturen führt.

Die oszillierenden Elektronen im RF-Plasma ionisieren das Sputtergas auch effizienter, was im Vergleich zum DC-Sputtern bei gleichem niedrigem Druck zu höheren Abscheidungsraten führt.

Verbesserung der Prozessstabilität

Das beim RF-Sputtern verwendete Wechselfeld reduziert Lichtbögenbildung erheblich, was bei anderen Prozessen problematisch sein kann.

Dies führt zu einer stabileren und wiederholbareren Abscheidung, was für Fertigungsprozesse mit engen Toleranzen von entscheidender Bedeutung ist. Es vermeidet auch Probleme wie die „verschwindende Anode“ und gewährleistet eine gleichbleibende Leistung über lange Zeiträume.

Wichtige Anwendungen und Materialfähigkeiten

Die Fähigkeit, praktisch jedes Material abzuscheiden, macht das RF-Sputtern zu einer Eckpfeilertechnologie in mehreren fortschrittlichen Industrien.

Herstellung fortschrittlicher Elektronik

RF-Sputtern ist in der Halbleiterindustrie unerlässlich. Es wird zur Abscheidung der dünnen dielektrischen Schichten verwendet, die kritische Komponenten wie Gate-Isolatoren in Transistoren und Isolierschichten zwischen metallischen Verbindungen bilden.

Erstellung präziser optischer Beschichtungen

Das Verfahren wird häufig zur Herstellung komplexer optischer Filter, Antireflexbeschichtungen auf Linsen und reflektierender Beschichtungen für Spiegel eingesetzt. Die präzise Kontrolle über Dicke und Zusammensetzung dielektrischer Schichten ist hier ein wesentlicher Vorteil.

Sputtern zur Oberflächenvorbereitung

Über die Abscheidung hinaus ist der Sputterprozess selbst eine hochwirksame Reinigungsmethode. Durch die kurzzeitige Verwendung eines Substrats als Target können Oberflächenverunreinigungen auf atomarer Ebene weggeätzt werden, um eine ultrareine Oberfläche vor dem Auftragen einer Beschichtung vorzubereiten.

Verständnis der Kompromisse und Einschränkungen

Obwohl das RF-Sputtern leistungsstark ist, ist es nicht immer die ideale Wahl. Objektivität erfordert die Anerkennung seiner spezifischen Nachteile.

Systemkosten und Komplexität

Der Hauptnachteil des RF-Sputterns sind die Kosten. RF-Netzteile und ihre erforderlichen Impedanzanpassungsnetzwerke sind erheblich teurer und komplexer als ihre DC-Pendants.

Diese höheren Anfangsinvestitionen können es für Anwendungen, bei denen einfachere Methoden ausreichen, weniger wirtschaftlich machen.

Überlegungen zur Abscheidungsrate

Obwohl das RF-Sputtern bei niedrigen Drücken sehr effizient ist, kann das DC-Magnetronsputtern bei leitfähigen Metalltargets oft höhere Abscheidungsraten erzielen. Die Wahl hängt oft davon ab, ob die Filmqualität oder der reine Durchsatz Priorität hat.

Einschränkungen der Substratgröße

Historisch gesehen wurden RF-Sputteranlagen oft für kleinere Substratgrößen konstruiert, wie sie in der Forschung und Entwicklung oder bei der spezialisierten Halbleiterfertigung vorkommen. Die Skalierung der Technologie für sehr großflächige Anwendungen kann zusätzliche Herausforderungen mit sich bringen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Abscheidungsverfahrens hängt vollständig von dem Material ab, mit dem Sie arbeiten, und von Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von isolierenden oder halbleitenden Schichten liegt: RF-Sputtern ist die notwendige und branchenübliche Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Metalle bei hoher Geschwindigkeit und niedrigen Kosten liegt: Das DC-Magnetronsputtern ist oft die praktischere und wirtschaftlichere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Schichtreinheit und Prozesskontrolle für ein komplexes Material liegt: Die stabile, druckarme Arbeitsweise des RF-Sputterns bietet einen deutlichen Vorteil.

Letztendlich ermöglicht Ihnen das Verständnis der einzigartigen Fähigkeiten des RF-Sputterns die Auswahl des präzisen Werkzeugs, das zur Konstruktion von Materialien auf atomarer Ebene erforderlich ist.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Vorteil des RF-Sputterns |

|---|---|

| Hauptanwendung | Abscheidung von isolierenden (dielektrischen) und halbleitenden Materialien |

| Hauptvorteil | Verhindert Ladungsaufbau auf nicht leitfähigen Targets |

| Filmqualität | Dichtere Schichten, bessere Stufenabdeckung durch Niederdruckbetrieb |

| Häufige Anwendungen | Halbleiterfertigung, Präzisionsoptische Beschichtungen, Oberflächenätzen |

| Haupteinschränkung | Höhere Systemkosten und Komplexität im Vergleich zum DC-Sputtern |

Müssen Sie hochreine isolierende oder komplexe Materialschichten abscheiden?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Sputteranlagen, die auf F&E und Produktion zugeschnitten sind. Unsere Expertise kann Ihnen helfen, die richtige Abscheidungstechnologie auszuwählen, um überlegene Schichtqualität, Prozessstabilität und präzise Kontrolle für Ihre spezifischen Materialien zu erreichen – sei es für Halbleiter, Optik oder andere fortschrittliche Anwendungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Dünnschichtabscheidungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Prübsiebe und Siebmaschinen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen