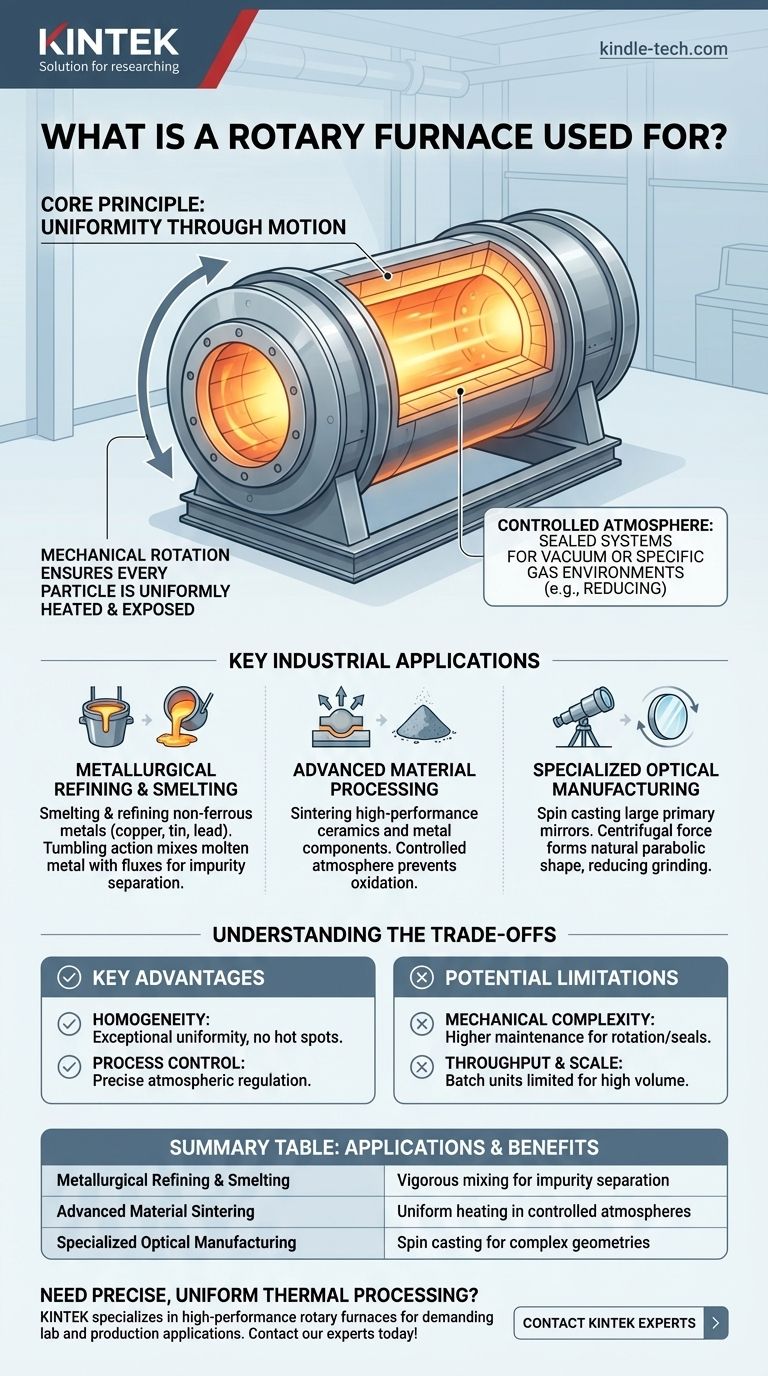

Im Kern ist ein Drehrohrofen ein Hochtemperatur-Industrieofen, der für Prozesse verwendet wird, die kontinuierliches Mischen, gleichmäßigen Wärmeübergang und kontrollierte atmosphärische Bedingungen erfordern. Seine Hauptanwendungen umfassen Metallurgie, fortschrittliche Materialverarbeitung und spezialisierte Fertigung, einschließlich des Schmelzens von Metallen wie Kupfer und Zinn, des Sinterns von Hochleistungsmaterialien und sogar der Herstellung großer optischer Spiegel.

Das entscheidende Merkmal eines Drehrohrofens ist seine Fähigkeit, durch mechanische Rotation sicherzustellen, dass jedes Partikel des zu verarbeitenden Materials gleichmäßig erhitzt und der gewünschten chemischen Umgebung ausgesetzt wird. Dies macht ihn unverzichtbar für Aufgaben, bei denen Homogenität entscheidend ist.

Das Kernprinzip: Gleichmäßigkeit durch Bewegung

Der grundlegende Vorteil eines Drehrohrofens ergibt sich aus seinem rotierenden zylindrischen Design. Im Gegensatz zu einem statischen Ofen, bei dem Material ungemischt liegen bleiben kann, garantiert die ständige Trommelbewegung Prozesskonsistenz.

Wie es funktioniert

Ein Drehrohrofen ist im Wesentlichen ein zylindrischer Mantel, der sich auf seiner horizontalen Achse dreht. Die Innenseite ist mit feuerfesten Materialien – hitzebeständigen Ziegeln oder Zementen – ausgekleidet, um den Stahlmantel vor extremen Temperaturen zu schützen, die 1000 °C überschreiten können.

Material wird an einem Ende eingeführt, und die Rotation bewirkt, dass es sich trommelt und sich progressiv zum anderen Ende bewegt, wodurch sichergestellt wird, dass jeder Teil der Charge der Wärmequelle und der inneren Atmosphäre ausgesetzt wird.

Die Bedeutung der Atmosphärenkontrolle

Viele Konstruktionen, insbesondere Drehrohröfen, sind geschlossene Systeme. Dies ermöglicht eine präzise Kontrolle der internen Umgebung und ermöglicht Prozesse, die in einem Vakuum oder unter einem bestimmten Gas, wie einer reduzierenden Atmosphäre, stattfinden müssen, um Oxidation zu verhindern.

Wichtige industrielle Anwendungen

Die einzigartige Kombination aus Wärme, Mischung und Atmosphärenkontrolle macht den Drehrohrofen vielseitig für verschiedene anspruchsvolle Anwendungen.

Metallurgische Raffination und Schmelzen

Dies ist ein primärer Anwendungsfall. Drehrohröfen werden zum Schmelzen und Raffinieren von Nichteisenmetallen verwendet. Die Trommelbewegung ist entscheidend für das Mischen von geschmolzenem Metall mit Flussmitteln, was hilft, Verunreinigungen in eine Schlackenschicht abzuscheiden.

Dieser Prozess ist effektiv für die Herstellung von Materialien wie niedrigreinen Barren, Kupferstein und verschiedenen Blei- oder Zinnlegierungen.

Verarbeitung fortschrittlicher Materialien

Für die Materialwissenschaft ist der Drehrohrofen ideal zum Sintern. Dieser Prozess verwendet Wärme, um Pulver zu einer festen Masse zu verschmelzen, ohne sie zu schmelzen.

Die kontrollierte Atmosphäre ist hier entscheidend, da sie unerwünschte chemische Reaktionen (wie Oxidation) verhindert, die die Eigenschaften des Endmaterials beeinträchtigen könnten. Dies ist entscheidend für die Herstellung von Hochleistungskeramiken und Metallkomponenten.

Spezialisierte optische Fertigung

In einer hochspezialisierten Anwendung werden Drehrohröfen in einem Prozess namens Schleuderguss verwendet, um große Primärspiegel für Teleskope herzustellen.

Geschmolzenes Glas wird im Ofen geschleudert. Die Zentrifugalkraft drückt das Glas an den Wänden nach oben und bildet auf natürliche Weise eine parabolische Oberfläche – die präzise Form, die für einen Teleskopspiegel benötigt wird, was den Bedarf an späterem Schleifen und Polieren drastisch reduziert.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der Drehrohrofen keine Universallösung. Das Verständnis seiner Vorteile und Einschränkungen ist der Schlüssel zur richtigen Anwendung.

Hauptvorteil: Homogenität

Der größte Vorteil ist die außergewöhnliche Gleichmäßigkeit des Endprodukts. Das ständige Mischen eliminiert Hotspots und gewährleistet konsistente chemische Reaktionen in der gesamten Charge.

Hauptvorteil: Prozesskontrolle

Die Möglichkeit, die Kammer abzudichten, ermöglicht eine unübertroffene Kontrolle über die Prozessatmosphäre, was in vielen offenen oder statischen Ofenkonstruktionen unmöglich ist.

Potenzielle Einschränkung: Mechanische Komplexität

Der rotierende Mechanismus, einschließlich des Antriebssystems und der Dichtungen, erhöht die mechanische Komplexität im Vergleich zu einem statischen Ofen. Dies kann zu höheren Wartungsanforderungen führen, um einen zuverlässigen Betrieb zu gewährleisten.

Potenzielle Einschränkung: Durchsatz und Skalierung

Obwohl große kontinuierlich arbeitende Drehrohröfen für die Verarbeitung von Schüttgütern existieren, sind hochspezialisierte Chargenanlagen (wie die für den Spiegelguss) naturgemäß in ihrem Durchsatz begrenzt. Das Design muss dem erforderlichen Produktionsvolumen entsprechen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen thermischen Verarbeitungstechnologie hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Metallraffination oder der Trennung von Verunreinigungen liegt: Die kräftige Mischwirkung eines Drehrohrofens ist ideal, um eine vollständige Wechselwirkung zwischen geschmolzenem Metall und Raffinationsmitteln zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Pulver oder Keramiken liegt: Die Kombination aus gleichmäßiger Erwärmung und präziser Atmosphärenkontrolle ist entscheidend für das Sintern von Materialien ohne Kontamination oder Oxidation.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, einzigartig geformter Glas- oder Keramikteile liegt: Die Schleudergussfähigkeit eines Drehrohrofens bietet einen deutlichen Vorteil bei der Formgebung komplexer Geometrien wie parabolischer Spiegel.

Letztendlich zeichnet sich der Drehrohrofen in jedem Hochtemperaturprozess aus, bei dem Konsistenz und Gleichmäßigkeit grundlegende Voraussetzungen für ein erfolgreiches Ergebnis sind.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Metallurgische Raffination & Schmelzen | Kräftiges Mischen zur Verunreinigungsabscheidung |

| Sintern fortschrittlicher Materialien | Gleichmäßige Erwärmung in kontrollierten Atmosphären |

| Spezialisierte optische Fertigung | Schleuderguss für komplexe Geometrien (z. B. Teleskopspiegel) |

| Allgemeine Hochtemperaturverarbeitung | Außergewöhnliche Produkthomogenität und -konsistenz |

Benötigen Sie präzise, gleichmäßige thermische Verarbeitung für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Drehrohröfen, die für anspruchsvolle Anwendungen wie Metallraffination, Materialsintern und fortschrittliche Keramiken entwickelt wurden. Unsere Lösungen gewährleisten die kontrollierte Atmosphäre und die konsistenten Ergebnisse, die Ihre Forschung oder Fertigung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren thermischen Verarbeitungsworkflow optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Wie funktioniert ein Rotationskalzinierer? Kontinuierliche Verarbeitung fester Stoffe mit hohem Durchsatz meistern

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Wie wird der Betriebsmodus der Bettoberfläche für einen Drehrohrofen ausgewählt? Optimierung der Wärmeübertragung und Materialhomogenität

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur