Im Wesentlichen ist die Siliziumkarbid (SiC) Chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Herstellungsprozess, der verwendet wird, um kristalline Siliziumkarbidfilme auf einem Substrat zu züchten. Dabei werden reaktive Gase, die Silizium und Kohlenstoff enthalten, in eine Kammer geleitet, wo hohe Temperaturen sie dazu bringen, zu reagieren und eine feste, hochreine SiC-Schicht Atom für Atom auf einer Zieloberfläche abzuscheiden. Diese Methode ist grundlegend für die Herstellung der nächsten Generation von Hochleistungs-Halbleiterbauelementen.

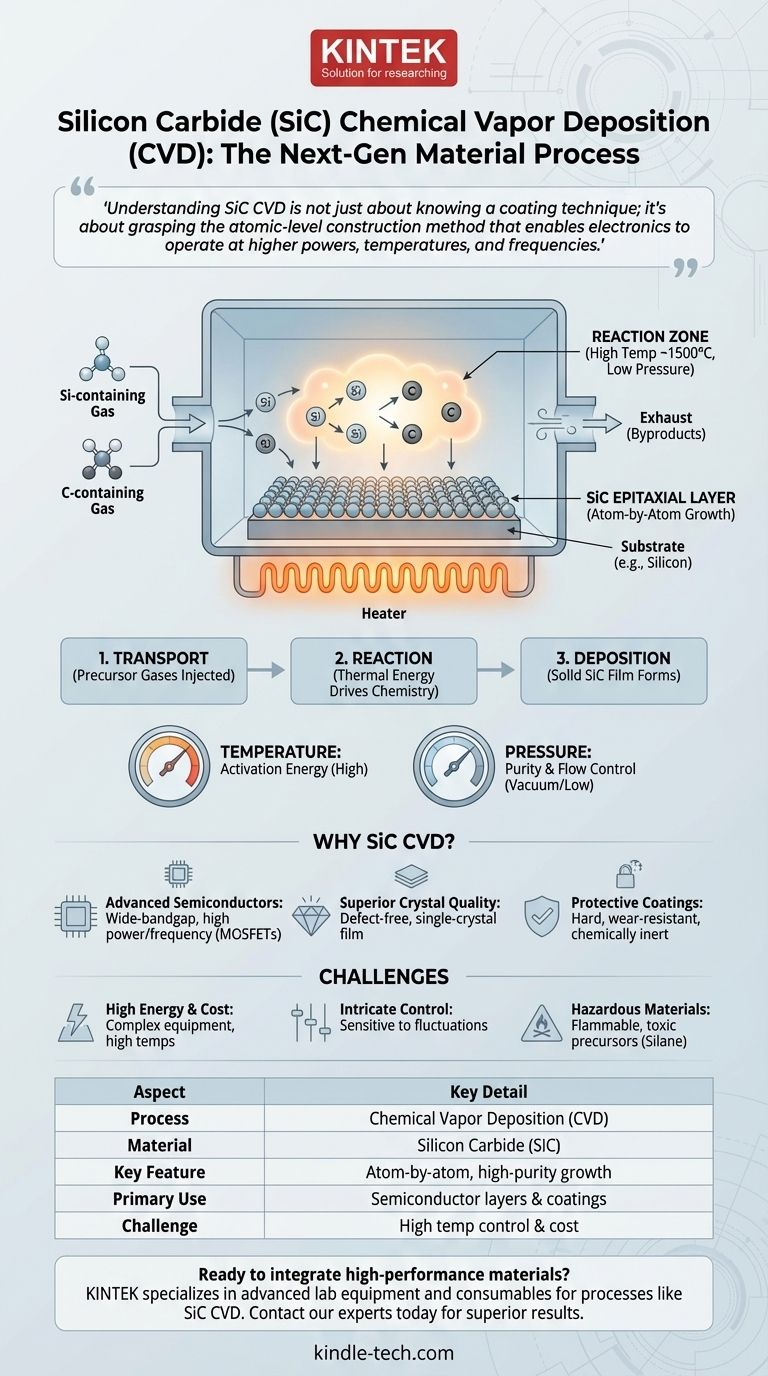

Das Verständnis von SiC-CVD bedeutet nicht nur, eine Beschichtungstechnik zu kennen; es geht darum, die Konstruktionsmethode auf atomarer Ebene zu verstehen, die es der Elektronik ermöglicht, bei höheren Leistungen, Temperaturen und Frequenzen zu arbeiten, als dies mit herkömmlichem Silizium möglich ist.

Wie die Chemische Gasphasenabscheidung grundsätzlich funktioniert

Die Stärke der CVD liegt in ihrer Fähigkeit, Materialien von Grund auf neu aufzubauen, beginnend mit Gasmolekülen. Der Prozess bietet ein außergewöhnliches Maß an Kontrolle über die Reinheit und Struktur des Endmaterials.

Das Kernprinzip: Gas zu Feststoff

Im Kern ist CVD ein Prozess, der flüchtige Prekursor-Gase in einen stabilen festen Film umwandelt. Ein Werkstück oder Substrat wird unter streng kontrollierten Bedingungen in eine Reaktionskammer gelegt.

Die Kammer wird dann mit spezifischen Gasen gefüllt. Diese Gase sind nicht das Endmaterial, sondern chemische Verbindungen, die die für den endgültigen Film benötigten Atome enthalten – in diesem Fall Silizium und Kohlenstoff.

Der Drei-Schritte-Prozess

Der Abscheidungsprozess kann in drei Hauptphasen unterteilt werden:

- Transport: Flüchtige Prekursor-Gase, wie eine Siliziumquelle (z. B. Silan, SiH₄) und eine Kohlenstoffquelle (z. B. Propan, C₃H₈), werden präzise in die Reaktionskammer injiziert.

- Reaktion: Das Substrat wird auf sehr hohe Temperaturen (oft über 1500 °C für SiC) erhitzt. Diese thermische Energie spaltet die Prekursor-Gase auf und treibt chemische Reaktionen auf der heißen Substratoberfläche an.

- Abscheidung: Das nichtflüchtige Produkt der Reaktion – festes Siliziumkarbid – scheidet sich auf dem Substrat ab und bildet einen dünnen, gleichmäßigen und oft einkristallinen Film. Überschüssige gasförmige Nebenprodukte werden aus der Kammer gepumpt.

Die kritische Rolle von Temperatur und Druck

Die Erzielung eines hochwertigen SiC-Films ist ohne präzise Umweltkontrolle unmöglich. Temperatur liefert die Aktivierungsenergie, die für das Eintreten der chemischen Reaktionen erforderlich ist.

Druck, der oft auf Vakuum- oder nahezu Vakuum-Niveau gehalten wird, ist ebenso entscheidend. Er gewährleistet die Reinheit der Umgebung, verhindert unerwünschte Reaktionen und hilft, den Fluss der reaktiven Gase zur Substratoberfläche für eine gleichmäßige Abscheidung zu steuern.

Warum SiC ein idealer Kandidat für CVD ist

Während CVD für viele Materialien verwendet wird, treibt ihre Kombination mit Siliziumkarbid eine Revolution in der Leistungselektronik und anderen anspruchsvollen Bereichen voran.

Herstellung fortschrittlicher Halbleiter

Herkömmliches Silizium stößt bei Hochleistungs-, Hochfrequenz- und Hochtemperaturanwendungen an seine Grenzen. SiC ist ein Wide-Bandgap-Halbleiter, was bedeutet, dass es viel höhere Spannungen und Temperaturen aushalten kann, bevor es zusammenbricht.

CVD ist die führende Methode zur Züchtung der ultrareinen, defektfreien epitaktischen Schichten von SiC, die für die Herstellung robuster und effizienter Leistungsbauelemente wie MOSFETs und Schottky-Dioden erforderlich sind.

Sicherstellung überragender Kristallqualität

Die Leistung eines Halbleiterbauelements ist direkt mit der Perfektion seines Kristallgitters verbunden. Das langsame, kontrollierte, schichtweise Wachstum, das durch CVD ermöglicht wird, ist für die Schaffung dieser Perfektion unerlässlich.

Dieses Maß an Präzision minimiert Defekte, die sonst Ladungen einfangen und die elektronische Leistung des Endgeräts beeinträchtigen würden, weshalb der Prozess ein hohes Maß an technischem Geschick erfordert, um ihn zu beherrschen.

Anwendungen in Schutzschichten

Über die Elektronik hinaus ist SiC unglaublich hart, chemisch inert und verschleißfest. Mit CVD kann eine dünne, aber langlebige SiC-Schicht auf Industriekomponenten wie Schneidwerkzeuge, Lager oder Pumpendichtungen aufgetragen werden, um deren Betriebslebensdauer dramatisch zu verlängern.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist SiC-CVD kein einfacher oder kostengünstiger Prozess. Er birgt erhebliche technische und betriebliche Herausforderungen.

Hohe Energie- und Ausrüstungskosten

Die extrem hohen Temperaturen, die für das Wachstum hochwertiger SiC-Kristalle erforderlich sind, bedeuten, dass der Prozess sehr energieintensiv ist. Die Reaktoren selbst müssen aus speziellen Materialien gebaut werden, die diesen rauen Bedingungen standhalten, was die Ausrüstung komplex und teuer macht.

Komplexe Prozesskontrolle

Der Erfolg hängt von einer akribischen Kontrolle ab. Winzige Schwankungen in Temperatur, Druck oder Gasflussraten können Defekte in die Kristallstruktur einführen, wodurch der endgültige Wafer unbrauchbar wird. Die Aufrechterhaltung der Gleichmäßigkeit über ein großes Substrat ist eine große technische Hürde.

Gefährliche Prekursor-Materialien

Die im Prozess verwendeten Prekursor-Gase, wie Silan, können hochentzündlich und toxisch sein. Der sichere Umgang, die Lagerung und die Lieferung dieser Materialien erfordern strenge Sicherheitsprotokolle und spezialisierte Infrastruktur.

So wenden Sie dies auf Ihr Projekt an

Ihre Entscheidung, SiC-CVD zu verwenden oder zu spezifizieren, hängt vollständig von den Leistungsanforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Leistungselektronik liegt: CVD ist der wesentliche, nicht verhandelbare Prozess für das Wachstum der aktiven epitaktischen Schichten, die für SiC-MOSFETs, Dioden und andere Leistungsschalter benötigt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von SiC-Bulk-Wafern (Substraten) liegt: Ein verwandter Hochtemperaturprozess namens Physical Vapor Transport (PVT) wird typischerweise zur Erzeugung des anfänglichen Bulk-Kristall-Ingots verwendet, aber CVD wird dann verwendet, um die kritischen Bauelementschichten auf den geschnittenen Wafern zu züchten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung extrem harter, verschleißfester Beschichtungen liegt: CVD ist eine ausgezeichnete Wahl für die Abscheidung eines dünnen, gleichmäßigen und stark haftenden SiC-Films auf Komponenten, die in rauen mechanischen oder chemischen Umgebungen betrieben werden.

Letztendlich ist SiC-CVD die entscheidende Schlüsseltechnologie, die die überlegenen Eigenschaften von Siliziumkarbid für anspruchsvolle reale Anwendungen erschließt.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozesstyp | Chemische Gasphasenabscheidung (CVD) |

| Material | Siliziumkarbid (SiC) |

| Hauptmerkmal | Atom-für-Atom, hochreines kristallines Filmwachstum |

| Primäre Verwendung | Epitaktische Halbleiterschichten & Schutzschichten |

| Hauptherausforderung | Hochtemperatur-Prozesskontrolle & hohe Kosten |

Bereit, Hochleistungsmaterialien in den Arbeitsablauf Ihres Labors zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für modernste Prozesse wie SiC-CVD benötigt werden. Ob Sie Halbleiter der nächsten Generation entwickeln oder langlebige Beschichtungen für Industriekomponenten benötigen, unser Fachwissen unterstützt Ihre Innovation. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

Andere fragen auch

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen