Im Wesentlichen ist die Sintertemperatur die spezifische, kontrollierte Temperatur, die verwendet wird, um ein verdichtetes Pulver in eine feste, zusammenhängende Masse umzuwandeln. Dieser Prozess, bekannt als Sintern, funktioniert, indem das Material auf einen Punkt erhitzt wird, der hoch genug ist, um die Bindung von Atomen zwischen den Partikeln zu bewirken, aber niedrig genug, um ein vollständiges Schmelzen des Objekts zu vermeiden.

Die Kernherausforderung beim Sintern ist ein Balanceakt. Die Temperatur muss heiß genug sein, um die Atome zur Diffusion und zum Verschweißen der Partikel anzuregen, aber sie muss strikt unter dem Schmelzpunkt des Materials bleiben, um die Form und Integrität des Teils zu erhalten.

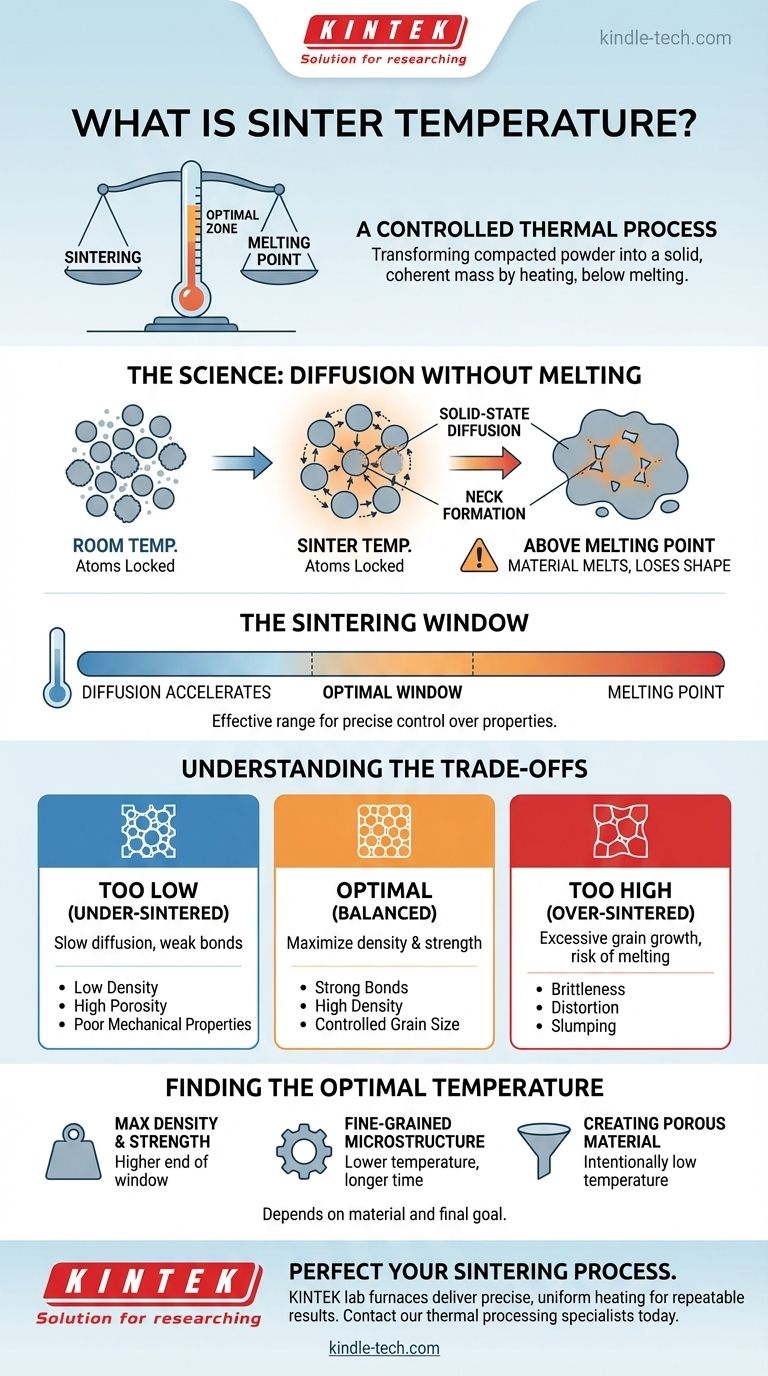

Die Wissenschaft hinter dem Sintern: Diffusion ohne Schmelzen

Sintern ist ein thermischer Prozess, der pulverförmigen Materialien Festigkeit und Dichte verleiht. Die gewählte Temperatur ist die wichtigste einzelne Variable, die das Ergebnis steuert.

Aktivierung der Atomdiffusion

Bei Raumtemperatur sind die Atome in einem verdichteten Pulver fixiert. Wenn das Material auf seine Sintertemperatur erhitzt wird, gewinnen die Atome genügend thermische Energie, um sich zu bewegen.

Diese Bewegung, die als Festkörperdiffusion bezeichnet wird, ermöglicht es den Atomen, über die Grenzen der Kontaktpartikel zu wandern. Sie bilden kleine Brücken oder „Hälse“, die die einzelnen Partikel miteinander verschmelzen und ein loses Gefüge in ein starkes, einheitliches Teil verwandeln.

Warum das Bleiben unter dem Schmelzpunkt entscheidend ist

Wenn die Temperatur den Schmelzpunkt des Materials überschreitet, handelt es sich bei dem Prozess nicht mehr um Sintern, sondern um Schmelzen. Das Material verflüssigt sich, verliert seine Form und kollabiert.

Das Ziel des Sinterns ist es, Verdichtung und Festigkeit zu erreichen, während sich das Material noch im festen Zustand befindet. Dies bewahrt die beabsichtigte Geometrie des Bauteils, was unmöglich ist, wenn ein weit verbreitetes Schmelzen auftritt.

Das Konzept eines „Sinterfensters“

Für jedes gegebene Material gibt es nicht nur eine einzige perfekte Temperatur, sondern ein „Sinterfenster“. Dies ist der effektive Temperaturbereich zwischen dem Punkt, an dem die Diffusion beschleunigt beginnt, und dem Schmelzpunkt des Materials.

Das Arbeiten innerhalb dieses Fensters ermöglicht eine präzise Kontrolle über die End-Eigenschaften des Materials.

Die Kompromisse bei der Temperaturauswahl verstehen

Die Wahl einer Temperatur innerhalb des Sinterfensters beinhaltet kritische Kompromisse, die sich direkt auf die Qualität und Leistung des Endprodukts auswirken.

Das Risiko einer unzureichenden Temperatur

Ist die Temperatur zu niedrig, ist die Atomdiffusion langsam und unvollständig. Dies führt zu schwachen Bindungen zwischen den Partikeln.

Das fertige Teil weist eine geringe Dichte, eine hohe Porosität und schlechte mechanische Eigenschaften auf. Dies wird als „unter-gesinterter“ Zustand bezeichnet.

Die Gefahr einer übermäßigen Temperatur

Ist die Temperatur zu hoch, auch wenn sie unter dem Schmelzpunkt liegt, können negative Auswirkungen auftreten. Das Hauptrisiko ist das übermäßige Kornwachstum, bei dem kleinere Kristallkörner zu größeren verschmelzen. Dies kann das Material oft spröder machen.

In extremen Fällen können Temperaturen nahe dem Schmelzpunkt dazu führen, dass das Teil einsinkt, sich verzieht oder lokal schmilzt, wodurch seine Maßhaltigkeit ruiniert wird. Dies ist ein „über-gesinterter“ Zustand.

Abwägung zwischen Dichte und Korngröße

Es besteht eine ständige Spannung zwischen der Erzielung einer hohen Dichte und der Beibehaltung einer feinen Kornstruktur. Höhere Temperaturen erhöhen im Allgemeinen die Verdichtungsrate, beschleunigen aber auch das Kornwachstum.

Die ideale Sintertemperatur ist eine, die die Dichte maximiert, während die Korngröße innerhalb der gewünschten Spezifikation für die Anwendung des Materials gehalten wird.

Die optimale Sintertemperatur finden

Die richtige Temperatur ist keine universelle Konstante, sondern hängt vollständig von Ihrem Material und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie werden wahrscheinlich am oberen Ende des Sinterfensters des Materials arbeiten und die Zeit sorgfältig steuern, um übermäßiges Kornwachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinkörnigen Mikrostruktur für Zähigkeit oder Härte liegt: Sie können eine niedrigere Temperatur für eine längere Dauer verwenden oder fortschrittliche Sinterverfahren einsetzen, um das Kornwachstum zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines porösen Materials liegt (z. B. für einen Filter): Sie werden absichtlich eine niedrigere Temperatur verwenden, um starke Bindungen zwischen den Partikeln zu bilden, ohne die Lücken zwischen ihnen vollständig zu schließen.

Letztendlich ist die Beherrschung der Sintertemperatur der Schlüssel zur präzisen Gestaltung der endgültigen Mikrostruktur und Leistung Ihres Bauteils.

Zusammenfassungstabelle:

| Auswirkung der Sintertemperatur | Ergebnis |

|---|---|

| Zu niedrig | Schwache Bindungen, geringe Dichte, hohe Porosität (unter-gesintert) |

| Optimal | Starke Bindungen, hohe Dichte, kontrollierte Korngröße |

| Zu hoch | Übermäßiges Kornwachstum, Verzug, Sprödigkeit (über-gesintert) |

Bereit, Ihren Sinterprozess zu perfektionieren?

Das Erreichen der präzisen Sintertemperatur ist entscheidend für die Dichte, Festigkeit und Mikrostruktur Ihrer Bauteile. Die Experten von KINTEK verstehen das empfindliche Gleichgewicht, das für erfolgreiches Sintern erforderlich ist.

Wir liefern hochwertige Laboröfen und Verbrauchsmaterialien, die die präzise, gleichmäßige Erwärmung liefern, die für wiederholbare Ergebnisse unerlässlich ist. Ob Sie mit Metallen, Keramiken oder fortschrittlichen Legierungen arbeiten, unsere Ausrüstung ist darauf ausgelegt, Ihnen bei der Beherrschung Ihrer thermischen Prozesse zu helfen.

Lassen Sie KINTEK Ihr Partner für Präzision sein.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Prozesse, um zu besprechen, wie unsere Lösungen Ihre Sinterergebnisse optimieren und Ihre Produktleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse