Vereinfacht ausgedrückt ist Sintern ein Hochtemperatur-Sinterprozess, der einen porösen, kreideartigen Block aus Dentalmaterial in eine feste, dichte und endgültige Restauration umwandelt. Er verschmilzt die Partikel des Materials miteinander, ohne sie zu schmelzen, ähnlich wie das Verdichten eines Schneeballs zu einem harten Eisball durch Druck und Zeit. Dieser Prozess verleiht Materialien wie Zirkonoxid ihre außergewöhnliche Festigkeit und ästhetischen Eigenschaften.

Das Sintern ist nicht nur ein Schritt im Prozess; es ist die grundlegende Umwandlung, die moderne, hochfeste Keramikrestaurationen ermöglicht. Es schlägt die Brücke zwischen einem zerbrechlichen, leicht zu fertigenden Vormaterial und der endgültigen, dauerhaften Krone oder Brücke.

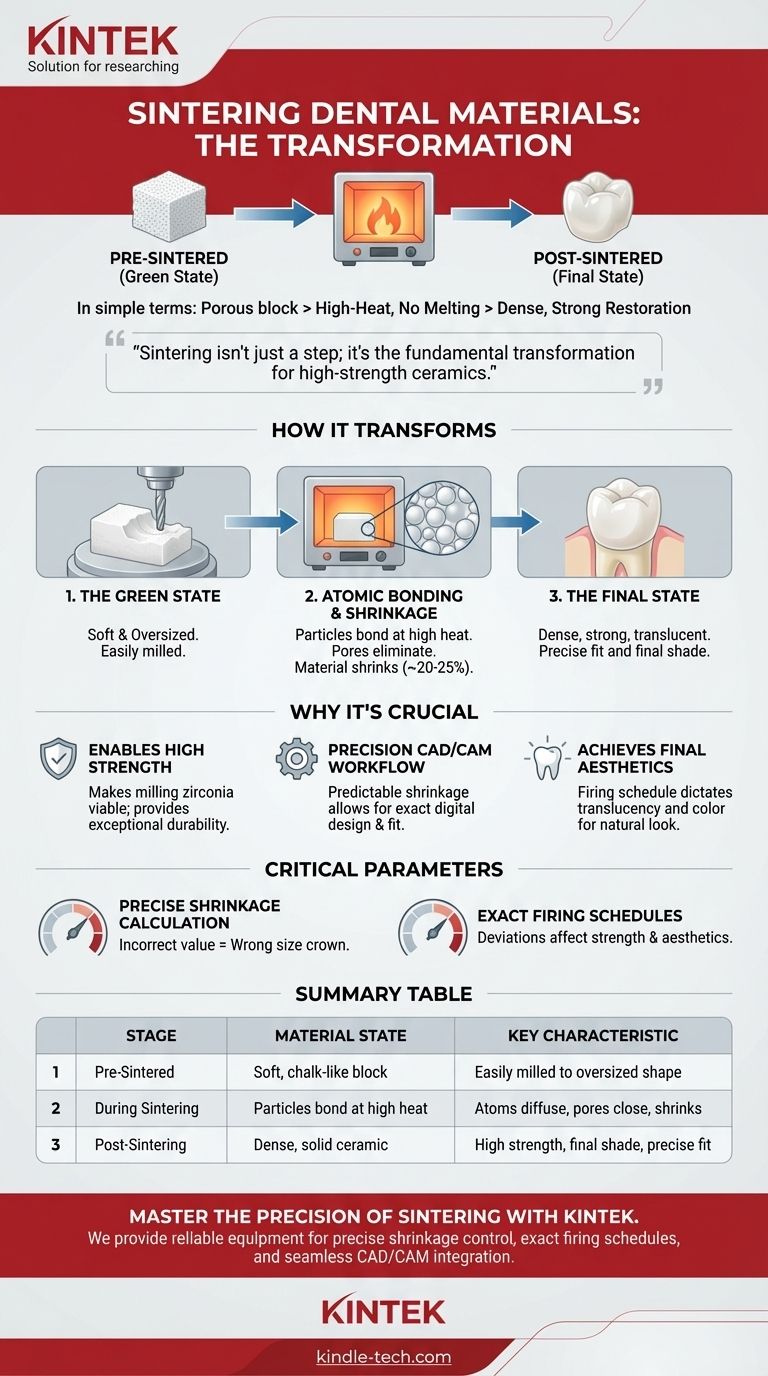

Wie Sintern Dentalmaterialien transformiert

Um das Sintern zu verstehen, muss man zunächst den Weg des Materials von einem weichen Block zu einer endgültigen, robusten Restauration nachvollziehen. Der Prozess beinhaltet eine radikale Veränderung der physikalischen Eigenschaften des Materials.

Der „Grünzustand“: Das ungebrannte Material

Vor dem Sintern liegt eine Keramik wie Zirkonoxid in einem „Grünzustand“ oder einer „vorgesinterten“ Form vor. In diesem Stadium hat es die Konsistenz eines Stücks Kreide.

Diese Weichheit ist beabsichtigt. Sie ermöglicht es zahntechnischen Laboren, die Krone, Brücke oder Kappe mit minimalem Verschleiß der Fräswerkzeuge einfach aus einem Materialblock mittels eines CAD/CAM-Systems herauszufräsen. Die Restauration wird proportional größer gefräst, um den nächsten Schritt zu berücksichtigen.

Der Prozess auf atomarer Ebene: Verschmelzen ohne Schmelzen

Die gefräste Restauration wird dann in einen speziellen Hochtemperaturofen gegeben. Wenn die Temperatur steigt – weit unterhalb des Schmelzpunkts des Materials – beginnen die einzelnen Partikel des Keramikpulvers zu binden.

Atome diffundieren über die Grenzen der Partikel, wodurch die Kontaktpunkte wachsen und verschmelzen. Dadurch werden die Poren zwischen den Partikeln beseitigt, und die gesamte Struktur zieht sich zu einer dichten, festen Masse zusammen.

Der Endzustand: Festigkeit und Schrumpfung

Wenn die Poren eliminiert werden, geschehen zwei entscheidende Dinge:

- Schrumpfung: Das Material schrumpft erheblich und vorhersagbar, oft um 20–25 %. Die Dentalsoftware und der Zahntechniker müssen diese Schrumpfung präzise berechnen, um sicherzustellen, dass die endgültige Restauration perfekt auf den Zahn des Patienten passt.

- Verdichtung: Das Material wird unglaublich dicht und hart. Das einst kreideartige Zirkonoxid wird in eines der stärksten und bruchfestesten Materialien verwandelt, die heute in der Zahnheilkunde verwendet werden. Es erhält auch seine endgültige Transluzenz und Farbe.

Warum Sintern für die moderne Zahnheilkunde entscheidend ist

Das Sintern ist nicht nur ein interessanter wissenschaftlicher Prozess; es ist die ermöglichende Technologie hinter den heute am häufigsten verwendeten zahnfarbenen Restaurationen.

Ermöglichung hochfester Keramiken (Zirkonoxid)

Vollständig gesintertes Zirkonoxid ist zu hart, um es in einem Dentallabor effizient zu fräsen. Der Prozess wäre langsam, teuer und würde die Fräswerkzeuge schnell zerstören.

Das Sintern bietet die perfekte Lösung: Das Material wird im weichen Zustand gefräst und dann gesintert, um seinen endgültigen, superstarken Zustand zu erreichen. Ohne Sintern wären monolithische Zirkonoxid-Restaurationen keine praktikable Option.

Präzision durch den CAD/CAM-Workflow

Der digitale Zahnheilkunde-Workflow stützt sich auf die Vorhersagbarkeit des Sinterns. Ein digitaler Scan des Patientenmundes wird zur Gestaltung einer Restauration verwendet. Die Software vergrößert das Design dann automatisch, um den exakten Schrumpfungsanteil des verwendeten Zirkonoxidblocks auszugleichen.

Die überdimensionierte Restauration wird gefräst und anschließend gesintert, wobei sie auf die präzisen, beabsichtigten Abmessungen für einen perfekten Sitz schrumpft.

Erreichen der endgültigen Ästhetik

Der Sinterprozess ist auch für die Ästhetik von entscheidender Bedeutung. Das Brennprotokoll – die spezifischen Temperaturen und Zeiten im Ofen – hat einen direkten Einfluss auf die endgültige Transluzenz und Farbe des Materials.

Richtiges Sintern stellt sicher, dass die Restauration zum gewünschten Zahnfarbton passt und das Licht auf natürliche Weise hindurchlässt, wodurch ein flacher, opaker Eindruck vermieden wird.

Verständnis der Kompromisse und Schlüsselparameter

Obwohl unerlässlich, muss der Sinterprozess perfekt kontrolliert werden. Fehler in dieser Phase können die gesamte Restauration beeinträchtigen.

Der kritische Faktor der Schrumpfung

Die bedeutendste Variable ist die Schrumpfung. Jede Charge und Marke von Zirkonoxid hat einen spezifischen Schrumpfungsfaktor, der in die CAD/CAM-Software einprogrammiert werden muss. Ein falscher Wert führt zu einer Krone, die entweder zu klein oder zu groß ist und somit unbrauchbar wird.

Die Bedeutung der Brennprotokolle

Die Einhaltung des vom Hersteller empfohlenen Brennprotokolls ist nicht verhandelbar. Zu schnelles oder bei falscher Temperatur zu sinterndes Material kann innere Spannungen erzeugen, die Festigkeit verringern oder die Transluzenz und den Farbton der Keramik negativ beeinflussen.

Nicht alle Materialien werden gesintert

Es ist wichtig zu beachten, dass das Sintern hauptsächlich mit Keramiken wie Zirkonoxid und einigen Metallpulvern (SLM/DMLS) in Verbindung gebracht wird. Andere Dentalmaterialien haben unterschiedliche Verarbeitungsmethoden. Beispielsweise wird Lithiumdisilikat (e.max) typischerweise gepresst oder gefräst und dann in einem Glasurbrandofen kristallisiert, während herkömmliche Metallkronen aus geschmolzenem Metalllegierung gegossen werden.

Anwendung auf Ihr Ziel

Das Verständnis des Sinterns hilft Ihnen, die technische Präzision zu schätzen, die für moderne Restaurationen erforderlich ist. Ihre Erkenntnisse hängen von Ihrer Rolle im Prozess ab.

- Wenn Sie Kliniker sind: Vertrauen Sie darauf, dass Ihr Dentallabor diesen kritischen Prozess beherrscht. Probleme mit der Passform, Festigkeit oder Farbe einer Zirkonoxid-Restauration lassen sich oft auf eine Abweichung im Sinterprotokoll zurückführen.

- Wenn Sie Zahntechniker sind: Erkennen Sie, dass der Sinterofen eines der wichtigsten Geräte ist, das Sie besitzen. Akribische Kalibrierung, Einhaltung der Herstelleranweisungen und präzise Schrumpfungsberechnungen sind die Grundlage einer erfolgreichen Restauration.

- Wenn Sie Student oder Patient sind: Würdigen Sie, dass dieser hochentwickelte Erhitzungsprozess es ermöglicht, eine starke, schöne, zahnfarbene Krone zu haben, die mit digitaler Präzision entworfen und hergestellt wird.

Letztendlich ist das Sintern der unsichtbare, aber wesentliche Schritt, der eine einfache digitale Datei in ein dauerhaftes, lebensechtes Teil des Lächelns eines Patienten verwandelt.

Zusammenfassungstabelle:

| Phase | Materialzustand | Schlüsselmerkmal |

|---|---|---|

| Vorgesintert (Grünzustand) | Weicher, kreideartiger Block | Leicht zu einer übergroßen Form zu fräsen |

| Während des Sinterns | Partikel binden bei hoher Hitze | Atome diffundieren, Poren schließen sich, Material schrumpft |

| Nach dem Sintern | Dichte, feste Keramik | Hohe Festigkeit, endgültige Farbe, präziser Sitz |

Meistern Sie die Präzision des Sinterns mit KINTEK.

Als führender Anbieter von Laborgeräten und Verbrauchsmaterialien weiß KINTEK, dass ein zuverlässiger Sinterofen der Eckpfeiler eines erfolgreichen Dentallabors ist. Richtiges Sintern ist nicht verhandelbar, um die Festigkeit, Passform und Ästhetik zu erreichen, die Ihre Kunden von Zirkonoxid-Restaurationen erwarten.

Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung haben, um:

- Eine präzise Schrumpfungskontrolle für perfekt sitzende Kronen und Brücken zu gewährleisten.

- Exakte Brennprotokolle einzuhalten, um die Materialfestigkeit und Transluzenz zu maximieren.

- Nahtlos in Ihren digitalen CAD/CAM-Workflow für konsistente, qualitativ hochwertige Ergebnisse zu integrieren.

Steigern Sie die Fähigkeiten Ihres Labors. Kontaktieren Sie noch heute unsere Spezialisten für Dentalgeräte, um die perfekte Sinterlösung für Ihre Anforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität