Im Kern ist das keramische Sintern eine thermische Hochtemperaturbehandlung, die ein Kompaktat aus losem Keramikpulver in ein dichtes, festes Objekt umwandelt. Durch eine Kombination aus Hitze und manchmal Druck verschmelzen einzelne Partikel – ohne jemals zu schmelzen – um die Porosität drastisch zu reduzieren und die Festigkeit, Härte und Stabilität des Materials erheblich zu erhöhen.

Die grundlegende Herausforderung in der Keramik besteht darin, ein zerbrechliches Pulver in einen dauerhaften, hochleistungsfähigen Feststoff zu verwandeln. Das Sintern löst dies, indem es kontrollierte Hitze nutzt, um die Bindung auf atomarer Ebene zwischen den Partikeln voranzutreiben und sie effektiv zu einer einheitlichen, dichten Struktur zu verschweißen.

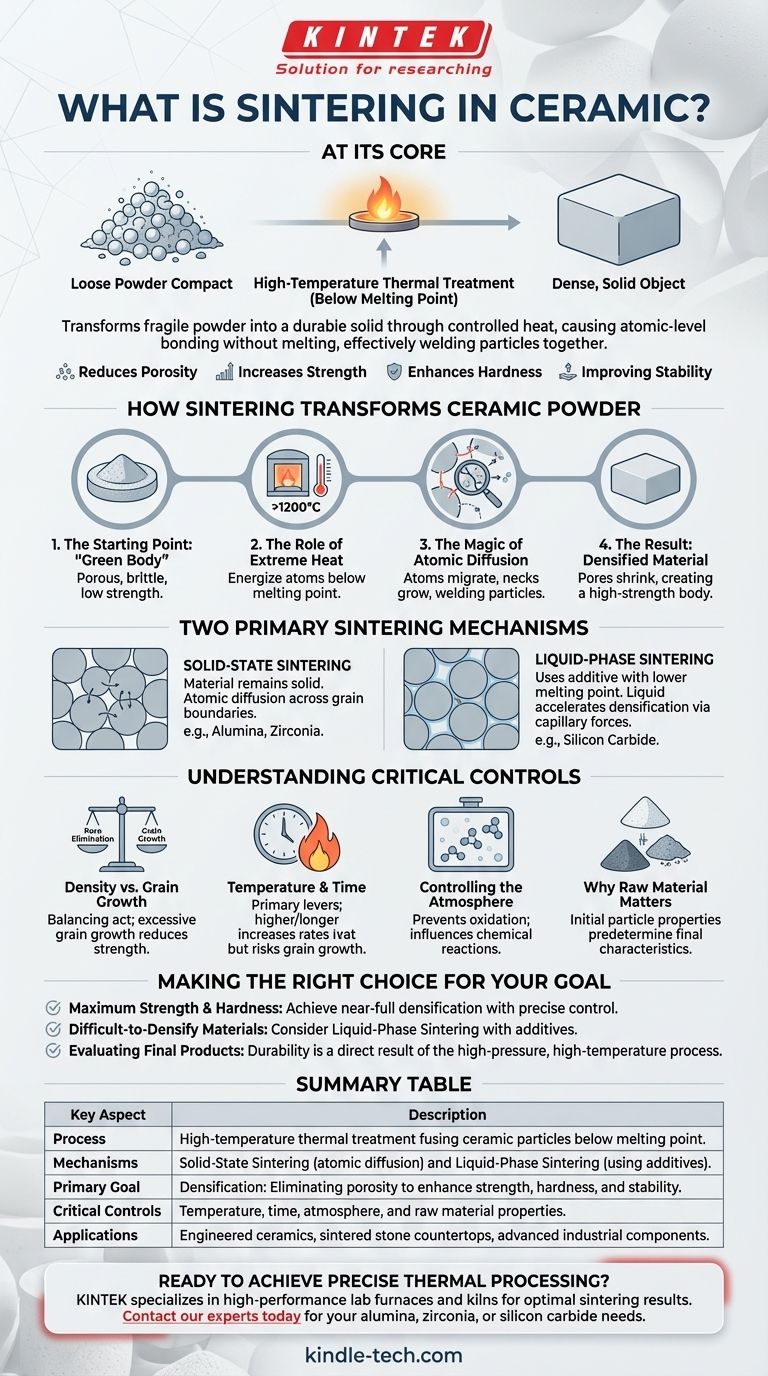

Wie Sintern Keramikpulver grundlegend transformiert

Sintern ist nicht nur Trocknen oder Backen; es ist ein komplexer Prozess der Materialumwandlung, der die endgültigen Eigenschaften der Keramik bestimmt.

Der Ausgangspunkt: Der „Grünling“

Der Prozess beginnt mit einem „Grünling“, einem Keramikpulver (wie Siliziumdioxid, Ton oder Zirkonoxid), das in die gewünschte Form gepresst oder geformt wurde. In diesem Stadium ist das Objekt porös, spröde und hat eine sehr geringe mechanische Festigkeit.

Die Rolle extremer Hitze

Der Grünling wird in einen Ofen gelegt und auf eine sehr hohe Temperatur erhitzt, oft über 1200 °C. Entscheidend ist, dass diese Temperatur unter dem Schmelzpunkt des Materials gehalten wird. Ziel ist es nicht, die Keramik zu verflüssigen, sondern ihre Atome zu energetisieren.

Die Magie der atomaren Diffusion

Bei diesen erhöhten Temperaturen werden Atome an den Kontaktpunkten zwischen Pulverpartikeln hochmobil. Sie beginnen, über die Grenzen benachbarter Partikel zu wandern oder zu diffundieren. Diese Bewegung führt dazu, dass die Hälse zwischen den Partikeln wachsen und sie effektiv miteinander verschweißt werden.

Das Ergebnis: Ein verdichtetes, hochfestes Material

Wenn die Partikel verschmelzen, schrumpfen die leeren Räume (Poren) zwischen ihnen und werden allmählich eliminiert. Dieser Prozess, bekannt als Verdichtung, ist das primäre Ziel des Sinterns. Das resultierende Objekt ist ein fester, nicht poröser Körper mit der hohen Festigkeit, Härte und thermischen Stabilität, die für technische Keramiken charakteristisch sind.

Die zwei primären Sintermechanismen

Die genaue Sintermethode hängt vom spezifischen zu verarbeitenden Keramikmaterial ab.

Festphasensintern

Dies ist die häufigste Form, die für Materialien wie Aluminiumoxid und Zirkonoxid verwendet wird. Der gesamte Prozess findet statt, während das Material im festen Zustand bleibt. Der Materialtransport erfolgt ausschließlich durch atomare Diffusion über die Korngrenzen der Partikel.

Flüssigphasensintern

Diese Methode wird für Materialien verwendet, die sehr schwer zu verdichten sind, wie Siliziumkarbid. Eine kleine Menge eines Zusatzstoffs wird mit dem primären Keramikpulver gemischt. Dieser Zusatzstoff hat einen niedrigeren Schmelzpunkt und bildet bei der Sintertemperatur eine Flüssigkeit.

Diese Flüssigkeit benetzt die festen Partikel und zieht sie durch Kapillarkräfte zusammen, wodurch der Verdichtungsprozess dramatisch beschleunigt wird, bevor sie beim Abkühlen erstarrt.

Verständnis der Kompromisse und kritischen Kontrollen

Die Optimierung des Sinterprozesses ist entscheidend, um die gewünschten physikalischen Eigenschaften zu erreichen. Es ist ein Balanceakt mehrerer Schlüsselparameter.

Das Gleichgewicht zwischen Dichte und Kornwachstum

Während das Ziel darin besteht, Poren zu eliminieren, kann ein zu langes Verbleiben der Keramik bei hohen Temperaturen dazu führen, dass die einzelnen Kristalle oder „Körner“ übermäßig groß werden. Übermäßig große Körner können innere Spannungen erzeugen und die endgültige Festigkeit und Bruchzähigkeit des Materials tatsächlich verringern.

Der Einfluss von Temperatur und Zeit

Temperatur und Zeit sind die primären Hebel zur Steuerung des Prozesses. Eine höhere Temperatur oder längere Dauer erhöht die Diffusions- und Verdichtungsrate, erhöht aber auch das Risiko unerwünschten Kornwachstums. Diese Parameter werden für jedes spezifische Material sorgfältig entwickelt.

Kontrolle der Atmosphäre

Die Gasumgebung im Ofen kann die chemischen Reaktionen während des Sinterns beeinflussen. Eine kontrollierte Atmosphäre (z. B. Inertgas, Vakuum oder reaktives Gas) wird oft verwendet, um Oxidation oder andere unerwünschte Effekte zu verhindern.

Warum Rohmaterial wichtig ist

Der Prozess beginnt mit dem Pulver. Die Größe, Form und chemische Zusammensetzung der Ausgangspartikel (einschließlich Materialien wie Siliziumdioxid, Feldspate und Mineralpigmente) bestimmen die endgültigen Eigenschaften wie Härte, chemische Stabilität und sogar Farbe.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Prinzipien des Sinterns ermöglicht es Ihnen, die Eigenschaften eines Produkts direkt mit seinem Herstellungsprozess zu verbinden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Das Ziel ist es, eine nahezu vollständige Verdichtung zu erreichen, während das Kornwachstum streng kontrolliert wird, was eine präzise Steuerung der Temperatur, Zeit und Atmosphäre des Sinterzyklus erfordert.

- Wenn Sie mit schwer zu verdichtenden Materialien arbeiten: Ziehen Sie das Flüssigphasensintern in Betracht, da der richtige Zusatzstoff die Verdichtungsraten dramatisch verbessern und überlegene Endprodukteigenschaften freisetzen kann, die sonst unerreichbar wären.

- Wenn Sie ein Endprodukt (wie eine „Sinterstein“-Arbeitsplatte) bewerten: Erkennen Sie, dass seine außergewöhnliche Haltbarkeit, nicht poröse Natur und Fleckenbeständigkeit ein direktes Ergebnis dieses Hochdruck-Hochtemperatur-Fusionsprozesses sind.

Letztendlich ist die Beherrschung der Wissenschaft des Sinterns das, was bescheidene Pulver in einige der fortschrittlichsten und widerstandsfähigsten Materialien des modernen Gebrauchs verwandelt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Thermische Hochtemperaturbehandlung, die Keramikpartikel unterhalb des Schmelzpunkts verschmilzt. |

| Mechanismen | Festphasensintern (atomare Diffusion) und Flüssigphasensintern (unter Verwendung von Zusatzstoffen). |

| Primäres Ziel | Verdichtung: Eliminierung der Porosität zur Verbesserung von Festigkeit, Härte und Stabilität. |

| Kritische Kontrollen | Temperatur, Zeit, Atmosphäre und Rohmaterialeigenschaften. |

| Anwendungen | Technische Keramiken, Sinterstein-Arbeitsplatten, fortschrittliche Industriekomponenten. |

Bereit für eine präzise thermische Verarbeitung Ihrer Keramikmaterialien? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -Brennöfen, die für optimale Sinterergebnisse konzipiert sind. Egal, ob Sie mit Aluminiumoxid, Zirkonoxid oder Siliziumkarbid arbeiten, unsere Ausrüstung gewährleistet kontrollierte Temperaturprofile und Atmosphären für maximale Verdichtung und Materialleistung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihren Keramik-Sinterprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker