Im Wesentlichen ist Sintern ein thermischer Prozess, der verwendet wird, um ein locker gepacktes Keramikpulver in ein festes, dichtes und stabiles Objekt umzuwandeln. Durch das Anlegen von Wärme unterhalb des Schmelzpunktes des Materials verschmelzen einzelne Pulverpartikel miteinander, wodurch der Zwischenraum zwischen ihnen reduziert wird und ein zusammenhängendes, polykristallines Material entsteht.

Der Kernzweck des Sinterns besteht nicht darin, die Keramik zu schmelzen, sondern Wärme als Katalysator für die Atomdiffusion zu nutzen. Dieser Prozess beseitigt die Porosität und verbindet die Partikel, wodurch ein sprödes Pulverpressling grundlegend in ein robustes, technisches Bauteil mit spezifischen mechanischen und thermischen Eigenschaften umgewandelt wird.

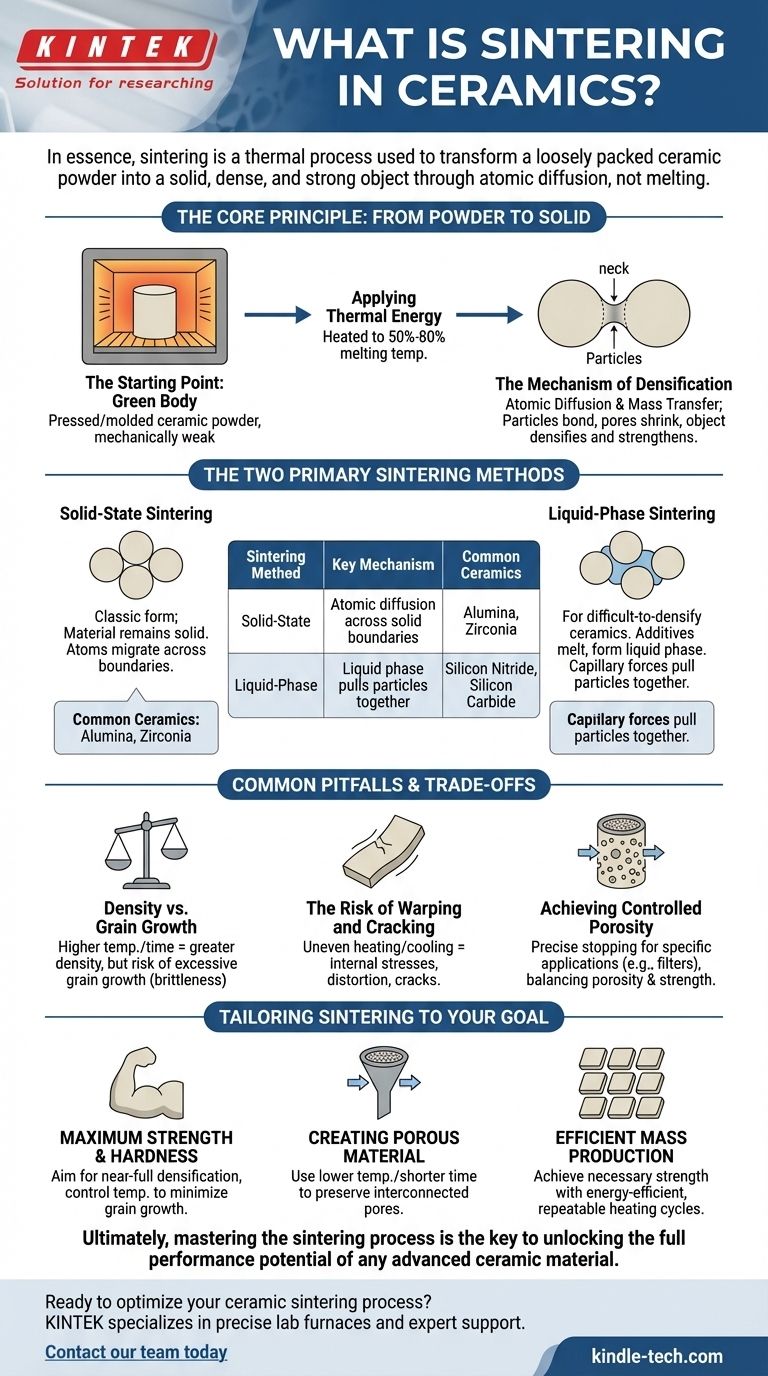

Das Kernprinzip: Vom Pulver zum Festkörper

Das Sintern ist der wichtigste Schritt bei der Herstellung von Hochleistungskeramiken. Es ist ein Prozess der kontrollierten Umwandlung, der die endgültige Leistung des Bauteils bestimmt.

Der Ausgangspunkt: Der „Grünling“

Der Prozess beginnt mit einem Keramikpulver, das in die gewünschte Form gepresst oder geformt wurde. Dieses anfängliche Objekt, bekannt als „Grünling“, ist kreideartig und mechanisch sehr schwach.

Anwendung thermischer Energie

Der Grünling wird in einen Ofen gegeben und auf eine hohe Temperatur erhitzt, typischerweise zwischen 50 % und 80 % seiner absoluten Schmelztemperatur. Diese thermische Energie aktiviert die Atome und ermöglicht den Prozess der Verdichtung.

Der Mechanismus der Verdichtung

Bei der Sintertemperatur beginnen sich Atome zu bewegen. Diese Atomdiffusion und der Massentransfer ermöglichen es den Partikeln, sich an ihren Kontaktstellen zu verbinden. Während diese „Hälse“ zwischen den Partikeln wachsen, schrumpfen die Poren und Hohlräume, ziehen die Partikel enger zusammen und führen dazu, dass sich das gesamte Objekt verdichtet und festigt.

Die beiden primären Sinterverfahren

Der spezifische Mechanismus für die Verdichtung hängt vom Material ab. Die beiden gängigsten Methoden sind das Sintern im festen Zustand und das Sintern in der flüssigen Phase.

Sintern im festen Zustand (Solid-State Sintering)

Dies ist die klassische Form des Sinterns, bei der das Material während des gesamten Prozesses vollständig fest bleibt. Atome wandern über die Grenzen der festen Partikel, um die Lücken zu füllen.

Diese Methode wird häufig für Keramiken wie Aluminiumoxid und Zirkonoxid verwendet, die sich durch Diffusion allein effektiv verdichten lassen.

Sintern in der flüssigen Phase (Liquid-Phase Sintering)

Für Keramiken, die sich nur sehr schwer verdichten lassen, wie Siliziumnitrid und Siliziumkarbid, ist ein anderer Ansatz erforderlich. Dem Ausgangspulver werden Additive beigemischt.

Bei der Sintertemperatur schmelzen diese Additive und bilden eine geringe Menge an Flüssigkeit. Diese flüssige Phase benetzt die Keramikpartikel und zieht sie durch Kapillarkräfte zusammen, wodurch die Umlagerung und der Verdichtungsprozess dramatisch beschleunigt werden.

Häufige Fallstricke und Kompromisse

Die Kontrolle des Sinterprozesses ist entscheidend, da er ein empfindliches Gleichgewicht konkurrierender Faktoren beinhaltet. Einfach mehr Hitze zu verwenden, ist selten die beste Lösung.

Dichte vs. Korngrößenwachstum

Höhere Temperaturen und längere Zeiten erhöhen die Dichte, was oft wünschenswert ist. Dies kann jedoch auch zu übermäßigem Korngrößenwachstum führen, bei dem kleinere Kristallkörner zu größeren verschmelzen. Übermäßig große Körner können die fertige Keramik spröde machen und ihre Festigkeit verringern.

Die Gefahr von Verzug und Rissbildung

Während der Verdichtung zieht sich das Bauteil zusammen. Ungleichmäßigkeiten bei der Erwärmung, Abkühlung oder anfänglichen Pulverpackung können innere Spannungen erzeugen. Diese Spannungen können dazu führen, dass sich das Teil verzieht, verformt oder sogar reißt.

Erreichen einer kontrollierten Porosität

Obwohl das Ziel oft die vollständige Verdichtung ist, erfordern einige Anwendungen wie Filter ein bestimmtes Maß an Porosität. Dies zu erreichen, erfordert ein sorgfältiges Stoppen des Sinterprozesses, bevor alle Poren beseitigt sind, was schwierig sein kann, während gleichzeitig eine ausreichende mechanische Festigkeit gewährleistet wird.

Das Sintern auf Ihr Ziel zuschneiden

Die idealen Sinterparameter hängen vollständig vom gewünschten Ergebnis für das Endprodukt ab. Das Verständnis Ihres Hauptziels ist der Schlüssel zur korrekten Steuerung des Prozesses.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Sie werden eine nahezu vollständige Verdichtung anstreben und das Temperaturprofil sorgfältig steuern, um das Korngrößenwachstum zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines porösen Materials (wie eines Filters) liegt: Sie verwenden niedrigere Temperaturen oder kürzere Sinterzeiten, um bewusst ein verbundenes Porennetzwerk zu erhalten, während die Partikel noch verbunden werden.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion zuverlässiger Teile (wie Fliesen) liegt: Ihr Ziel ist es, die erforderliche Festigkeit und Stabilität mit dem energieeffizientesten und reproduzierbarsten Heizzyklus zu erreichen.

Letztendlich ist die Beherrschung des Sinterprozesses der Schlüssel zur Ausschöpfung des vollen Leistungspotenzials jedes Hochleistungskeramikmaterials.

Zusammenfassungstabelle:

| Sinterverfahren | Schlüsselmechanismus | Gängige Keramiken |

|---|---|---|

| Sintern im festen Zustand | Atomdiffusion über feste Partikelgrenzen hinweg | Aluminiumoxid, Zirkonoxid |

| Sintern in der flüssigen Phase | Flüssigphase aus Additiven zieht Partikel zusammen | Siliziumnitrid, Siliziumkarbid |

Sind Sie bereit, Ihren Keramik-Sinterprozess für maximale Festigkeit, kontrollierte Porosität oder effiziente Produktion zu optimieren? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laboröfen und der fachkundigen Unterstützung, die erforderlich sind, um Ihre spezifischen Materialziele zu erreichen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern und zuverlässige Hochleistungsergebnisse gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Temperatur sollte ein Muffelofen für die Aschebestimmung haben? Erzielen Sie genaue Ergebnisse mit der richtigen Hitze

- Was ist die Veraschungsmethode im Muffelofen? Ein Leitfaden zur genauen Probenanalyse

- Wie überprüfen Sie den Aschegehalt eines Muffelofens? Eine Schritt-für-Schritt-Anleitung zur Materialanalyse

- Was ist das Ziel eines Muffelofens? Reine, hochtemperaturige Verarbeitung erreichen

- Was ist das Innenmaterial eines Muffelofens? Wählen Sie die richtige Auskleidung für Ihre Anwendung