In der Zahnmedizin ist Sintern ein kritischer Wärmebehandlungsprozess, der einen porösen, kreideartigen Block aus Keramikmaterial in eine dichte, hochfeste Endrestauration umwandelt. Dieser Prozess wird am häufigsten mit Zirkonoxid in Verbindung gebracht, wo er für die außergewöhnliche Haltbarkeit und Ästhetik des Materials verantwortlich ist. Er verschmilzt im Wesentlichen einzelne Keramikpartikel miteinander, ohne sie zu schmelzen.

Sintern ist nicht nur Backen; es ist eine präzise gesteuerte Transformation. Dieser Prozess wandelt eine übergroße, zerbrechliche, gefräste Form in eine starke, maßhaltige und klinisch brauchbare Zahnkrone, Brücke oder Implantataufbau um.

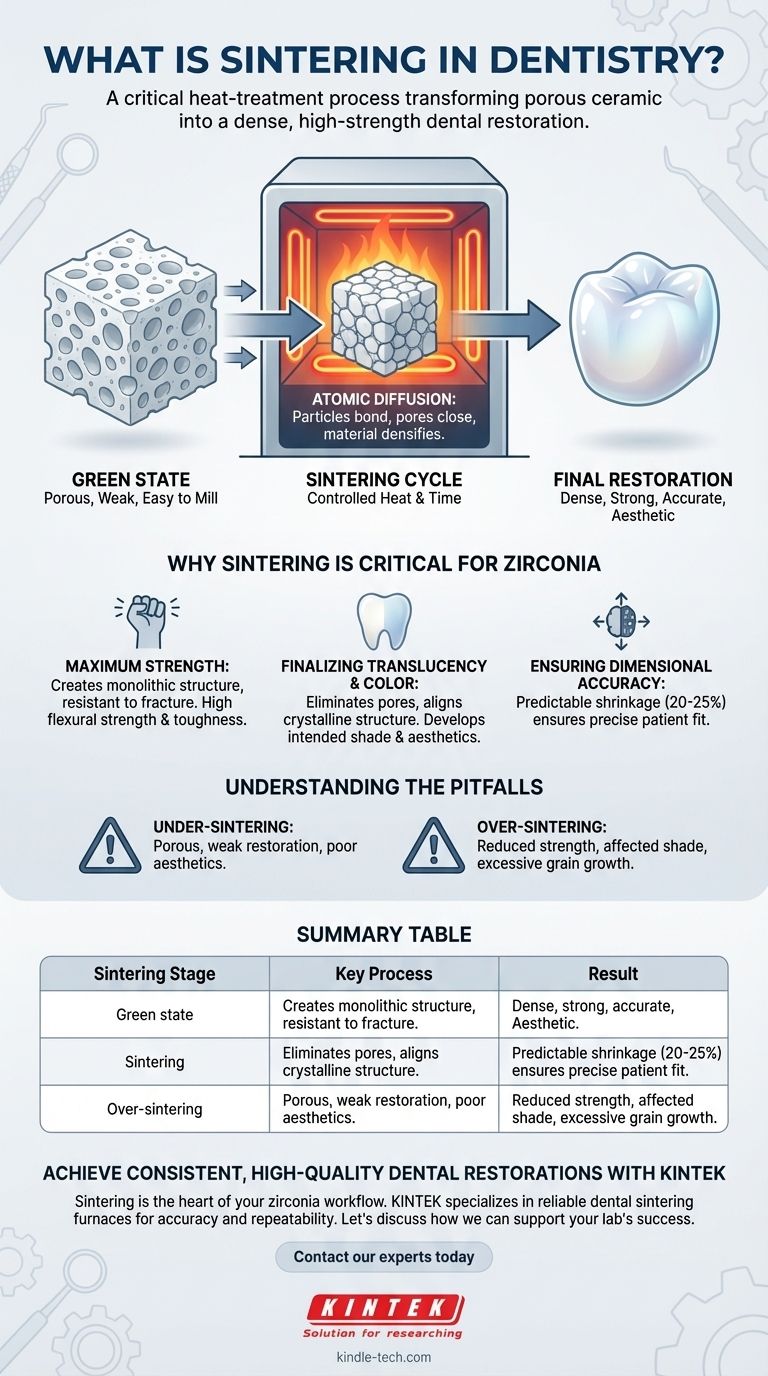

Die Transformation: Vom „Grünzustand“ zur Endform

Um das Sintern zu verstehen, muss man zunächst den Anfangszustand des Materials verstehen, nachdem es von einem CAD/CAM-System gefräst wurde.

Was ist der „Grünzustand“?

Der „Grünzustand“ bezieht sich auf das Material vor dem Sintern. In diesem Stadium ist Zirkonoxid weich, porös und lässt sich leicht in eine detaillierte anatomische Form fräsen.

Stellen Sie es sich wie einen Block aus hochverdichtetem Pulver vor. Die Partikel sind zusammengedrückt, aber noch nicht chemisch oder physikalisch miteinander verbunden. Das macht das Material schwach und für jegliche klinische Anwendung ungeeignet.

Die Rolle von Hitze und Zeit

Die im Grünzustand befindliche Restauration wird in einen speziellen Hochtemperaturofen gegeben. Der Ofen folgt einem präzisen Heizprogramm, das als Sinterzyklus bezeichnet wird.

Wenn die Temperatur steigt, beginnen die einzelnen Keramikpartikel an ihren Kontaktpunkten zu binden. Dieser durch Atomdiffusion angetriebene Prozess eliminiert die Poren zwischen den Partikeln.

Das Ergebnis: Verdichtung und Schrumpfung

Das Hauptergebnis des Sinterns ist die Verdichtung. Da die Hohlräume zwischen den Partikeln beseitigt werden, wird das Material unglaublich dicht und fest.

Diese Verdichtung führt dazu, dass die Restauration vorhersehbar schrumpft. Zirkonoxid schrumpft typischerweise um 20–25 %. Dieses Schrumpfen ist ein bekannter Faktor, und die Designsoftware vergrößert das ursprüngliche Restaurationsdesign automatisch, um dies perfekt auszugleichen.

Warum Sintern für Zirkonoxid entscheidend ist

Das Sintern ist der Schritt, der die Materialeigenschaften freisetzt, die Zirkonoxid zu einem Eckpfeiler der modernen restaurativen Zahnheilkunde machen.

Erreichen maximaler Festigkeit

Die Verschmelzung der Partikel erzeugt eine monolithische Struktur, die hochgradig bruchfest ist. Das Sintern ist direkt verantwortlich für die hohe Biegefestigkeit und Bruchzähigkeit von Zirkonoxid und ermöglicht dessen Einsatz für langspannige Brücken und Restaurationen in hochbelasteten Bereichen.

Fertigstellung von Transluzenz und Farbe

Der Prozess hat auch einen großen Einfluss auf die Ästhetik. Im Grünzustand ist Zirkonoxid vollständig opak. Das Sintern reduziert die Lichtstreuung, indem es Poren eliminiert und die Kristallstruktur des Materials ausrichtet.

Dadurch wird die endgültige Transluzenz entwickelt und die vorab aufgebrachten Farbstoffionen können den gewünschten Zahnfarbton zum Ausdruck bringen.

Gewährleistung der Maßgenauigkeit

Der Erfolg des gesamten digitalen Workflows hängt von einer vorhersehbaren Schrumpfung ab. Ein genauer Sinterzyklus stellt sicher, dass die Endrestauration auf die exakten Maße schrumpft, die im digitalen Design angegeben sind, was eine präzise Passform für den Patienten garantiert.

Verständnis der Fallstricke und Kompromisse

Der Sinterzyklus ist ein empfindliches Gleichgewicht aus Temperatur, Aufheizrate und Zeit. Eine Abweichung von den validierten Parametern des Herstellers kann die Endrestauration stark beeinträchtigen.

Das Risiko des Untersinterns

Wenn die Temperatur zu niedrig oder die Haltezeit zu kurz ist, verdichtet sich das Material nicht vollständig. Dies führt zu einer porösen, schwachen Restauration mit schlechter Ästhetik, die anfällig für vorzeitiges Versagen ist.

Das Risiko des Übersinterns

Wenn die Temperatur zu hoch oder die Haltezeit zu lang ist, kann dies zu einem übermäßigen Korngrenzenwachstum innerhalb der Mikrostruktur des Zirkonoxids führen. Dies kann paradoxerweise die Festigkeit verringern und die Transluzenz und Farbe des Materials negativ beeinflussen.

Kontamination und Ungenauigkeit

Ein kontaminierter oder schlecht kalibrierter Ofen kann ebenfalls das Ergebnis ruinieren. Ablagerungen im Ofen können die Restauration verfärben, während eine ungenaue Temperatur zu Unter- oder Übersintern führen und die Integrität und Passform der Restauration zerstören kann.

Die richtige Wahl für vorhersagbare Ergebnisse treffen

Die Beherrschung des Sinterprozesses bedeutet, validierte Protokolle präzise zu befolgen, um konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Langlebigkeit liegt: Verwenden Sie immer den exakten Sinterzyklus, den der Zirkonoxidhersteller für dieses spezifische Material empfiehlt.

- Wenn Ihr Hauptaugenmerk auf optimaler Ästhetik liegt: Stellen Sie sicher, dass Ihr Ofen regelmäßig gereinigt und kalibriert wird, da die Temperaturgenauigkeit die endgültige Farbe und Transluzenz direkt beeinflusst.

- Wenn Ihr Hauptaugenmerk auf Effizienz liegt: Verwenden Sie „Speed“- oder „Fast“-Sinterzyklen nur, wenn diese vom Hersteller für den von Ihnen verwendeten spezifischen Zirkonoxid-Rohling explizit validiert wurden.

Letztendlich ermöglicht Ihnen das Verständnis des Sinterns, die endgültigen Eigenschaften Ihrer Keramikrestaurationen zu kontrollieren und ein digitales Design in einen klinischen Erfolg zu verwandeln.

Zusammenfassungstabelle:

| Sinterstufe | Schlüsselprozess | Ergebnis |

|---|---|---|

| Grünzustand | Gefräster Zirkonoxidblock, porös und schwach | Leicht zu formen, aber klinisch nicht verwendbar |

| Sinterzyklus | Erhitzen in einem Spezialofen (Atomdiffusion) | Partikel verbinden sich, Poren schließen sich, Material verdichtet sich |

| Endrestauration | Vorhersehbare Schrumpfung um 20–25 %, Farbentwicklung | Dichte, starke, maßhaltige und ästhetische Restauration |

Erzielen Sie konsistente, qualitativ hochwertige zahnmedizinische Restaurationen mit KINTEK.

Das Sintern ist das Herzstück Ihres Zirkonoxid-Workflows, und Präzision ist nicht verhandelbar. KINTEK ist spezialisiert auf zahntechnische Laborgeräte, einschließlich zuverlässiger Sinteröfen, die auf Genauigkeit und Wiederholbarkeit ausgelegt sind. Ob Ihr Fokus auf ultimativer Festigkeit, perfekter Ästhetik oder effizienter Produktion liegt – die richtige Ausrüstung stellt sicher, dass Ihre Restaurationen jedes Mal die höchsten klinischen Standards erfüllen.

Lassen Sie uns besprechen, wie wir den Erfolg Ihres Labors unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die perfekte Sinterlösung für Ihre spezifischen Zirkonoxidmaterialien und Workflow-Anforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Muffelofen für Labor

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Warum müssen Keramiken gesintert werden? Stärke und Haltbarkeit durch Hochtemperaturfusion freisetzen

- Welche Gleichung verwenden Sie, um die zum Schmelzen einer Probe erforderliche Wärme zu berechnen? Meistern Sie die Schmelzwärmeformel

- Wie sterilisiert man Glaswaren ohne Autoklaven? Eine Schritt-für-Schritt-Anleitung zur Heißluftsterilisation

- Was ist der Zweck des Sinterns in der Pulvermetallurgie? Pulver in hochfeste Teile umwandeln