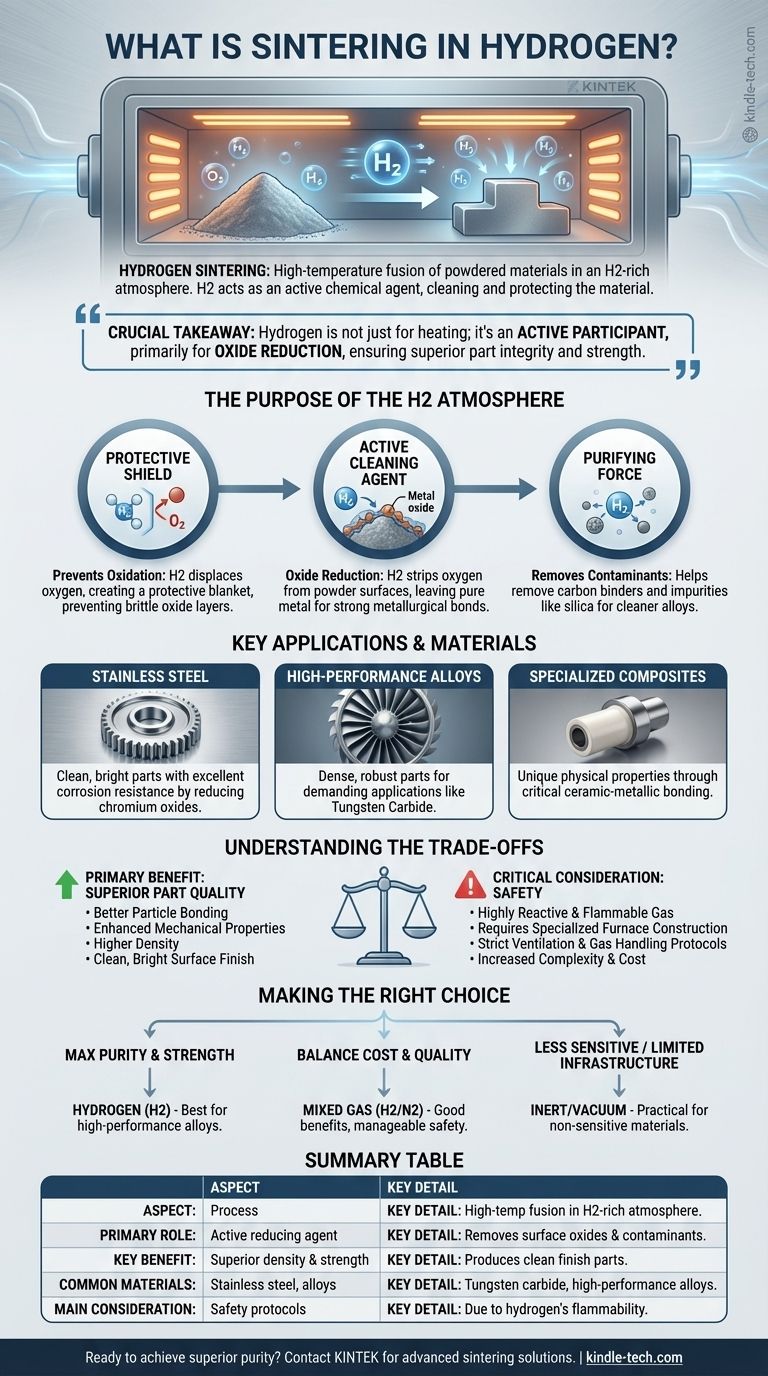

Kurz gesagt, das Sintern in Wasserstoff ist ein Hochtemperatur-Fertigungsprozess, der eine wasserstoffreiche Atmosphäre nutzt, um pulverförmige Materialien zu einem festen, dichten Teil zu verschmelzen. Im Gegensatz zum Sintern an der Luft oder im Vakuum wirkt der Wasserstoff als starkes chemisches Mittel, das das Material während der Verdichtung aktiv reinigt und schützt. Dies führt zu Komponenten mit überlegenen mechanischen Eigenschaften und einem sauberen, hellen Finish.

Die entscheidende Erkenntnis ist, dass Wasserstoff nicht nur eine inerte Umgebung zum Erhitzen ist. Er ist ein aktiver Teilnehmer am Sinterprozess und wird hauptsächlich wegen seiner außergewöhnlichen Fähigkeit eingesetzt, Metalloxide zu reduzieren und zu entfernen, die die Integrität und Festigkeit des Endteils beeinträchtigen.

Der Zweck der Wasserstoffatmosphäre

Das Sintern in einer kontrollierten Atmosphäre ist unerlässlich für die Herstellung hochwertiger Teile aus Metallpulver oder Keramik. Die Verwendung von Wasserstoff bietet mehrere deutliche chemische Vorteile, die über die bloße Verhinderung unerwünschter Reaktionen hinausgehen.

Ein Schutzschild gegen Oxidation

Die grundlegendste Funktion der Atmosphäre besteht darin, zu verhindern, dass das Pulvermaterial beim Erhitzen oxidiert. Die Anwesenheit von reinem Wasserstoff (H2) oder einer Wasserstoff-Stickstoff-Mischung verdrängt Sauerstoff und bildet eine schützende Decke um die Teile. Dies stellt sicher, dass die Pulverpartikel richtig miteinander verschmelzen können, ohne spröde Oxidschichten zu bilden.

Ein aktives Reinigungsmittel

Die wichtigste Rolle des Wasserstoffs ist die Oxidreduktion. Viele Metallpulver weisen eine dünne Oxidschicht auf ihrer Oberfläche auf, noch bevor sie in den Ofen gelangen. Wenn die Temperatur steigt, reagiert Wasserstoffgas mit diesen Metalloxiden, entzieht den Sauerstoff und hinterlässt eine saubere, reine Metalloberfläche. Dieses chemische „Schrubben“ ist entscheidend für die Erzielung starker metallurgischer Bindungen.

Eine reinigende Kraft

Über das Entfernen von Oxiden hinaus kann eine Wasserstoffatmosphäre helfen, andere Verunreinigungen zu entfernen. Sie spielt eine Rolle bei der Kohlenstoffkontrolle, indem sie mit Restkohlenstoff aus Bindemitteln reagiert, die zur Formgebung des „grünen“ Teils verwendet wurden. Sie kann auch helfen, Verunreinigungen wie Siliziumdioxid abzustreifen, was zu einer saubereren Endlegierung und einer verbesserten Ofenleistung führt.

Wichtige Anwendungen und Materialien

Die einzigartigen Eigenschaften des Wasserstoffsinterns machen es zur bevorzugten Methode für Materialien, bei denen Reinheit, Festigkeit und Oberflächengüte entscheidend sind.

Edelstahl

Dies ist eine sehr häufige Anwendung. Das Sintern in Wasserstoff wird zur Herstellung sauberer, heller Edelstahlteile verwendet, da es die Chromoxide, die sich auf der Oberfläche des Pulvers auf natürliche Weise bilden, wirksam reduziert und so eine ausgezeichnete Korrosionsbeständigkeit und mechanische Festigkeit gewährleistet.

Hochleistungslegierungen

Materialien wie Wolframkarbid und andere fortschrittliche Legierungen erfordern eine hochreine Verarbeitung, um die erforderlichen Leistungseigenschaften zu erzielen. Wasserstoff liefert die reduzierende Umgebung, die erforderlich ist, um dichte, robuste Teile für anspruchsvolle industrielle Anwendungen herzustellen.

Spezialisierte Verbundwerkstoffe

Auch bestimmte keramisch-metallische Zusammensetzungen werden in Wasserstoff verarbeitet. Die spezifische Atmosphäre hilft bei der Herstellung von Spezialteilen, bei denen die Bindung zwischen den metallischen und keramischen Komponenten entscheidend für die Erzielung einzigartiger physikalischer Eigenschaften ist.

Die Abwägungen verstehen

Die Wahl eines Sinterprozesses beinhaltet das Abwägen von Vorteilen gegenüber praktischen Überlegungen. Obwohl Wasserstoff wirkungsvoll ist, ist er nicht die universelle Lösung für jede Anwendung.

Der Hauptvorteil: Überlegene Teilequalität

Die aktive chemische Reinigung einer Wasserstoffatmosphäre führt direkt zu Teilen mit überlegener Qualität. Das Ergebnis ist eine bessere Partikelbindung, was sich in verbesserten mechanischen Eigenschaften, höherer Dichte und einer sauberen, hellen Oberfläche niederschlägt, die oft keine sekundären Reinigungsarbeiten erfordert.

Die kritische Überlegung: Sicherheit

Wasserstoff ist ein hochentzündliches Gas. Die Verwendung für das Hochtemperatursintern erfordert erhebliche Sicherheitsmaßnahmen, einschließlich spezieller Ofenkonstruktionen, Belüftung und Gasbehandlungsprotokollen. Diese Anforderungen erhöhen die Komplexität und die Kosten im Vergleich zum Sintern in inerten Atmosphären wie reinem Stickstoff oder im Vakuum.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der idealen Sinteratmosphäre hängt vollständig von dem Material ab, mit dem Sie arbeiten, und dem gewünschten Ergebnis für das Endteil.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und mechanischer Festigkeit liegt: Die starke Oxidreduktion von Wasserstoff macht es zur überlegenen Wahl für Hochleistungslegierungen und anspruchsvolle Edelstahl-Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Kosten und guter Qualität liegt: Ein Mischgas, wie eine Wasserstoff-/Stickstoffmischung oder dissoziiertes Ammoniak, kann viele der Vorteile von reinem Wasserstoff bei einem besser handhabbaren Sicherheitsprofil bieten.

- Wenn Ihr Hauptaugenmerk auf Materialien liegt, die nicht oxidationsempfindlich sind oder wenn die Sicherheitsinfrastruktur begrenzt ist: Eine inerte Atmosphäre wie Stickstoff oder Argon oder das Sintern im Vakuum kann ein praktikablerer Ansatz sein.

Letztendlich ist das Verständnis der Rolle der Atmosphäre der Schlüssel zur Beherrschung der endgültigen Eigenschaften einer gesinterten Komponente.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozess | Hochtemperaturverschmelzung von Pulvermaterialien in einer wasserstoffreichen Atmosphäre. |

| Hauptrolle des Wasserstoffs | Wirkt als aktives Reduktionsmittel zur Entfernung von Oberflächenoxiden und Verunreinigungen. |

| Hauptvorteil | Erzeugt Teile mit überlegener Dichte, mechanischer Festigkeit und einem sauberen Finish. |

| Häufige Materialien | Edelstahl, Wolframkarbid und Hochleistungslegierungen. |

| Hauptüberlegung | Erfordert strenge Sicherheitsprotokolle aufgrund der Entflammbarkeit von Wasserstoff. |

Bereit, überlegene Reinheit und Festigkeit in Ihren gesinterten Komponenten zu erreichen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und der fachkundigen Unterstützung, die für Hochleistungs-Sinterprozesse erforderlich sind. Ob Sie mit Edelstahl, Wolframkarbid oder anderen fortschrittlichen Legierungen arbeiten, unsere Lösungen sind darauf ausgelegt, die anspruchsvollen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Sinterfähigkeiten verbessern und Ihnen helfen kann, dichtere, festere und qualitativ hochwertigere Teile herzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Warum einen Vakuumreaktor zur Trocknung von OTMO verwenden? Gewährleistung einer hochreinen Synthese von Epoxidurethan-Oligomeren

- Was ist der Hauptvorteil eines Vakuumofens? Schonende Trocknung für wärmeempfindliche Materialien

- Wie modifiziert ein Hochtemperatur-Labortiegel Li–Al-LDH während der Katalysatorvorbehandlung? Verbesserung der katalytischen Aktivität

- Welche spezifische Gefahr geht von heißem Argon in Vakuumöfen mit Bodenbeladung aus? Das unsichtbare Erstickungsrisiko verstehen

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von PEO-RPPO-Verbundmembranen? Optimierung der Reinheit des Festkörperelektrolyten

- Wie wirkt sich Hochtemperatur-Homogenisierung auf SLM-geformtes Inconel 718 aus? Umwandlung der Mikrostruktur für überlegene Festigkeit

- Welche Rolle spielt ein Hochtemperatur-Experimentierofen bei der Bewertung der Oxidationsbeständigkeit von Aluminidbeschichtungen?

- Was ist traditionelle Pyrolyse? Ein Leitfaden zur thermischen Zersetzung ohne Verbrennung