Im Kontext von Porzellan ist Sintern der kritische Brennprozess, der ein zerbrechliches, poröses Objekt aus Tonpartikeln in ein dichtes, starkes und vitrifiziertes Endprodukt verwandelt. Diese Transformation geschieht durch intensive Hitze, die dazu führt, dass die einzelnen Partikel zu einer einzigen, festen Masse verschmelzen, ohne jemals den vollen Schmelzpunkt des Materials zu erreichen.

Beim Sintern geht es nicht nur darum, das Material zu erhitzen. Es ist ein kontrollierter Prozess auf atomarer Ebene, der die Hohlräume zwischen den Partikeln beseitigt und die innere Struktur des Porzellans grundlegend verändert, um ihm seine charakteristische Festigkeit und seine nicht poröse, glasartige Qualität zu verleihen.

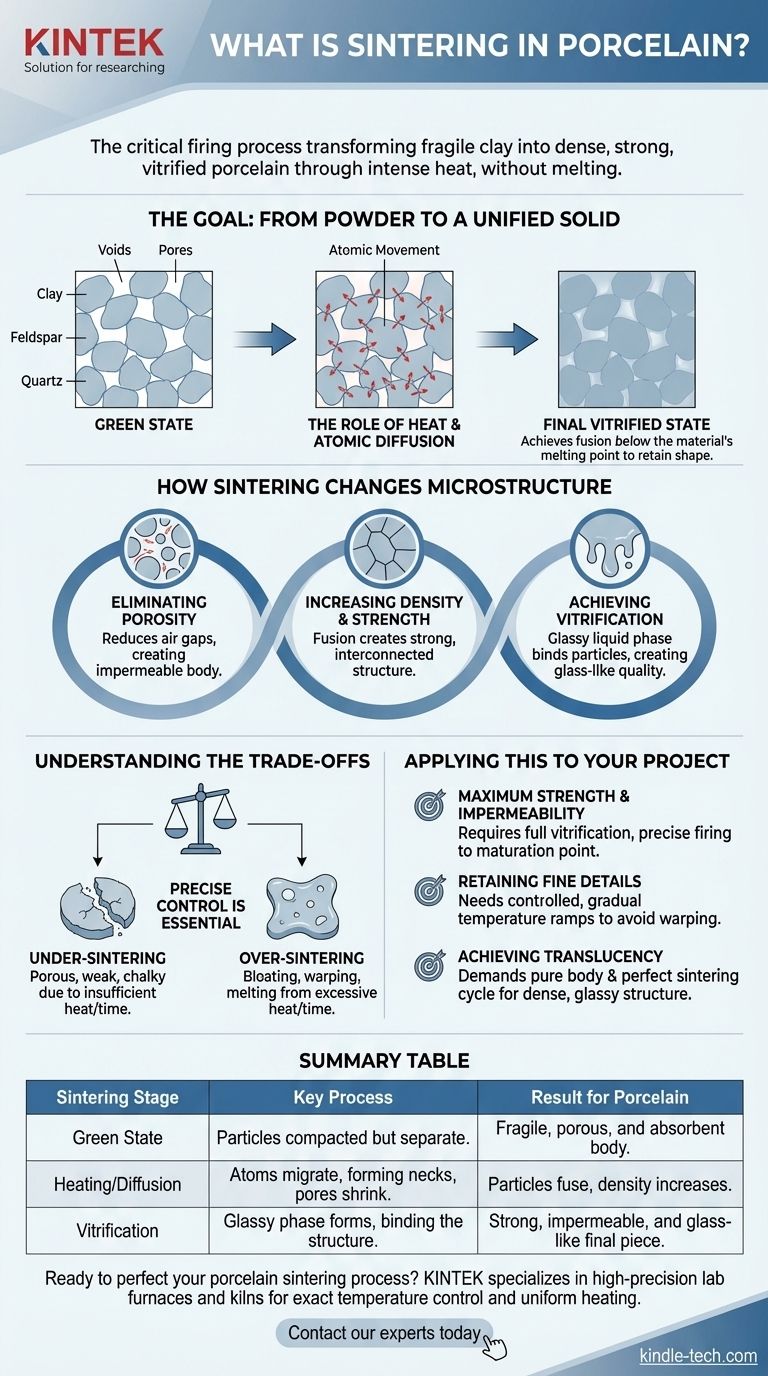

Das Ziel: Von Pulver zu einem einheitlichen Festkörper

Der „Grüne“ Zustand

Vor dem Brennen befindet sich ein Porzellanobjekt in seinem „grünen“ Zustand. Es ist im Wesentlichen eine verdichtete Masse aus einzelnen Ton-, Feldspat- und Quarzpartikeln, die durch schwache mechanische Bindungen zusammengehalten werden, was es extrem zerbrechlich macht.

Die Rolle von Hitze und atomarer Diffusion

Während des Sintervorgangs energetisiert intensive Hitze die Atome innerhalb dieser Partikel. Diese Energie bewirkt, dass Atome über die Grenzen wandern oder diffundieren, an denen sich die Partikel berühren.

Diese atomare Bewegung baut effektiv „Hälse“ oder Brücken zwischen benachbarten Partikeln auf. Während der Prozess fortschreitet, wachsen diese Hälse, ziehen die Partikel enger zusammen und beseitigen systematisch die luftgefüllten Poren dazwischen.

Warum „ohne Schmelzen“ entscheidend ist

Der Schlüssel zum Sintern liegt darin, dass diese Fusion unterhalb der vollen Schmelztemperatur des Materials erreicht wird. Würde das Porzellan vollständig schmelzen, würde es seine Form verlieren und zu einer Pfütze zerfließen.

Das Sintern ermöglicht es dem Stück, seine beabsichtigte Form beizubehalten, während es gleichzeitig eine radikale Zunahme der Dichte und Festigkeit erfährt.

Wie Sintern die Mikrostruktur von Porzellan verändert

Beseitigung der Porosität

Die bedeutendste Veränderung beim Sintern ist die Reduzierung und Beseitigung von Poren. Im grünen Zustand machen diese Lufteinschlüsse das Material schwach und saugfähig. Durch Sintern werden diese Hohlräume geschlossen, wodurch ein dichter, undurchlässiger Körper entsteht.

Erhöhung von Dichte und Festigkeit

Wenn Poren beseitigt werden, steigt die Dichte des Materials dramatisch an. Die Fusion der Korngrenzen erzeugt eine starke, miteinander verbundene Struktur, die erheblichen mechanischen Belastungen standhält – ein definierendes Merkmal von hochwertigem Porzellan.

Erreichen der Vitrifizierung

Für Porzellan ist ein entscheidender Teil des Sintervorgangs die Vitrifizierung (Glasbildung). Dies ist der Prozess, bei dem einige Komponenten, wie Feldspat, schmelzen, um eine glasartige Flüssigkeit zu bilden. Diese flüssige Phase fließt in die verbleibenden Poren und wirkt als Lösungsmittel für andere Partikel, wie Quarz, und bindet alles beim Abkühlen zu einer außergewöhnlich starken, glasartigen Struktur zusammen.

Verständnis der Kompromisse

Die Erzielung eines perfekten Sintervorgangs erfordert präzise Kontrolle, da Fehler das Endprodukt ruinieren können. Das Verständnis des Gleichgewichts zwischen Zeit und Temperatur ist unerlässlich.

Das Risiko des Untersinterns

Wenn das Porzellan nicht lange genug oder auf eine nicht ausreichend hohe Temperatur erhitzt wird, ist der Sinterprozess unvollständig.

Das resultierende Stück wird porös, schwach und kreidig sein. Ihm fehlen die Festigkeit, Haltbarkeit und die nicht absorbierenden Eigenschaften von echtem Porzellan.

Die Gefahr des Übersinterns

Umgekehrt können übermäßige Hitze oder Zeit genauso zerstörerisch sein. Dies kann zu Blähungen führen, bei denen eingeschlossene Gase expandieren und Blasen im Körper entstehen.

Es kann auch dazu führen, dass sich das Stück verzieht, einsinkt oder sogar schmilzt, wodurch seine beabsichtigte Form zerstört wird. Deshalb ist eine präzise Temperaturkontrolle im Ofen nicht verhandelbar.

Anwendung auf Ihr Projekt

Ihre Ziele für das Endprodukt bestimmen die erforderliche Präzision im Sinterprozess.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Undurchlässigkeit liegt: Sie müssen eine vollständige Vitrifizierung erreichen, was einen präzisen Brennzyklus erfordert, der den Reifepunkt des Materials erreicht, ohne es zu überhitzen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung feiner Details und einer komplexen Form liegt: Ihr Brennzyklus erfordert kontrollierte, allmähliche Temperaturerhöhungen (Rampen), um eine gleichmäßige Wärmeverteilung zu gewährleisten und das Risiko von Spannungen oder Verzug zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung von Transluzenz liegt: Dies erfordert sowohl einen hochreinen Porzellankörper als auch einen perfekten Sinterzyklus, der eine dichte, glasige Innenstruktur erzeugt, um Licht durchzulassen.

Die Beherrschung der Prinzipien des Sintervorgangs ist der Schlüssel zur Entfaltung des vollen Potenzials von Porzellan.

Zusammenfassungstabelle:

| Sinterstufe | Schlüsselprozess | Ergebnis für Porzellan |

|---|---|---|

| Grüner Zustand | Partikel sind verdichtet, aber getrennt. | Zerbrechlicher, poröser und saugfähiger Körper. |

| Erhitzen/Diffusion | Atome wandern und bilden Hälse zwischen den Partikeln. | Partikel verschmelzen, Poren schrumpfen, Dichte steigt. |

| Vitrifizierung | Glasige Phase bildet sich aus Feldspat und bindet die Struktur. | Starkes, undurchlässiges und glasartiges Endprodukt. |

Bereit, Ihren Porzellan-Sinterprozess zu perfektionieren? KINTEK ist spezialisiert auf hochpräzise Laboröfen und Brennöfen, die die exakte Temperaturkontrolle und gleichmäßige Erwärmung liefern, die für eine makellose Vitrifizierung erforderlich sind. Egal, ob Sie maximale Festigkeit, detaillierte Formtreue oder perfekte Transluzenz anstreben, unsere Ausrüstung ist darauf ausgelegt, die strengen Anforderungen von Labor- und Studioanwendungen zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um die ideale Sinterlösung für Ihr Projekt zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist das Hauptmerkmal eines Muffelofens? Reine, kontaminationsfreie Erwärmung

- Ist ein Muffelofen ein Vakuumofen? Die Wahl der richtigen Hochtemperaturlösung für Ihr Labor

- Was ist der Unterschied zwischen „Hot Type“ und „Cold Type“? Entdecken Sie die Druckrevolution

- Was ist die höchste Temperatur eines Ofens? Die Grenzen extremer Hitze erschließen

- Wie wird Wärme in einem Ofen übertragen? Beherrschen Sie Strahlung, Konvektion & Leitung