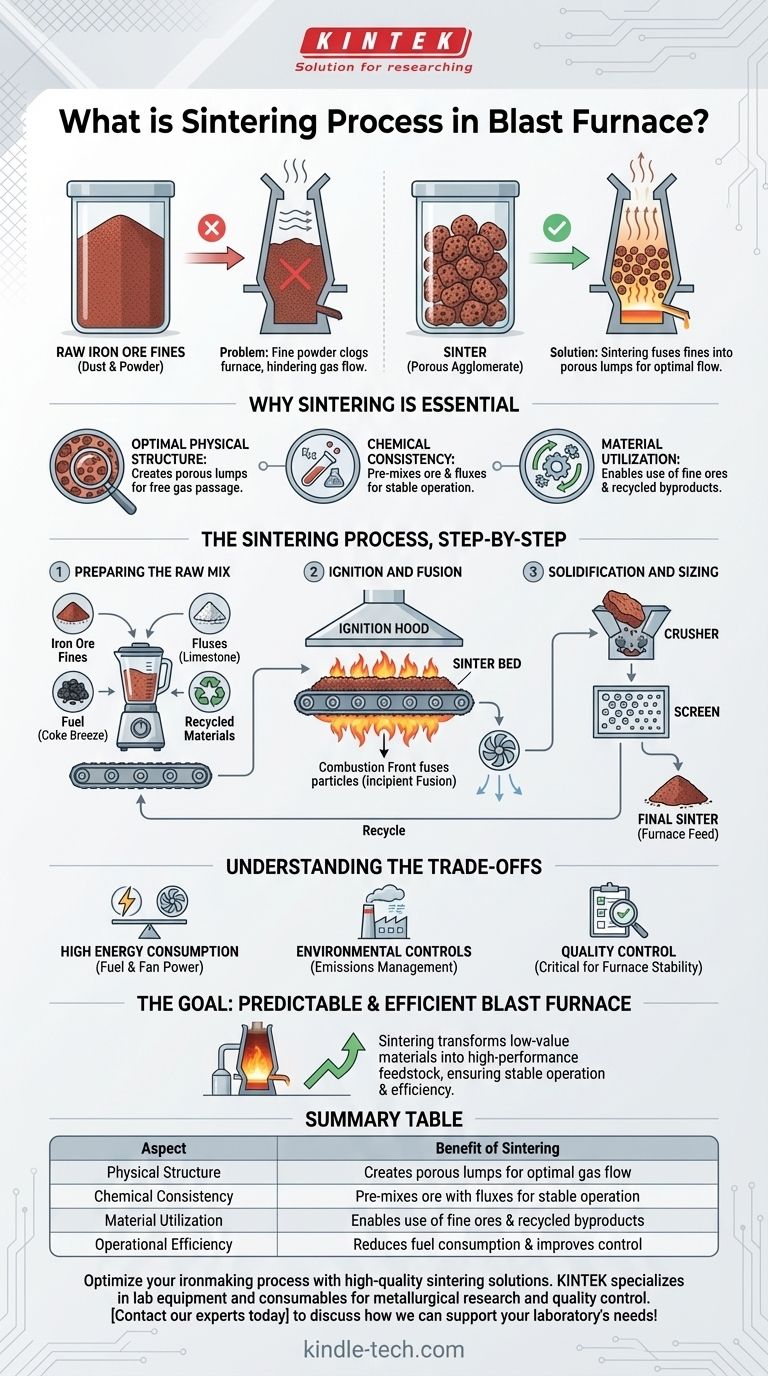

Im Zusammenhang mit der Roheisengewinnung ist der Sinterprozess ein entscheidender Vorbehandlungsschritt, bei dem feine Eisenerzpartikel mit Flussmitteln und anderen Materialien zu einer einzigen, porösen Masse, dem sogenannten „Sinter“, agglomeriert werden. Dieser Hochtemperatur-Schmelzprozess wandelt staubige, inkonsistente Rohstoffe in ein ideales, homogenes Einsatzmaterial um, das physikalisch und chemisch für den Hochofen optimiert ist.

Das Kernproblem besteht darin, dass feines, rohes Eisenerzpulver einen Hochofen verstopfen und dessen Betrieb stark behindern würde. Das Sintern löst dieses Problem, indem es dieses unbrauchbare Pulver in ein starkes, poröses und chemisch konsistentes Produkt umwandelt, was einen vorhersagbaren und äußerst effizienten Eisenherstellungsprozess gewährleistet.

Warum das Sintern für die Eisenproduktion unerlässlich ist

Um das Sintern zu verstehen, muss man zunächst das Problem verstehen, das es löst. Ein Hochofen arbeitet wie ein massiver chemischer Reaktor, der gleichmäßig erhitzte Gase durch eine Säule von Rohmaterialien leiten muss.

Das Problem mit rohem Eisenerzfeinmaterial

Feine Materialien, wie Eisenerzstaub oder -pulver, sind für diesen Prozess schädlich. Wenn sie direkt in den Ofen eingebracht werden, würden sie die Zwischenräume zwischen größeren Materialstücken blockieren, ähnlich wie Sand die Lücken in einem Eimer voller Kies füllt.

Diese Blockade verhindert die gleichmäßige Verteilung der Reduktionsgase, was zu ineffizienten chemischen Reaktionen, instabilen Ofenbedingungen und einem erheblichen Verlust der Betriebskontrolle führt.

Schaffung einer optimalen physikalischen Struktur

Das Sintern verschmilzt diese feinen Partikel zu größeren, offenporigen Brocken. Diese poröse Struktur ist der Hauptvorteil.

Die Porosität ermöglicht es den heißen Gasen, frei und gleichmäßig durch die Ofenbeschickung zu strömen, wodurch der Kontakt mit dem Eisenerz maximiert und die effiziente Reduktion von Eisenoxiden zu flüssigem Eisen gewährleistet wird.

Erreichung chemischer Konsistenz

Der Sinterprozess bietet auch die Möglichkeit, das Eisenerz mit anderen wesentlichen Bestandteilen vorzumischen.

Durch die Beimischung von Flussmitteln (wie Kalkstein) und Recyclingmaterialien aus der Stahlwerksanlage weist der entstehende Sinter eine hochkonsistente und vorhersagbare chemische Zusammensetzung auf. Diese Standardisierung macht den Hochofenbetrieb weitaus stabiler.

Der Sinterprozess, Schritt für Schritt

Die Umwandlung von Rohmaterialien in Sinter erfolgt in einer speziellen Anlage, dem Sinterwerk, das sich typischerweise neben dem Hochofen befindet.

Vorbereitung der Rohmischung

Der Prozess beginnt mit der Herstellung einer homogenen Mischung mehrerer Schlüsselkomponenten:

- Eisenerzfeinmaterial: Das primäre eisenhaltige Material.

- Flussmittel: Materialien wie Kalkstein oder Dolomit, die später helfen, Schlacke im Hochofen zu bilden.

- Brennstoff: Eine feine Kohlenstoffquelle, typischerweise Koksgrus, die die Hitze für den Prozess liefert.

- Recyclingmaterialien: Staub und andere eisenreiche Nebenprodukte aus der Stahlwerksanlage.

Zündung und Fusion

Diese vorbereitete Mischung wird auf einem beweglichen Rost ausgebreitet und bildet ein Bett. Die Oberseite des Bettes passiert eine Zündhaube, die den Brennstoff in der obersten Schicht verbrennt.

Während sich der Rost bewegt, saugen starke Ventilatoren Luft durch das Bett nach unten. Dies erzeugt eine schmale, hochtemperaturige Verbrennungsfront, die sich langsam nach unten bewegt. In dieser heißen Zone erweichen die Oberflächen der Partikel und verschmelzen miteinander, ein Prozess, der als beginnende Schmelze (Incipient Fusion) bezeichnet wird.

Verfestigung und Klassierung

Sobald die Verbrennungsfront die gesamte Tiefe des Bettes durchlaufen hat, kühlt das geschmolzene Material ab und verfestigt sich zu einem großen, spröden Kuchen.

Dieser Kuchen wird dann abgetragen, in kleinere Stücke zerkleinert und auf spezifische Größenanforderungen gesiebt. Das korrekt dimensionierte Produkt ist der fertige Sinter, der dann zum Hochofen transportiert wird. Untermaßige Partikel werden in den Prozess zurückgeführt.

Verständnis der Kompromisse

Obwohl unerlässlich, ist der Sinterprozess nicht ohne Herausforderungen. Er stellt ein komplexes Gleichgewicht zwischen betrieblichen Vorteilen und inhärenten Kosten dar.

Hoher Energieverbrauch

Das Sintern ist ein energieintensiver Vorgang. Die Verbrennung von Koksgrus und die für die großen Ventilatoren benötigte Leistung machen einen erheblichen Teil der Energiekosten in einer integrierten Stahlwerksanlage aus.

Umweltauflagen sind nicht verhandelbar

Der Prozess erzeugt erhebliche Emissionen, darunter Staub, Schwefeloxide (SOx) und Stickoxide (NOx). Moderne Sinteranlagen erfordern umfangreiche und hochentwickelte Gasreinigungsanlagen, um diese Schadstoffe abzuscheiden und die Umweltvorschriften einzuhalten.

Qualitätskontrolle ist von größter Bedeutung

Die Leistung des Hochofens hängt direkt von der Qualität des zugeführten Sinters ab. Inkonsistente chemische Zusammensetzung, schlechte physikalische Festigkeit oder falsche Dimensionierung können alle Vorteile des Prozesses schnell zunichtemachen und zu Betriebsinstabilität und verminderter Effizienz führen.

Das Ziel: Ein vorhersagbarer und effizienter Hochofen

Das Sintern versteht sich am besten nicht als isolierter Prozess, sondern als der entscheidende erste Schritt zur Schaffung eines stabilen und leistungsstarken Hochofenbetriebs.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Betrachten Sie das Sintern als den wesentlichen Vorverarbeitungsschritt, der eine standardisierte Ofenbeschickung garantiert, was zu einem stabileren Betrieb und geringerem Brennstoffverbrauch führt.

- Wenn Ihr Hauptaugenmerk auf der Rohstoffflexibilität liegt: Das Sintern ist der Schlüssel zur effektiven Nutzung von feinen Erzen und dem Recycling von betriebsinternen Abfällen, die sonst unbrauchbar wären.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Die während des Sinterprozesses entwickelte chemische Konsistenz trägt direkt zur endgültigen Qualität und Zusammensetzung des vom Hochofen erzeugten Roheisens bei.

Letztendlich wandelt das Sintern minderwertige Rohstoffe in ein Hochleistungsprodukt um, das speziell für die anspruchsvolle Umgebung des Hochofens entwickelt wurde.

Zusammenfassungstabelle:

| Aspekt | Vorteil des Sinterns |

|---|---|

| Physikalische Struktur | Erzeugt poröse Brocken für optimalen Gasfluss im Hochofen |

| Chemische Konsistenz | Vormischung von Erz mit Flussmitteln für einen stabilen, vorhersagbaren Ofenbetrieb |

| Materialausnutzung | Ermöglicht die Verwendung von Feinmaterialien und recycelten Anlagennebenprodukten |

| Betriebseffizienz | Reduziert den Brennstoffverbrauch und verbessert die Ofenkontrolle |

Optimieren Sie Ihren Roheisengewinnungsprozess mit hochwertigen Sinterlösungen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die metallurgische Forschung und Qualitätskontrolle. Egal, ob Sie Sinterrezepturen entwickeln oder Rohmaterialien analysieren, unsere zuverlässigen Werkzeuge helfen Ihnen, präzise und effiziente Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Bedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision