Technisch gesehen gibt es kein „SPS-Metall“. Dieser Begriff ist eine gängige Kurzform, die sich auf ein Metall oder eine Legierung bezieht, die mit einem Herstellungsverfahren namens Funkenplasmagesintert (SPS) hergestellt wurde. Es ist eine leistungsstarke Methode zur schnellen Konsolidierung von Pulvern zu einem festen, hochdichten Massenmaterial und keine einzigartige Materialart an sich.

Das Funkenplasmagesintert ist keine spezifische Legierung, sondern eine leistungsstarke Konsolidierungstechnik. Sein Hauptvorteil liegt in der Verwendung von gepulstem elektrischem Strom und Druck, um Pulver schnell zu verschmelzen und hochdichte, feinkörnige Materialien zu erzeugen, die mit herkömmlichen Methoden oft unmöglich herzustellen sind.

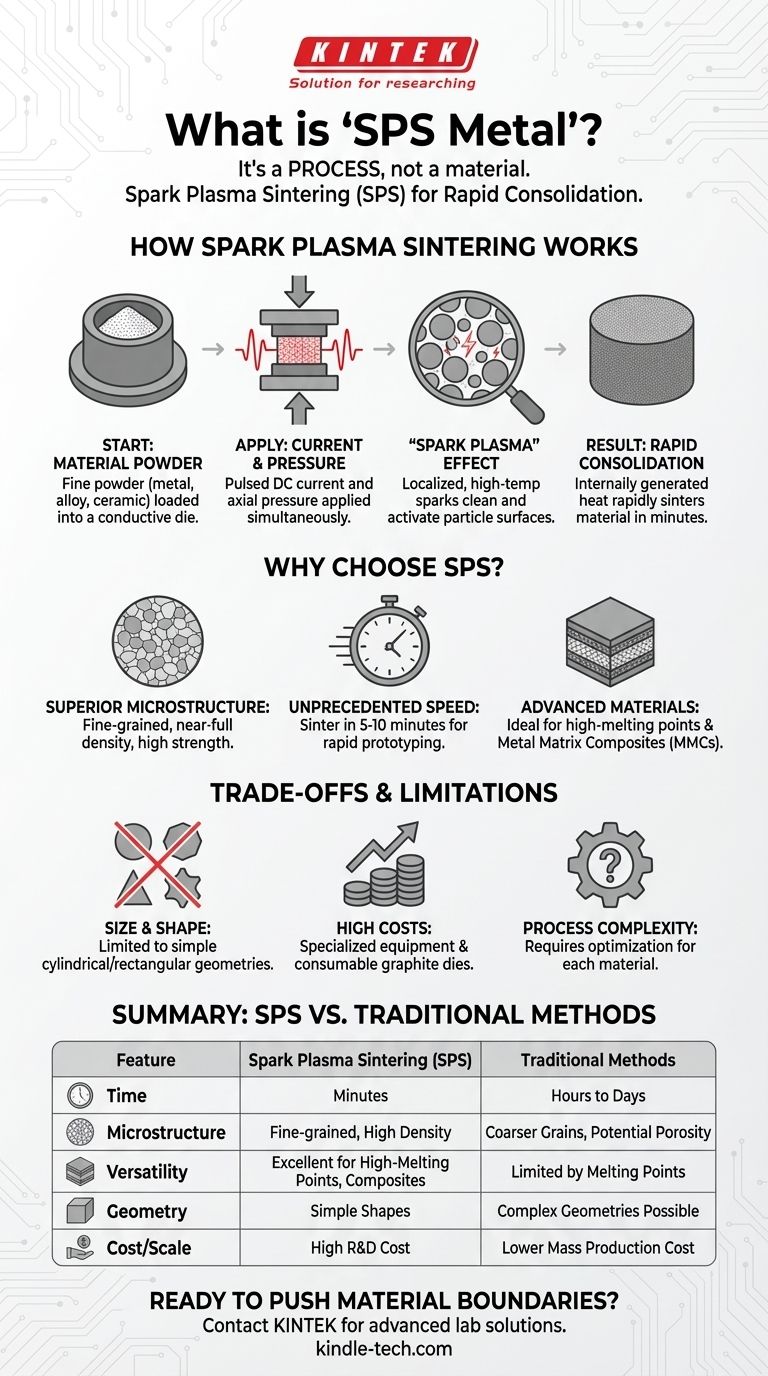

Wie das Funkenplasmagesintert funktioniert

Um die erzeugten Materialien zu verstehen, muss man zunächst den Prozess verstehen. SPS unterscheidet sich aufgrund der Art und Weise, wie Energie zugeführt wird, grundlegend von herkömmlichen Schmelz- oder Pressverfahren.

Der Ausgangspunkt: Materialpulver

Der Prozess beginnt nicht mit einem massiven Metallblock, sondern mit einem feinen Pulver des gewünschten Metalls, der Legierung oder sogar der Keramik. Dieses Pulver wird in eine leitfähige Form gefüllt, die typischerweise aus Graphit besteht.

Der Kernmechanismus: Strom und Druck

Gleichzeitig werden zwei Schlüsselfaktoren angewendet: ein starker axialer Druck von oben und unten sowie ein gepulster Gleichstrom mit hoher Stromstärke, der direkt durch die Pulverpartikel fließt.

Der „Funkenplasma“-Effekt

Der gepulste Strom ist das definierende Merkmal. Er erzeugt lokalisierte, hochtemperaturige Funkentladungen zwischen den einzelnen Pulverpartikeln. Dieser Effekt reinigt mikroskopisch die Oberflächen der Partikel und aktiviert sie, was ihre Fähigkeit, miteinander zu verbinden, dramatisch verbessert.

Das Ergebnis: Schnelle Konsolidierung

Da die Hitze intern innerhalb des Pulvers selbst erzeugt wird, erwärmt sich die gesamte Masse unglaublich schnell. Dadurch kann das Material in wenigen Minuten gesintert und verdichtet werden, anstatt der Stunden, die für herkömmliche, ofenbasierte Methoden erforderlich sind.

Warum SPS gegenüber traditionellen Methoden wählen?

Der einzigartige Mechanismus von SPS erschließt Materialeigenschaften, die mit herkömmlichen Mitteln wie Gießen, Schmieden oder Warmpressen schwer oder gar nicht zu erreichen sind.

Überlegene Dichte und Mikrostruktur

Die extreme Geschwindigkeit des SPS-Prozesses verhindert, dass die mikroskopischen Körner im Metall zu groß werden. Dies führt zu einer feinkörnigen Mikrostruktur, die direkt zu höherer Festigkeit, Härte und einer insgesamt verbesserten mechanischen Leistung beiträgt. Die Kombination aus Druck und Hitze erreicht außerdem eine nahezu vollständige Dichte und eliminiert die Porosität, die Teile schwächen kann.

Beispiellose Geschwindigkeit

Die Konsolidierung eines Materials in 5–10 Minuten statt in 8–10 Stunden ist ein revolutionärer Sprung. Dies ermöglicht schnelles Prototyping und Iterationen während der Materialentwicklung.

Verarbeitung fortschrittlicher und neuartiger Materialien

SPS eignet sich hervorragend für die Verarbeitung von Materialien mit extrem hohen Schmelzpunkten (wie Wolfram oder Tantal), die für das traditionelle Gießen schwierig sind. Es ist auch eine führende Methode zur Herstellung von metallischen Matrixverbundwerkstoffen (MMCs), indem Keramikpartikel in ein Metallpulver eingebettet werden, wodurch Materialien mit maßgeschneiderten Eigenschaften entstehen.

Verständnis der Kompromisse und Einschränkungen

Obwohl SPS leistungsstark ist, ist es keine universelle Lösung. Seine Anwendung ist spezifisch und mit klaren Einschränkungen verbunden.

Größen- und Formbeschränkungen

Der Prozess ist auf die einfachen zylindrischen oder rechteckigen Formen der verwendeten Formen beschränkt. Er kann nicht die großen, komplexen Geometrien erzeugen, die beim Gießen oder bei der additiven Fertigung möglich sind. Die Teilegröße wird auch erheblich durch die Kapazität der Presse und des Netzteils begrenzt.

Hohe Ausrüstungs- und Werkzeugkosten

SPS-Systeme sind spezialisierte, teure Maschinen. Die verwendeten Graphitformen sind Verbrauchsmaterialien mit begrenzter Lebensdauer, insbesondere bei hohen Temperaturen und Drücken. Dies macht den Prozess am besten für hochwertige Anwendungen geeignet.

Prozesskomplexität

Um optimale Ergebnisse zu erzielen, müssen viele Parameter sorgfältig optimiert werden, darunter Heizrate, Druck, Pulsfrequenz und Vakuumgrad. Diese Entwicklungsarbeit muss für jedes spezifische Material durchgeführt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für ein Material, das mittels SPS hergestellt wurde, hängt vollständig vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung liegt: Materialien, die mittels SPS hergestellt wurden, weisen aufgrund ihrer feinkörnigen Mikrostruktur oft eine überlegene Festigkeit und Dichte auf, was sie ideal für Hochbeanspruchungsanwendungen in der Luft- und Raumfahrt, Verteidigung oder Industrie macht.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien liegt: SPS ist die Methode der Wahl zur Herstellung fortschrittlicher Verbundwerkstoffe, funktional abgestufter Materialien und zur Konsolidierung von Pulvern, die nicht konventionell verarbeitet werden können.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Prototyping von Materialproben liegt: Bei kleinen Komponenten mit einfacher Geometrie kann SPS in wenigen Minuten ein dichtes, fertiges Teil aus Pulver herstellen und so die Entwicklungszyklen drastisch verkürzen.

Wenn Sie verstehen, dass SPS ein leistungsstarker Prozess ist, können Sie sich auf die einzigartigen Materialeigenschaften konzentrieren, die er für Ihre spezifische Anwendung erschließen kann.

Zusammenfassungstabelle:

| Merkmal | Funkenplasmagesintert (SPS) | Traditionelle Methoden (z. B. Gießen, Warmpressen) |

|---|---|---|

| Prozesszeit | Minuten | Stunden bis Tage |

| Mikrostruktur | Feinkörnig, hohe Dichte | Gröbere Körner, mögliche Porosität |

| Materialvielfalt | Ausgezeichnet für hochschmelzende Metalle, Verbundwerkstoffe | Eingeschränkt durch Schmelzpunkte und Materialverträglichkeit |

| Teilegeometrie | Einfache Formen (zylindrisch, rechteckig) | Komplexe Geometrien möglich |

| Kosten & Skalierbarkeit | Hohe Anlagenkosten, ideal für F&E und hochwertige Teile | Niedrigere Kosten für die Massenproduktion |

Bereit, die Grenzen der Materialleistung zu erweitern?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Materialforschung und -entwicklung spezialisiert. Ob Sie neuartige metallische Matrixverbundwerkstoffe entwickeln, hochfeste Legierungen prototypisieren oder die Grenzen des Funkenplasmagesinterts ausloten – unser Fachwissen und unsere Lösungen können Ihnen helfen, überlegene Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialinnovation beschleunigen können.

Nehmen Sie Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie verbessert ein Heißpress-Sinterofen LLZO-Elektrolyte? Maximale Dichte und Leitfähigkeit erreichen

- Warum ist ein Hochvakuum für das Heißpressen von TZC-Molybdänlegierungen unerlässlich? Geheimnisse zur Erreichung einer Dichte von 98 %

- Was sind die Vorteile der Vakuum-Warmpressung für CoCrCuFeNi? Überlegene Festigkeit durch mikrostrukturelle Kontrolle

- Wie trägt ein Schnellinduktions-Heißpress-Ofen zur Hochdichte-LLZO bei? Erreichen Sie 99%+ Dichte für Festkörper

- Warum wird ein Heißpressaufbau anstelle des traditionellen Hochtemperatursinterns verwendet? Optimierung der LATP/NCM-811-Grenzflächenstudie

- Warum eine Vakuum-Heißpresse für SiCp/6061-Verbundwerkstoffe verwenden? Gewährleistung einer reinen Grenzflächenbindung und maximalen Dichte

- Wie groß ist die Partikelgröße beim Heißisostatischen Pressen? Es hängt von Ihrem Ausgangsmaterial ab

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Herstellung von Ti-6Al-7Nb? Erreichen von 99%+ Dichte und reiner Mikrostruktur