Im Wesentlichen ist Sputter-Ausrüstung ein hochentwickeltes Vakuumsystem, das entwickelt wurde, um ultradünne, hochgleichmäßige Materialschichten auf einer Oberfläche abzuscheiden. Es funktioniert durch einen Prozess namens physikalische Gasphasenabscheidung (PVD), bei dem ein energiereiches Plasma verwendet wird, um ein Quellmaterial (das „Target“) zu bombardieren und einzelne Atome herauszuschlagen, die dann ein gewünschtes Objekt (das „Substrat“) beschichten. Man kann es sich als eine Form der atomaren Lackierung vorstellen, die beispiellose Präzision und Kontrolle bietet.

Sputtern ist nicht nur eine Beschichtungstechnik; es ist ein grundlegender Herstellungsprozess zur Erzeugung von Hochleistungsmaterialien. Sein Wert liegt in der Fähigkeit, außergewöhnlich dichte, reine und fest gebundene Dünnschichten zu erzeugen, weshalb es in Branchen wie Halbleiter, Optik und Medizintechnik unverzichtbar ist.

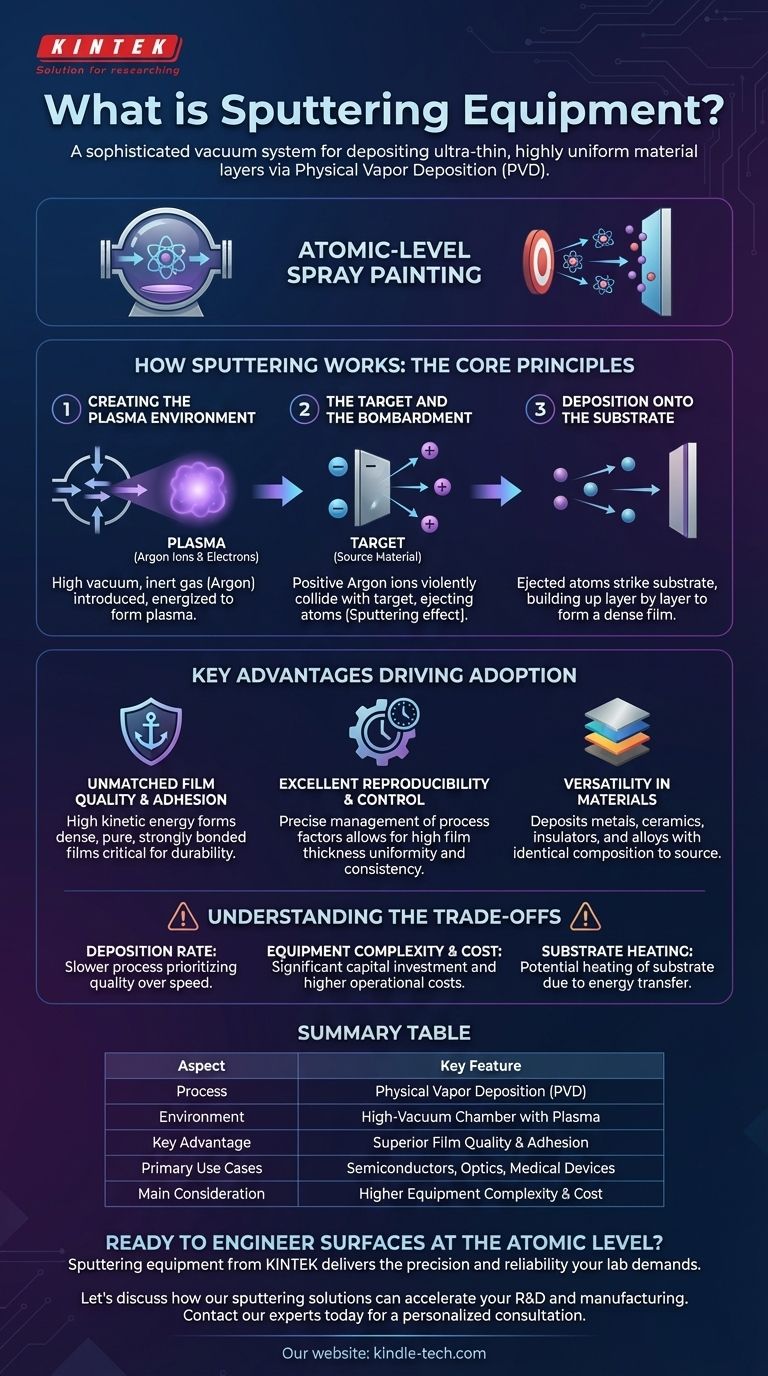

Wie Sputtern funktioniert: Die Grundprinzipien

Um die Ausrüstung zu verstehen, muss man zuerst den Prozess verstehen. Der gesamte Vorgang findet in einer versiegelten Vakuumkammer statt und basiert auf einigen grundlegenden Schritten.

Erzeugung der Plasmaumgebung

Zuerst wird die Kammer auf ein Hochvakuum evakuiert, um Verunreinigungen wie Luft oder Wasserdampf zu entfernen. Dann wird ein Inertgas, meistens Argon, bei sehr niedrigem Druck eingeleitet. Durch Anlegen einer Hochspannung entsteht ein angeregtes, leuchtendes Gas, das als Plasma bekannt ist – eine Wolke aus positiven Ionen und freien Elektronen.

Das Target und der Beschuss

In der Kammer befindet sich das Target, eine Platte aus dem Material, das abgeschieden werden soll. Auf dieses Target wird eine negative Spannung angelegt, wodurch die positiven Argon-Ionen aus dem Plasma beschleunigt werden und heftig mit seiner Oberfläche kollidieren.

Dieser energiereiche Beschuss schlägt physisch Atome aus dem Target heraus und schleudert sie in die Vakuumkammer. Dies ist der zentrale „Sputter“-Effekt.

Abscheidung auf dem Substrat

Die herausgeschlagenen Atome bewegen sich geradlinig durch das Vakuum, bis sie auf das Substrat treffen – das zu beschichtende Objekt. Bei dem Aufprall kondensieren diese Atome und bauen sich Schicht für Schicht auf, um einen außergewöhnlich dünnen und gleichmäßigen Film zu bilden.

Wichtige Vorteile, die die Einführung vorantreiben

Die physikalische Natur des Sputterprozesses bietet deutliche Vorteile, die ihn für kritische Umgebungen der Massenproduktion geeignet machen.

Unübertroffene Filmqualität und Haftung

Die gesputterten Atome treffen mit erheblicher kinetischer Energie auf das Substrat. Diese Energie hilft ihnen, einen sehr dichten, gleichmäßigen und reinen Film mit starker Haftung auf der Oberfläche zu bilden. Dies ist entscheidend für dauerhafte Beschichtungen, die nicht abblättern oder abplatzen dürfen.

Ausgezeichnete Reproduzierbarkeit und Kontrolle

Der Prozess ist hochgradig steuerbar. Durch präzises Management von Faktoren wie Gasdruck, Spannung und Zeit kann eine ausgezeichnete Schichtdickenhomogenität und eine hohe Reproduzierbarkeit von einem Durchlauf zum nächsten erreicht werden. Diese Zuverlässigkeit macht Sputtern kompatibel mit der Massenproduktion.

Vielseitigkeit bei Materialien

Sputtern kann eine breite Palette von Materialien abscheiden, darunter Metalle, Keramiken und Isolatoren. Entscheidend ist, dass es die Abscheidung von Legierungsfilmen ermöglicht, bei der die Zusammensetzung des gesputterten Films identisch mit der des Quelllegierungstargets bleibt.

Die Abwägungen verstehen

Keine Technologie ist perfekt. Obwohl leistungsstark, bringt Sputter-Ausrüstung spezifische Überlegungen mit sich, die sie für jede Anwendung ungeeignet machen.

Abscheidungsrate

Im Vergleich zu einigen anderen Methoden wie der thermischen Verdampfung kann der Sputterprozess relativ langsam sein. Die Priorität liegt auf der Filmqualität und Kontrolle über die reine Abscheidungsgeschwindigkeit.

Komplexität und Kosten der Ausrüstung

Sputteranlagen sind komplexe Maschinen, die Hochvakuumpumpen, hochentwickelte Netzteile und Prozesssteuerungen erfordern. Dies führt zu erheblichen Investitionskosten und höheren Betriebskosten.

Substraterwärmung

Die Energie, die durch das bombardierende Plasma und die kondensierenden Atome eingebracht wird, kann das Substrat erwärmen. Obwohl dies oft beherrschbar ist, kann es bei der Beschichtung temperaturempfindlicher Materialien wie bestimmter Kunststoffe oder biologischer Proben ein Problem darstellen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnologie hängt vollständig von Ihrem Endziel ab. Sputtern glänzt dort, wo Präzision und Filmqualität von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungselektronik liegt: Sputtern ist der Industriestandard für die Erstellung der komplexen, mehrschichtigen Strukturen, die in Mikrochips und Sensoren zu finden sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung haltbarer optischer oder Schutzbeschichtungen liegt: Die hohe Haftung und Dichte gesputterter Filme macht sie ideal für Antireflexionsbeschichtungen auf Objektiven, Hartbeschichtungen auf Werkzeugen und biokompatible Schichten auf medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf schneller, kostengünstiger Massenbeschichtung liegt: Sie sollten schnellere, weniger komplexe Methoden wie die thermische Verdampfung in Betracht ziehen, da die Hauptstärken des Sputterns Qualität und Kontrolle, nicht Geschwindigkeit oder niedrige Anfangskosten sind.

Letztendlich ist Sputter-Ausrüstung das definitive Werkzeug zur Ingenieurtechnik von Oberflächen auf atomarer Ebene und ermöglicht die Herstellung von Materialien und Geräten der nächsten Generation.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) |

| Umgebung | Hochvakuumkammer mit Plasma |

| Hauptvorteil | Überlegene Filmqualität & Haftung |

| Hauptanwendungsfälle | Halbleiter, Optik, Medizintechnik |

| Hauptüberlegung | Höhere Komplexität & Kosten der Ausrüstung |

Bereit, Oberflächen auf atomarer Ebene zu gestalten?

Sputter-Ausrüstung von KINTEK liefert die Präzision und Zuverlässigkeit, die Ihr Labor erfordert. Ob Sie fortschrittliche Halbleiter, langlebige optische Beschichtungen oder biokompatible medizinische Geräte entwickeln – unsere Expertise in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie außergewöhnliche Filmqualität, Gleichmäßigkeit und Haftung erzielen.

Lassen Sie uns besprechen, wie unsere Sputterlösungen Ihre F&E und Fertigung beschleunigen können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Einzelstempel-Elektro-Tablettenpressmaschine TDP-Tablettenstanzmaschine

Andere fragen auch

- Was ist der Nutzen der Sputterbeschichtung? Erzielen Sie eine überlegene Dünnschichtabscheidung für Ihr Labor

- Was ist die Anwendung des HF- und DC-Sputterns? Die Wahl der richtigen Technik für Ihr Material

- Was ist der Prozess der Volumenwärmebehandlung? Erzielung einheitlicher Materialeigenschaften von Kern bis Oberfläche

- Können alle Kunststoffe in der Pyrolyse verwendet werden? Wählen Sie den richtigen Rohstoff für optimale Ergebnisse

- Wie wird die Temperaturüberwachung in Ultra-Tiefkühlschränken gehandhabt? Von einfachen Diagrammen bis hin zu intelligenten Alarmen

- Welcher Temperaturbereich wird für die Pyrolyse verwendet? Optimierung für Biokohle, Bioöl oder Synthesegas

- Was ist die Bedeutung der physikalischen Gasphasenabscheidung? Steigern Sie die Materialleistung mit Hochleistungsschichten

- Zweck der Konstanttrocknung für TiZrN-Beschichtungen? Gewährleistung perfekter Laseraufkohlungsergebnisse