In der Halbleiterfertigung ist das Sputtern ein Eckpfeilerverfahren, das für die physikalische Gasphasenabscheidung (PVD) verwendet wird. Es handelt sich um eine hochkontrollierte Methode zur Abscheidung ultradünner, außergewöhnlich reiner Materialschichten auf einem Substrat, wie einem Siliziumwafer. Dies wird erreicht, indem ein Ausgangsmaterial (das „Target“ oder „Sputter-Target“) mit energiereichen Ionen beschossen wird, die Atome von der Oberfläche des Targets physisch abschlagen, sodass sie zum Wafer wandern und sich dort ablagern können.

Sputtern ist mehr als nur eine einfache Beschichtungstechnik; es ist eine präzise Konstruktionsmethode auf atomarer Ebene. Sein grundlegender Wert bei der Halbleiterherstellung liegt in der Fähigkeit, eine breite Palette von Materialien – von Leitern bis hin zu Isolatoren – mit der extremen Reinheit und Gleichmäßigkeit abzuscheiden, die für den Aufbau komplexer, mehrschichtiger integrierter Schaltkreise erforderlich sind.

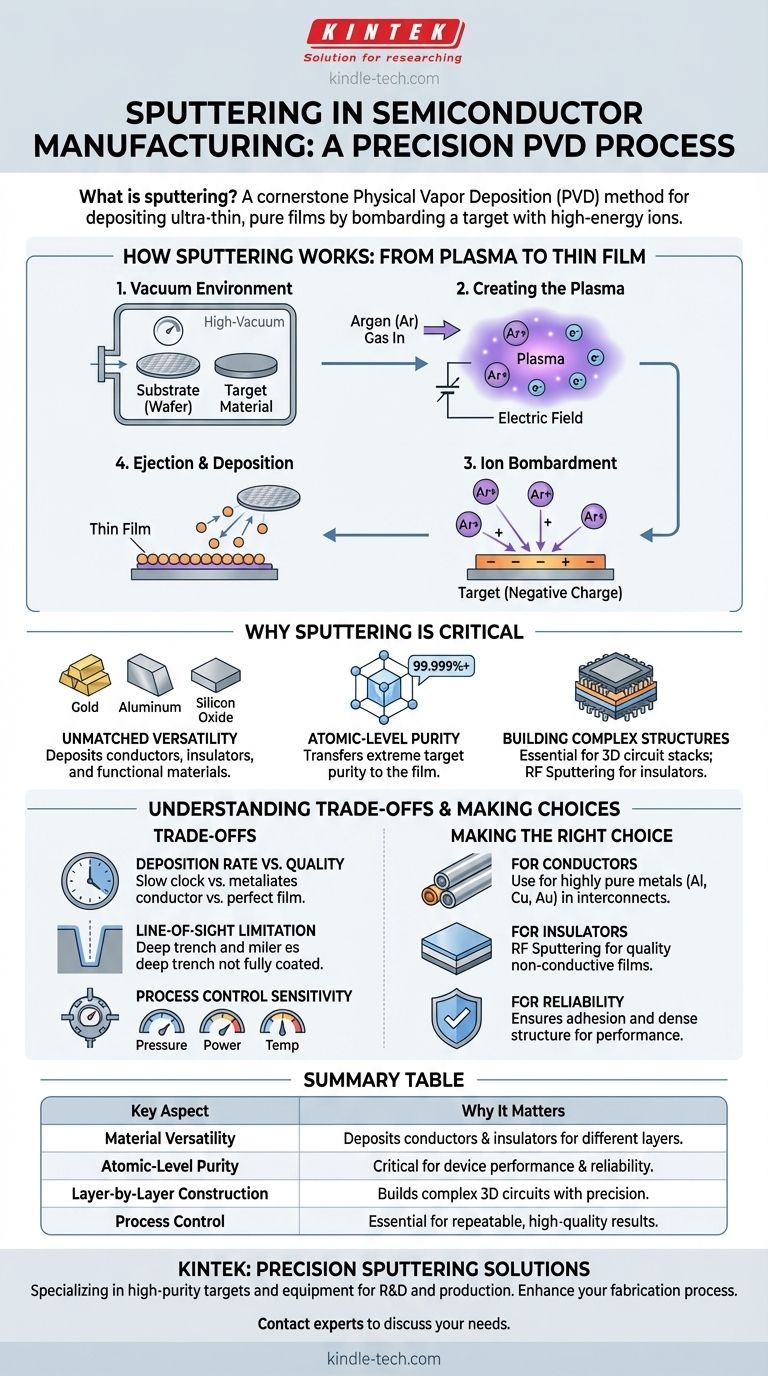

Wie Sputtern funktioniert: Vom Plasma zur Dünnschicht

Sputtern ist ein physikalischer Prozess, der in einer Vakuumkammer stattfindet. Das Verständnis des schrittweisen Mechanismus zeigt, warum es für die Erstellung mikroskopischer elektronischer Strukturen so leistungsfähig ist.

Die VakUum-Umgebung

Zuerst werden das Substrat (der Wafer) und das Target-Material in eine Hochvakuumkammer eingebracht. Dieser Schritt ist entscheidend, um atmosphärische Gase und andere Verunreinigungen zu entfernen, die sich sonst in der Dünnschicht einlagern und das Halbleiterbauelement ruinieren könnten.

Erzeugung des Plasmas

Als Nächstes wird eine geringe Menge eines Inertgases, fast immer Argon (Ar), in die Kammer eingeleitet. Anschließend wird ein starkes elektrisches oder elektromagnetisches Feld angelegt, das das Gas ionisiert. Dadurch entsteht ein Plasma, ein Aggregatzustand, der aus positiv geladenen Argonionen (Ar+) und freien Elektronen besteht.

Das Target und der Ionenbeschuss

Das abzuscheidende Material – wie Gold, Aluminium oder Tantaloxid – wird zu einem „Target“ geformt und stark negativ elektrisch geladen. Die positiv geladenen Argonionen im Plasma werden von diesem negativ geladenen Target angezogen und beschleunigen mit hoher Geschwindigkeit darauf zu.

Ausstoß und Abscheidung

Wenn diese energiereichen Ionen mit dem Target kollidieren, übertragen sie ihren Impuls und ihre Energie und schlagen dabei physisch einzelne Atome von der Oberfläche des Targets ab oder „sputtern“ sie heraus. Diese ausgestoßenen Atome wandern durch die Vakuumkammer und lagern sich auf dem Substrat ab, wodurch sich allmählich Schicht für Schicht eine dünne, gleichmäßige Schicht bildet.

Warum Sputtern für Halbleiter entscheidend ist

Die einzigartigen Eigenschaften des Sputterprozesses machen ihn für die moderne Mikrochip-Fertigung unverzichtbar, bei der die Leistung von Materialien und Präzision im Nanometerbereich bestimmt wird.

Unübertroffene Materialvielfalt

Sputtern kann zur Abscheidung einer riesigen Vielfalt von Materialien verwendet werden. Dazu gehören leitfähige Metalle wie Gold und Aluminium für die Schaltkreisverdrahtung (Interconnects), isolierende dielektrische Schichten wie Siliziumoxid zur Vermeidung von Kurzschlüssen zwischen den Lagen sowie spezifische funktionelle Materialien für Transistoren und andere Bauelemente.

Erreichen von Reinheit auf atomarer Ebene

Die Leistung von Halbleitern reagiert äußerst empfindlich auf Verunreinigungen. Der Sputterprozess zeichnet sich dadurch aus, dass er die Reinheit des Ausgangsmaterials direkt auf die Schicht auf dem Wafer überträgt. Sputter-Targets werden mit außergewöhnlicher Reinheit hergestellt (oft 99,999 % oder höher), und der Prozess stellt sicher, dass diese Verunreinigungen nicht in das Endgerät gelangen.

Aufbau komplexer Strukturen Schicht für Schicht

Moderne integrierte Schaltkreise sind nicht flach; sie sind dreidimensionale Strukturen mit Dutzenden von Schichten. Sputtern ist eine Schlüsseltechnik für den Aufbau dieses vertikalen Stapels. Beispielsweise wird das HF-Sputtern (Hochfrequenz-Sputtern) speziell zur Abscheidung von Isoliermaterialien eingesetzt, was für die Trennung der dichten Lagen von Metallverdrahtungen innerhalb eines Chips von entscheidender Bedeutung ist.

Die Abwägungen verstehen

Obwohl das Sputtern leistungsstark ist, handelt es sich um einen Prozess mit spezifischen Einschränkungen und Parametern, die Ingenieure steuern müssen.

Abscheidungsrate vs. Schichtqualität

Sputtern ist im Allgemeinen eine langsamere Abscheidungsmethode im Vergleich zu einigen Alternativen wie der thermischen Verdampfung. Obwohl es möglich ist, die Abscheidungsrate durch Erhöhung der Leistung zu steigern, kann dies die Gleichmäßigkeit und die strukturelle Qualität der resultierenden Schicht beeinträchtigen.

Die Herausforderung der konformen Beschichtung

Sputtern ist weitgehend ein „Sichtlinienprozess“, was bedeutet, dass die gesputterten Atome relativ geradlinig vom Target zum Substrat wandern. Dies kann es schwierig machen, die Böden und Seitenwände tiefer, schmaler Gräben oder anderer komplexer 3D-Strukturen auf der Oberfläche eines Chips gleichmäßig zu beschichten.

Prozesskontrolle ist alles

Die endgültigen Eigenschaften der gesputterten Schicht – wie Dicke, Dichte und Eigenspannung – hängen stark von den Prozessvariablen ab. Faktoren wie Gasdruck in der Kammer, die auf das Target aufgebrachte Leistung und die Substrattemperatur müssen mit extremer Präzision gesteuert werden, um reproduzierbare, qualitativ hochwertige Ergebnisse zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung des Sputterns wird auf der Grundlage der spezifischen Schicht ausgewählt, die im Halbleiterbauelement erstellt wird.

- Wenn Ihr Hauptaugenmerk auf der Erstellung leitfähiger Bahnen liegt: Sputtern ist die definitive Methode zur Abscheidung hochreiner Metalle wie Aluminium, Kupfer oder Gold für die Interconnects und Kontaktpunkte, die den Stromfluss durch den Chip ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Isolierung von Komponenten liegt: HF-Sputtern ist der Industriestandard für die Abscheidung hochwertiger, nicht leitender Schichten wie Siliziumoxid oder Aluminiumoxid, die für die Isolierung der Milliarden von Komponenten voneinander unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Zuverlässigkeit und Leistung des Geräts liegt: Die durch Sputtern erreichte außergewöhnliche Reinheit, starke Haftung und dichte Schichtstruktur sind nicht verhandelbar für die Herstellung zuverlässiger, langlebiger Halbleiterbauelemente.

Letztendlich bedeutet die Beherrschung des Sputterns die Beherrschung der Kunst, zuverlässige, leistungsstarke integrierte Schaltkreise aufzubauen, eine Atomschicht nach der anderen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Warum er in Halbleitern wichtig ist |

|---|---|

| Materialvielfalt | Abscheidung von Leitern (z. B. Gold, Aluminium) und Isolatoren (z. B. Siliziumoxid) für verschiedene Chip-Lagen. |

| Reinheit auf atomarer Ebene | Überträgt eine Zielreinheit von 99,999 %+ auf den Wafer, entscheidend für Geräteleistung und Zuverlässigkeit. |

| Schichtweiser Aufbau | Erstellt komplexe 3D-integrierte Schaltkreise mit präzisen, gleichmäßigen Schichten. |

| Prozesskontrolle | Variablen wie Gasdruck und Leistung müssen präzise gesteuert werden, um reproduzierbare, qualitativ hochwertige Ergebnisse zu erzielen. |

Sind Sie bereit, Ihren Halbleiterfertigungsprozess mit präzisen Sputterlösungen zu verbessern?

KINTEK ist spezialisiert auf hochreine Sputter-Targets und Laborgeräte, die für die Abscheidung der leitenden und isolierenden Schichten unerlässlich sind, die moderne Mikrochips antreiben. Ob Sie Logik, Speicher oder MEMS-Bauelemente der nächsten Generation entwickeln – unsere Materialien und unser Fachwissen gewährleisten die extreme Reinheit und Gleichmäßigkeit, die Ihre Forschung und Entwicklung sowie Ihre Produktion erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputter-Verbrauchsmaterialien und unser Support Ihnen helfen können, zuverlässigere, leistungsstärkere integrierte Schaltkreise zu entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen