Im Kern ist Sputtern eine hochkontrollierte Methode zur Abscheidung außergewöhnlich dünner Materialschichten auf einer Oberfläche. Es handelt sich um eine Art der physikalischen Gasphasenabscheidung (PVD), bei der Atome aus einem Ausgangsmaterial, dem sogenannten „Target“, herausgelöst und dann auf einer Komponente, dem sogenannten „Substrat“, abgeschieden werden, um eine neue funktionale Beschichtung zu bilden. Dieser Prozess ist grundlegend für die Herstellung unzähliger moderner Technologien, von Mikrochips bis hin zu fortschrittlichem Glas.

Sputtern ist nicht nur ein Beschichtungsprozess; es ist eine Technik zur Materialentwicklung auf atomarer Ebene. Es ermöglicht uns, alltäglichen Gegenständen neue Eigenschaften – wie Leitfähigkeit, Haltbarkeit oder Reflexionsvermögen – zu verleihen, die für Hochleistungsanwendungen unerlässlich sind.

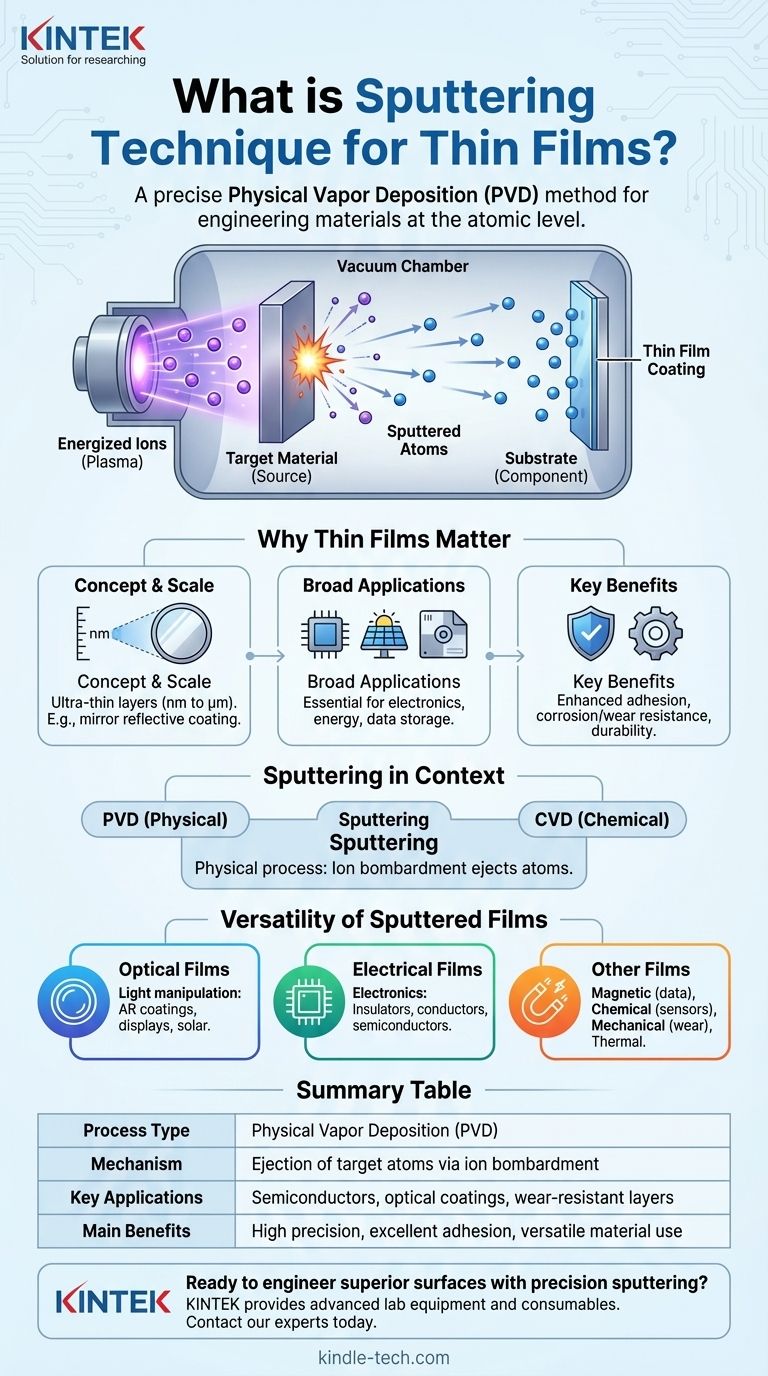

Warum Dünnschichten wichtig sind

Bevor wir tiefer in das Sputtern eintauchen, ist es wichtig zu verstehen, was Dünnschichten sind und warum sie in verschiedenen Branchen so unverzichtbar sind.

Das Konzept einer Dünnschicht

Eine Dünnschicht ist eine Materialschicht mit einer Dicke, die von Bruchteilen eines Nanometers bis zu mehreren Mikrometern reicht. Ein Haushaltsspiegel liefert ein perfektes Beispiel: Eine sehr dünne Metallschicht wird auf die Rückseite einer Glasscheibe aufgetragen, wodurch die reflektierende Oberfläche entsteht, die wir täglich nutzen.

Breite industrielle Anwendungen

Die Verwendung von Dünnschichten ist weit verbreitet und von entscheidender Bedeutung. Sie werden zur Herstellung von Schutzbeschichtungen, zur Umwandlung von Licht in Elektrizität in Solarzellen und zur Ermöglichung fortschrittlicher Datenspeichergeräte verwendet. Ihre Vielseitigkeit macht sie zu einem Eckpfeiler der modernen Fertigung.

Hauptvorteile von Dünnschichtbeschichtungen

Das Auftragen einer Dünnschicht kann die Eigenschaften eines Materials dramatisch verbessern. Zu den wichtigsten Vorteilen gehören verbesserte Haftung, überlegene Korrosions- und Verschleißfestigkeit sowie erhöhte Haltbarkeit. Sie können auch ästhetische Vorteile bieten, indem sie die Farbe eines Substrats verändern oder es reflektierender machen.

Sputtern im Kontext der Abscheidung

Sputtern ist eine von mehreren Methoden zur Herstellung von Dünnschichten. Das Verständnis seiner Position unter anderen Techniken verdeutlicht seine einzigartige Rolle.

Die zwei Hauptfamilien der Abscheidung

Nahezu alle Techniken zur Dünnschichtabscheidung lassen sich in zwei Hauptkategorien einteilen: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). Sputtern ist eine der gängigsten und vielseitigsten PVD-Methoden.

Wie Sputtern funktioniert

Sputtern ist ein physikalischer Prozess. Er beinhaltet das Beschießen eines Target-Materials mit energiereichen Ionen in einem Vakuum. Dieser Aufprall stößt Atome physisch aus dem Target ab oder „sputtert“ sie, woraufhin diese zum Substrat wandern und sich dort abscheiden, wodurch die Dünnschicht Atom für Atom aufgebaut wird.

Die Vielseitigkeit gesputterter Schichten

Der hohe Grad an Kontrolle, den das Sputtern bietet, ermöglicht die Herstellung vieler verschiedener Arten von Schichten, die jeweils für eine bestimmte Funktion entwickelt wurden.

Optische und elektrische Schichten

Die Anwendungen sind unglaublich vielfältig. Optische Dünnschichten werden für alles verwendet, von Antireflexbeschichtungen für Brillen bis hin zu Solarzellen und digitalen Monitoren. Elektrische Dünnschichten sind für die Elektronik von grundlegender Bedeutung und bilden die Isolator-, Leiter- und Halbleiterbauelemente in integrierten Schaltkreisen.

Erweiterung des Anwendungsbereichs

Über Optik und Elektronik hinaus dienen gesputterte Schichten vielen weiteren Zwecken. Dazu gehören magnetische Schichten für die Datenspeicherung, chemische Schichten für Sensoren, mechanische Schichten für die Verschleißfestigkeit und thermische Schichten zur Isolierung.

Die Auswirkungen dieser Technik verstehen

Die spezifische Art der erzeugten Dünnschicht bestimmt ihre Anwendung. Sputtern ist die ermöglichende Technologie hinter vielen dieser spezialisierten Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Lichtmanipulation liegt: Sputtern wird zur Herstellung präziser optischer Schichten für reflektierende Beschichtungen, Linsen, Solarpaneele und Displays verwendet.

- Wenn Ihr Hauptaugenmerk auf der Elektronik liegt: Diese Technik ist unerlässlich für den Aufbau der mikroskopisch kleinen leitenden und isolierenden Schichten, die für Halbleiterbauelemente und integrierte Schaltkreise erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Materialhaltbarkeit liegt: Gesputterte Schichten bieten robuste Beschichtungen, die Komponenten in anspruchsvollen Umgebungen vor Korrosion, Reibung und Verschleiß schützen.

Letztendlich ist Sputtern ein grundlegender Prozess, der es uns ermöglicht, die Oberflächen von Materialien präzise zu gestalten und so die Leistung zu erschließen, die unsere fortschrittlichsten Technologien erfordern.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptmechanismus | Abstoßung von Target-Atomen durch Ionenbeschuss |

| Hauptanwendungen | Halbleiterbauelemente, optische Beschichtungen, verschleißfeste Schichten |

| Hauptvorteile | Hohe Präzision, ausgezeichnete Haftung, vielseitige Materialverwendung |

Bereit, überlegene Oberflächen mit Präzisionssputtern zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Dünnschichtabscheidung. Ob Sie Halbleiterbauelemente, optische Beschichtungen oder langlebige Schutzschichten entwickeln – unsere Lösungen liefern die Genauigkeit und Zuverlässigkeit, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Projekte Ihres Labors unterstützen und Ihnen helfen können, bahnbrechende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen