Im Kern ist Sputtern ein physikalischer Gasphasenabscheidungsprozess (PVD), der zur Erzeugung außergewöhnlich dünner, hochleistungsfähiger Schichten verwendet wird. Es funktioniert, indem ein Quellmaterial, das als Target bezeichnet wird, in einem Vakuum mit energiereichen Ionen beschossen wird. Dieser Aufprall löst physikalisch Atome vom Target, die dann wandern und sich auf einem Substrat – wie einem Siliziumwafer oder einer optischen Linse – ablagern, um die gewünschte Beschichtung zu bilden.

Sputtern ist am besten nicht als einzelne Methode, sondern als eine Familie hochkontrollierbarer Techniken zu verstehen. Sein Hauptvorteil liegt in seiner Fähigkeit, dichte, stark haftende Schichten aus einer unübertroffenen Materialvielfalt abzuscheiden, einschließlich komplexer Legierungen und Isolatoren, die mit anderen Methoden schwierig oder unmöglich abzuscheiden sind.

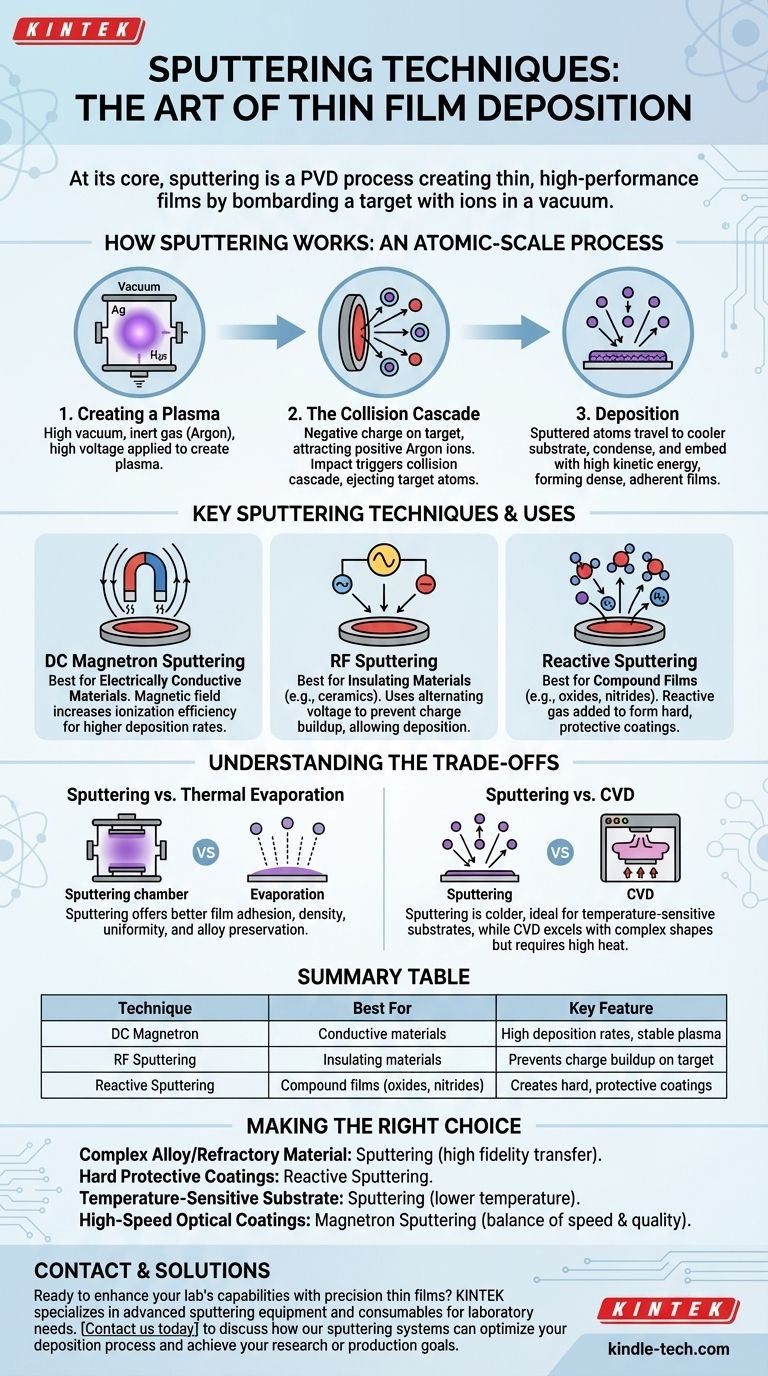

Wie Sputtern funktioniert: Ein Prozess auf atomarer Ebene

Sputtern ist ein mechanischer Line-of-Sight-Prozess, der auf atomarer Ebene funktioniert. Der Mechanismus lässt sich in drei Hauptphasen unterteilen.

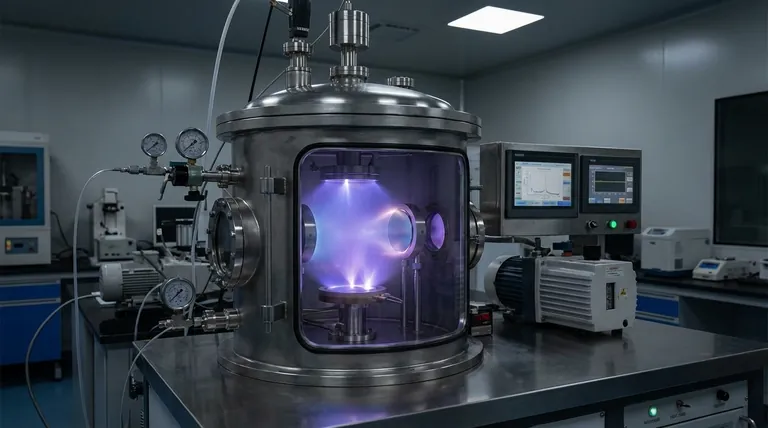

Der Kernmechanismus: Erzeugung eines Plasmas

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Zuerst wird die Kammer evakuiert und dann eine geringe Menge eines Inertgases, typischerweise Argon, eingeleitet.

Eine Hochspannung wird angelegt, die das Argongas ionisiert und ein glühendes Plasma erzeugt – einen überhitzten Materiezustand, der positive Ionen und freie Elektronen enthält.

Die Kollisionskaskade: Ausstoßen von Targetatomen

Das Targetmaterial (die Quelle der Beschichtung) erhält eine negative elektrische Ladung. Dies zieht die positiven Argonionen aus dem Plasma an, wodurch sie beschleunigt werden und mit immenser Energie auf die Targetoberfläche treffen.

Dieser Beschuss löst eine Kollisionskaskade aus, ähnlich wie eine Spielkugel eine Reihe von Billardkugeln zerstreut. Der Impuls des Aufpralls wird durch die Atome des Targets übertragen, wodurch letztendlich Oberflächenatome vom Target ausgestoßen oder „gesputtert“ werden.

Abscheidung: Aufbau der Dünnschicht

Die gesputterten Atome bewegen sich durch die Vakuumkammer und kondensieren auf der kühleren Oberfläche des Substrats, das strategisch platziert ist, um sie abzufangen.

Da diese gesputterten Atome eine hohe kinetische Energie besitzen, lagern sie sich fest in die Substratoberfläche ein. Dies führt zu Schichten, die typischerweise viel dichter sind und eine überlegene Haftung aufweisen als Schichten, die mit anderen Methoden wie der thermischen Verdampfung erzeugt wurden.

Wichtige Sputter-Techniken und ihre Anwendungen

Das allgemeine Sputter-Prinzip kann für verschiedene Materialien und Ergebnisse angepasst werden, was zu mehreren unterschiedlichen Techniken führt.

DC-Magnetron-Sputtern

Dies ist eine der gebräuchlichsten Formen des Sputterns, die zur Abscheidung von elektrisch leitfähigen Materialien verwendet wird. Ein Magnetfeld wird hinter dem Target angelegt, um Elektronen nahe seiner Oberfläche einzufangen, was die Ionisierungseffizienz des Argongases dramatisch erhöht. Dies führt zu einem stabileren Plasma und deutlich höheren Abscheidungsraten.

RF-Sputtern

Wenn das Targetmaterial ein elektrischer Isolator ist (wie eine Keramik), führt eine Gleichspannung (DC) zu einer Ansammlung positiver Ladung auf seiner Oberfläche, was den Prozess schließlich stoppt. RF (Radiofrequenz)-Sputtern löst dieses Problem, indem es eine Wechselspannung verwendet, die abwechselnd die Ladungsansammlung reinigt und den Prozess fortsetzen lässt, wodurch die Abscheidung von Isolierschichten ermöglicht wird.

Reaktives Sputtern

Bei dieser Technik wird ein reaktives Gas wie Sauerstoff oder Stickstoff zusammen mit dem inerten Argon absichtlich in die Vakuumkammer gegeben. Die gesputterten Metallatome reagieren mit diesem Gas entweder während des Transports oder auf der Substratoberfläche. Dies ermöglicht die Erzeugung von Verbindungsschichten wie Oxiden und Nitriden, die häufig für harte, schützende Beschichtungen auf Werkzeugen verwendet werden.

Die Kompromisse verstehen

Keine einzelne Abscheidungstechnik ist für jede Aufgabe perfekt. Das Verständnis der Vorteile und Einschränkungen des Sputterns ist entscheidend für eine fundierte Entscheidung.

Sputtern vs. thermische Verdampfung

Die thermische Verdampfung ist eine weitere PVD-Technik, bei der ein Material erhitzt wird, bis es verdampft und auf einem Substrat kondensiert. Während dies für reine Metalle oft schneller und einfacher ist, bietet das Sputtern bessere Schichthaftung, Dichte und Gleichmäßigkeit. Sputtern ist auch weitaus besser für die Abscheidung von Legierungen geeignet, da es die Zusammensetzung des Targetmaterials in der fertigen Schicht weitgehend bewahrt.

Sputtern vs. chemische Gasphasenabscheidung (CVD)

CVD verwendet chemische Reaktionen auf einem erhitzten Substrat, um eine Schicht zu bilden. CVD kann hochreine und konforme Schichten erzeugen, die komplexe Formen sehr gut beschichten. Es erfordert jedoch sehr hohe Temperaturen, die empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen können.

Sputtern ist ein "kälterer" physikalischer Prozess, wodurch es ideal für temperaturempfindliche Substrate ist.

Häufige Einschränkungen des Sputterns

Die Abscheidungsraten beim Sputtern können niedriger sein als bei einigen thermischen Prozessen. Die Ausrüstung ist komplex und stellt eine erhebliche Kapitalinvestition dar. Da es sich außerdem um einen Line-of-Sight-Prozess handelt, kann das Erreichen einer gleichmäßigen Beschichtung auf komplexen, dreidimensionalen Objekten ohne ausgeklügelte Substratmanipulation eine Herausforderung sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den Materialeigenschaften, dem Substrat und dem gewünschten Ergebnis Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer komplexen Legierung oder eines hochschmelzenden Materials liegt: Sputtern ist die überlegene Wahl, da es die Targetzusammensetzung mit hoher Genauigkeit auf die Schicht überträgt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung harter, schützender Beschichtungen für Werkzeuge liegt: Reaktives Sputtern ist ideal für die Bildung haltbarer Nitrid-, Karbid- oder Oxidschichten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: Die niedrigere Prozesstemperatur des Sputterns bietet einen deutlichen Vorteil gegenüber Hochtemperatur-CVD-Methoden.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsabscheidung einfacher Metalle für optische Beschichtungen liegt: Magnetron-Sputtern bietet ein hervorragendes Gleichgewicht aus Geschwindigkeit, Kontrolle und Schichtqualität.

Letztendlich bietet Sputtern ein unübertroffenes Maß an Kontrolle und Materialvielfalt zur Erzeugung hochleistungsfähiger Dünnschichten.

Zusammenfassungstabelle:

| Technik | Am besten geeignet für | Hauptmerkmal |

|---|---|---|

| DC-Magnetron-Sputtern | Leitfähige Materialien | Hohe Abscheidungsraten, stabiles Plasma |

| RF-Sputtern | Isolierende Materialien | Verhindert Ladungsansammlung am Target |

| Reaktives Sputtern | Verbindungsschichten (Oxide, Nitride) | Erzeugt harte, schützende Beschichtungen |

Bereit, die Fähigkeiten Ihres Labors mit Präzisionsdünnschichten zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Sputteranlagen und Verbrauchsmaterialien für Laboranforderungen. Ob Sie mit empfindlichen Substraten, komplexen Legierungen arbeiten oder harte Schutzschichten benötigen, unsere Lösungen bieten überlegene Haftung, Dichte und Materialvielfalt. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sputtersysteme Ihren Abscheidungsprozess optimieren und Ihre Forschungs- oder Produktionsziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen