In der Praxis gibt es keine einzelne Aktivierungstemperatur für Aktivkohle. Der Prozess ist komplexer, mit Temperaturen, die je nach verwendeter spezifischer Aktivierungsmethode und dem gewünschten Ergebnis von 250 °C bis über 1000 °C reichen. Die beiden primären Methoden, chemische und physikalische Aktivierung, arbeiten in deutlich unterschiedlichen Temperaturfenstern.

Die spezifische Temperatur ist nicht das Ziel, sondern eine kritische Variable in einem kontrollierten Prozess. Das wahre Ziel der Aktivierung ist die Schaffung eines riesigen internen Netzwerks mikroskopisch kleiner Poren, und die gewählte Temperatur ist einfach das Werkzeug, das die spezifische Methode – chemisch oder physikalisch – benötigt, um diese Struktur zu erreichen.

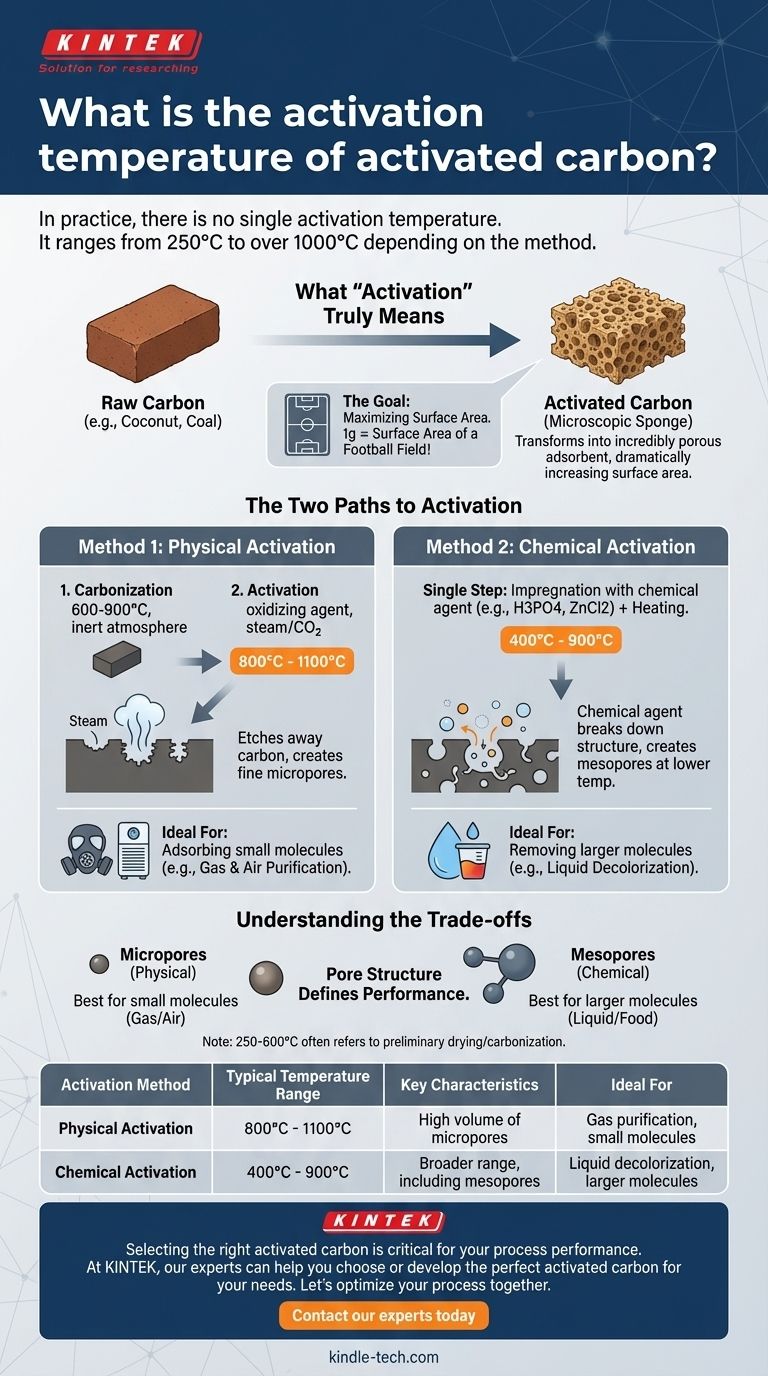

Was "Aktivierung" wirklich bedeutet

Von Kohlenstoff zu einem mikroskopischen Schwamm

Aktivierung ist der Prozess, der ein einfaches kohlenstoffhaltiges Material, wie Kokosnussschalen oder Kohle, in ein unglaublich poröses Adsorptionsmittel umwandelt. Dieser Prozess erhöht die innere Oberfläche des Materials dramatisch.

Stellen Sie es sich vor, als würde man einen festen Ziegelstein in einen Schwamm mit großer Oberfläche verwandeln. Der "Aktivierungsschritt" ist das, was die Millionen winziger Tunnel und Hohlräume (Mikroporen) im Ziegelstein herausarbeitet und ihm die Fähigkeit verleiht, Moleküle einzufangen und zu halten.

Das Ziel: Maximierung der Oberfläche

Die Wirksamkeit von Aktivkohle ist direkt an ihre Oberfläche gebunden. Ein einziges Gramm Aktivkohle kann eine Oberfläche haben, die der eines Fußballfeldes entspricht. Diese massive Fläche wird durch das Porennetzwerk geschaffen, das während des Hochtemperatur-Aktivierungsprozesses entsteht.

Die zwei Wege zur Aktivierung

Die erforderliche spezifische Temperatur hängt vollständig davon ab, welche der beiden primären Aktivierungsmethoden angewendet wird. Diese Methoden erzeugen unterschiedliche Porenstrukturen und werden basierend auf der beabsichtigten Anwendung des Endprodukts ausgewählt.

Methode 1: Physikalische Aktivierung

Die physikalische Aktivierung ist ein zweistufiger Prozess. Zuerst wird das Rohmaterial bei hoher Hitze (um 600–900 °C) in einer inerten Atmosphäre karbonisiert.

Der entscheidende zweite Schritt ist die Aktivierung, bei der das karbonisierte Material einem Oxidationsmittel – typischerweise Dampf oder Kohlendioxid – bei noch höheren Temperaturen, üblicherweise zwischen 800 °C und 1100 °C, ausgesetzt wird. Dieser harsche Prozess ätzt die Kohlenstoffstruktur weg und entwickelt ein feines Netzwerk von Mikroporen.

Methode 2: Chemische Aktivierung

Die chemische Aktivierung ist typischerweise ein einstufiger Prozess. Das Rohmaterial wird zuerst mit einem chemischen Dehydratisierungs- und Oxidationsmittel, wie Phosphorsäure oder Zinkchlorid, imprägniert.

Diese Mischung wird dann auf eine Temperatur zwischen 400 °C und 900 °C erhitzt. Das chemische Mittel wirkt, indem es die innere Struktur des Materials von innen heraus abbaut und das gewünschte Porennetzwerk bei einer deutlich niedrigeren Temperatur als bei der physikalischen Aktivierung erzeugt.

Die Kompromisse verstehen

Die Wahl zwischen physikalischer und chemischer Aktivierung ist eine Entscheidung, die auf Kosten, gewünschter Porenstruktur und der endgültigen Anwendung basiert.

Porenstruktur definiert Leistung

Physikalische Aktivierung neigt dazu, eine Struktur zu erzeugen, die von sehr kleinen Poren (Mikroporen) dominiert wird. Dies macht sie ideal für die Adsorption kleiner Moleküle, wie sie in Gas- und Luftreinigungssystemen vorkommen.

Chemische Aktivierung kann so angepasst werden, dass ein breiteres Spektrum an Porengrößen, einschließlich größerer Mesoporen, entsteht. Dies ist hochwirksam zur Entfernung größerer Moleküle, wie Farbstoffe aus Flüssigkeiten in der Lebensmittel- und Getränkeindustrie.

Die Bedeutung des Bereichs 250-600 °C

Der in einigen Kontexten erwähnte Temperaturbereich von 250–600 °C bezieht sich oft auf vorläufige Trocknungs- oder frühe Karbonisierungsschritte. Obwohl dies Teil des Gesamtprozesses ist, findet die entscheidende Porenentwicklung für die meisten hochwertigen Aktivkohlen bei den höheren Temperaturen statt, die für die physikalische und chemische Aktivierung beschrieben werden.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Aktivierungstemperatur wird durch die Endanwendung bestimmt, die die ideale Porenstruktur der Aktivkohle vorgibt.

- Wenn Ihr Hauptaugenmerk auf der Adsorption kleiner Gasmoleküle liegt (z. B. in Luftfiltern oder Gasmasken): Kohle, die durch Hochtemperatur-Physikalische Aktivierung hergestellt wird, ist aufgrund ihres hohen Mikroporenvolumens oft überlegen.

- Wenn Ihr Hauptaugenmerk auf der Entfernung größerer Moleküle aus Flüssigkeiten liegt (z. B. Entfärbung von Zucker oder Wasseraufbereitung): Kohle aus Niedertemperatur-Chemischer Aktivierung kann aufgrund ihrer gut entwickelten Mesoporenstruktur effektiver sein.

Letztendlich ist das Verständnis des Zusammenhangs zwischen Aktivierungsmethode, Temperatur und der resultierenden Porenstruktur der Schlüssel zur Auswahl des effektivsten Materials für Ihre Bedürfnisse.

Zusammenfassungstabelle:

| Aktivierungsmethode | Typischer Temperaturbereich | Hauptmerkmale | Ideal für |

|---|---|---|---|

| Physikalische Aktivierung | 800 °C - 1100 °C | Erzeugt ein hohes Volumen an Mikroporen | Gasreinigung, Adsorption kleiner Moleküle |

| Chemische Aktivierung | 400 °C - 900 °C | Erzeugt ein breiteres Spektrum an Porengrößen, einschließlich Mesoporen | Flüssigkeitsentfärbung, Entfernung größerer Moleküle |

Die Auswahl der richtigen Aktivkohle ist entscheidend für die Leistung Ihres Prozesses. Das optimale Material hängt von Ihrer spezifischen Anwendung ab, sei es Gasreinigung oder Flüssigkeitsbehandlung.

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die Materialanalyse und -prüfung. Unsere Experten können Ihnen helfen, die perfekte Aktivkohle für Ihre Bedürfnisse auszuwählen oder zu entwickeln, um maximale Adsorptionseffizienz zu gewährleisten.

Lassen Sie uns Ihren Prozess gemeinsam optimieren. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vertikaler Labortiegelofen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die industriellen Anwendungen der Fluidisierung? Erschließen Sie effizienten Wärme- und Stoffaustausch für Ihren Prozess

- Welche Biomasse wird zur Herstellung von Biokohle verwendet? Der ultimative Leitfaden zur Auswahl des richtigen Ausgangsmaterials

- Verbrauchen elektrische Brennöfen viel Strom? Stromverbrauch und Kosten von Brennöfen verstehen

- Was sind die Verunreinigungen bei der Pyrolyse? Ein Leitfaden zur Bewältigung von Verunreinigungen im Ausgangsmaterial

- Was ist die maximale Temperatur eines Drehrohrofens? Von 200°C bis 2500°C für Ihren Prozess

- Was sind die verschiedenen Zonen in einem Drehrohrofen? Ein Leitfaden für präzise thermische Prozesse

- Was ist der Mechanismus der Pyrolyse? Entfesseln Sie die Kraft der thermischen Zersetzung ohne Sauerstoff

- Was sind die Faktoren, die die Kalzinierung beeinflussen? Temperatur, Zeit, Atmosphäre & Materialeigenschaften