Im Kern ist das Abschrecken ein Wärmebehandlungsprozess, der die Härte und Festigkeit eines Metalls, typischerweise Stahl, dramatisch erhöht. Dies wird erreicht, indem das Material auf eine bestimmte Temperatur erhitzt und dann schnell abgekühlt wird. Der Hauptvorteil ist die Erzielung überlegener mechanischer Eigenschaften, während der Hauptnachteil das Risiko besteht, das Material spröde zu machen und innere Spannungen einzuführen, die zu Verformung oder Rissbildung führen können.

Das Abschrecken ist ein grundlegender Kompromiss in der Metallurgie. Man opfert Duktilität und führt erhebliche innere Spannungen ein, um außergewöhnliche Härte und Festigkeit zu gewinnen. Der Erfolg des Prozesses hängt vollständig von der Kontrolle der Abkühlgeschwindigkeit ab, um die Vorteile zu maximieren und gleichzeitig die Risiken von Rissen und Verformungen zu mindern.

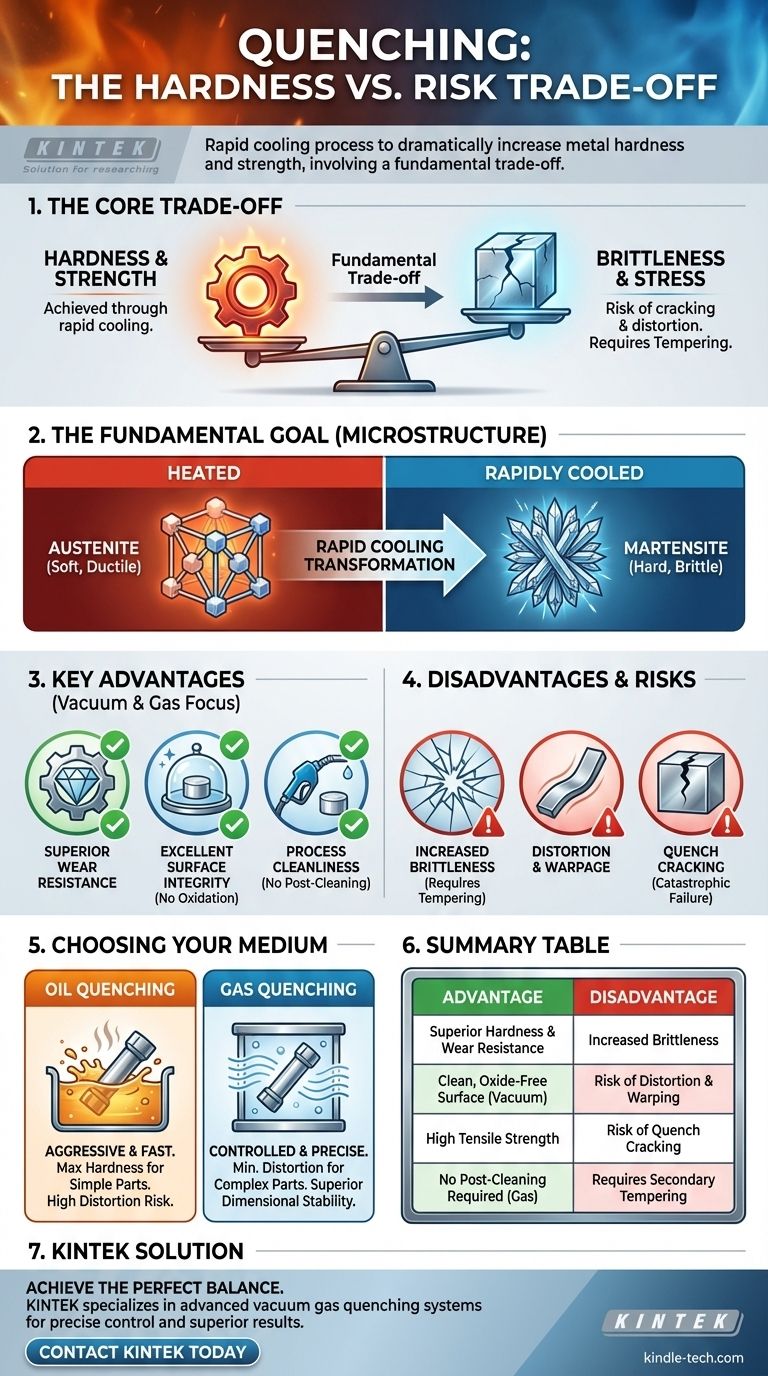

Das grundlegende Ziel: Warum wir abschrecken

Beim Abschrecken geht es nicht nur darum, Metall schnell abzukühlen; es ist ein präziser Prozess, der darauf abzielt, eine spezifische, wünschenswerte Kristallstruktur einzuschließen, die bei Raumtemperatur sonst nicht existieren würde.

Erzielung unübertroffener Härte

Der Hauptgrund für das Abschrecken einer Metalllegierung ist, sie wesentlich härter und verschleißfester zu machen. Dies ist unerlässlich für Komponenten wie Zahnräder, Lager, Schneidwerkzeuge und Strukturteile, die hohen Belastungen und Abrieb standhalten müssen.

Die schnelle Abkühlung fängt die atomare Struktur in einem stark beanspruchten, gehärteten Zustand ein. Dieser Prozess wandelt ein relativ weiches Stück Stahl in ein Material um, das in der Lage ist, andere Metalle zu schneiden.

Umwandlung der Mikrostruktur

Wenn Stahl erhitzt wird, ändert sich seine innere Kristallstruktur in eine Form, die als Austenit bezeichnet wird. Wird er langsam abgekühlt, kehrt er zu weicheren Strukturen zurück.

Das Abschrecken kühlt den Stahl so schnell ab, dass die Atome keine Zeit haben, sich in ihre weicheren Formen umzuordnen. Stattdessen werden sie in einer harten, spröden und stark beanspruchten Struktur, bekannt als Martensit, eingeschlossen. Diese martensitische Umwandlung ist die metallurgische Grundlage für den Härtungseffekt.

Wesentliche Vorteile des modernen Abschreckens

Das moderne Abschrecken, insbesondere in einer Vak Uumgebung, bietet eine präzise Kontrolle, die über die einfache Härtung hinaus erhebliche Vorteile bietet.

Überlegene Härte und Verschleißfestigkeit

Dies ist der zentrale Vorteil. Eine korrekt abgeschreckte Komponente weist eine viel höhere Oberflächenhärte und Zugfestigkeit auf als ihr unbehandeltes Gegenstück, was zu einer längeren Lebensdauer bei anspruchsvollen Anwendungen führt.

Ausgezeichnete Oberflächenintegrität

Die Verwendung einer kontrollierten Atmosphäre, wie z. B. eines Vakuumofens, verhindert nachteilige Reaktionen auf der Metalloberfläche. Dies führt zu keiner Oxidation (Zunder) und keiner Entkohlung (dem Verlust von Kohlenstoff aus der obersten Schicht, was diese erweichen würde). Das fertige Teil ist hell, sauber und metallurgisch einwandfrei vom Kern bis zur Oberfläche.

Prozesssauberkeit und Effizienz

Das Vakuumgasabschrecken verwendet inerte Gase wie Stickstoff oder Argon als Kühlmedium. Dieser Prozess ist außergewöhnlich sauber und hinterlässt Teile mit einer glatten Oberfläche, die keine anschließende Reinigung erfordert, im Gegensatz zu Teilen, die in Öl oder anderen Flüssigkeiten abgeschreckt werden.

Nachteile und Risiken verstehen

Die immensen Vorteile des Abschreckens sind mit inhärenten Risiken verbunden, die sorgfältig gemanagt werden müssen. Je schneller die Abkühlung, desto größer der Härtungseffekt, aber auch desto größer das Risiko.

Der unvermeidliche Kompromiss: Erhöhte Sprödigkeit

Die martensitische Struktur, die Stahl hart macht, macht ihn auch sehr spröde. Ein vollständig gehärtetes, unvergütetes Stück Stahl kann so zerbrechlich wie Glas sein und zerbrechen, wenn es fallen gelassen oder einem Stoß ausgesetzt wird.

Um dem entgegenzuwirken, wird nach dem Abschrecken fast immer eine sekundäre Wärmebehandlung namens Anlassen (Tempering) durchgeführt. Das Anlassen beinhaltet das erneute Erhitzen des Teils auf eine niedrigere Temperatur, um Spannungen abzubauen und ein wenig Duktilität wiederherzustellen, wodurch die Sprödigkeit auf ein akzeptables Niveau reduziert wird.

Die größte Herausforderung: Verzug und Verformung

Die schnelle Abkühlung ist nie perfekt gleichmäßig. Die Oberfläche eines Teils kühlt schneller ab als sein Kern, und dünne Abschnitte kühlen schneller ab als dicke Abschnitte. Diese differenzielle Abkühlung erzeugt immense innere Spannungen, die dazu führen können, dass sich das Teil verzieht, verformt oder seine Abmessungen ändert.

Das katastrophale Risiko: Abschreckrisse

Wenn die durch die schnelle Abkühlung verursachten inneren Spannungen die Zugfestigkeit des Materials überschreiten, reißt das Teil. Dies ist ein katastrophales Versagen, da die Komponente unbrauchbar wird. Komplexe Geometrien, scharfe Innenwinkel und zu aggressive Abschreckraten erhöhen dieses Risiko erheblich.

Auswahl des Abschreckmediums: Öl vs. Gas

Die Wahl des Abschreckmediums (der zur Kühlung verwendeten Substanz) ist entscheidend für den Ausgleich des Härtungseffekts gegenüber dem Risiko von Verformung und Rissbildung.

Der Fall für das Ölbadabschrecken: Geschwindigkeit

Öl kühlt ein Teil viel schneller ab als Gas. Dieses aggressivere Abschrecken ist wirksam, um maximale Härte bei niedrig legierten Stählen zu erzielen, die eine hohe Abkühlrate benötigen, um Martensit zu bilden. Diese Geschwindigkeit erhöht jedoch auch das Risiko von Verformungen.

Der Fall für das Gasabschrecken: Präzision

Das Hochdruck-Gasabschrecken bietet eine kontrolliertere, weniger intensive Abkühlrate. Dies minimiert Verzug und das Risiko von Rissen und ist daher ideal für komplexe, hochpräzise Teile oder hochlegierte Stähle, die leicht härten. Obwohl es langsamer ist, erzeugt es sauberere Teile und bietet eine überlegene Dimensionsstabilität.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abschreckstrategie erfordert einen Ausgleich zwischen den gewünschten Materialeigenschaften und der geometrischen Komplexität des Teils.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einfachen, robusten Teilen liegt: Ein aggressives Medium wie das Ölbadabschrecken kann die effektivste und wirtschaftlichste Wahl sein.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität bei komplexen Geometrien liegt: Eine kontrollierte, weniger intensive Methode wie das Vakuumgasabschrecken ist überlegen, um Verformungen und Risse zu minimieren.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberflächengüte ohne Nachbearbeitung liegt: Das Vakuumgasabschrecken liefert das sauberste Ergebnis und macht nachgeschaltete Reinigungsoperationen überflüssig.

Letztendlich ist eine erfolgreiche Wärmebehandlung eine Übung in kontrollierter Umwandlung, die sicherstellt, dass die endgültige Komponente die ideale Balance zwischen Festigkeit und Zähigkeit für ihren vorgesehenen Zweck aufweist.

Zusammenfassungstabelle:

| Vorteil | Nachteil |

|---|---|

| Überlegene Härte & Verschleißfestigkeit | Erhöhte Sprödigkeit |

| Saubere, oxidfreie Oberfläche (im Vakuum) | Risiko von Verzug & Verformung |

| Hohe Zugfestigkeit | Risiko von Abschreckrissen |

| Keine Nachreinigung erforderlich (Gasabschrecken) | Erfordert sekundären Anlassprozess |

Erzielen Sie die perfekte Balance zwischen Härte und Zähigkeit für Ihre Metallkomponenten.

Das Abschrecken ist ein heikler Prozess, bei dem Präzision oberste Priorität hat. Die richtige Ausrüstung und das richtige Fachwissen sind entscheidend, um die Härtungsgewinne zu maximieren und gleichzeitig die Risiken von Rissen und Verformungen zu minimieren.

KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Wärmebehandlungslösungen, einschließlich Vakuumgasabschrecksystemen. Unsere Ausrüstung bietet die präzise Kontrolle, die für komplexe Geometrien und hochlegierte Stähle erforderlich ist, und gewährleistet eine überlegene Oberflächenintegrität und Dimensionsstabilität.

Lassen Sie sich von unseren Experten helfen, Ihren Wärmebehandlungsprozess zu optimieren. Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und die richtige Lösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Was ist die Grundlage des Hartlötens? Ein Leitfaden für starke, bei niedriger Temperatur durchgeführte Metallverbindungen

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen