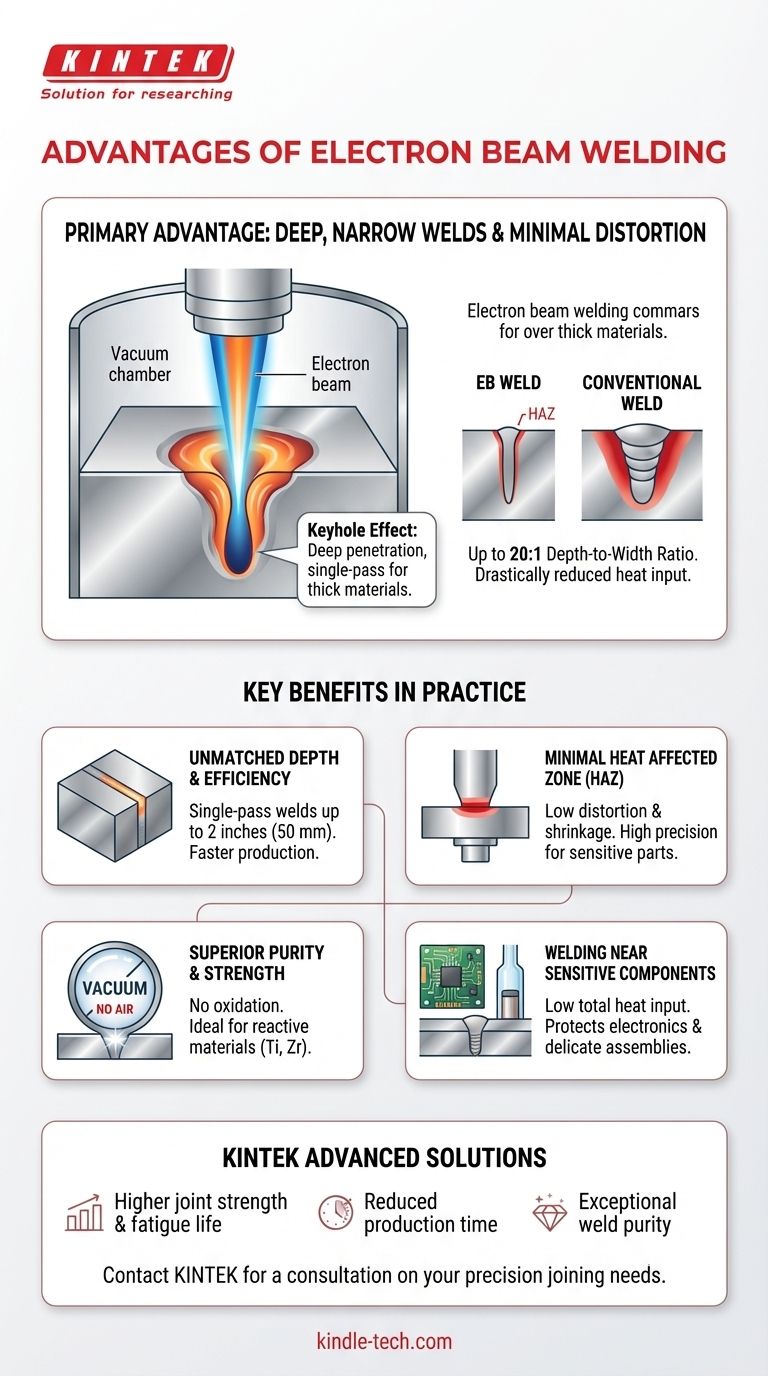

Der Hauptvorteil des Elektronenstrahlschweißens ist seine Fähigkeit, außergewöhnlich tiefe, schmale Schweißnähte mit minimaler Wärmebeeinflussung zu erzeugen. Dies wird erreicht, indem ein eng gebündelter Strahl aus hochenergetischen Elektronen in einem Vakuum verwendet wird, wodurch immense Energie auf einen winzigen Punkt konzentriert wird. Dies ermöglicht das Einschweißverfahren von dicken Materialien, das mit herkömmlichen Methoden mehrere Durchgänge, eine komplexe Vorbereitung und einen erheblichen Wärmeeintrag erfordern würde.

Das Elektronenstrahl-Schweißen (EB-Schweißen) tauscht die Komplexität einer Vakuumumgebung gegen eine unvergleichliche Kontrolle ein. Dies führt zu einem Prozess mit hoher Leistungsdichte, der tiefe, saubere Schweißnähte mit minimaler thermischer Beschädigung des umgebenden Materials liefert – eine Leistung, die mit anderen Methoden oft nicht erreichbar ist.

Die Physik der hohen Leistungsdichte

Um die Vorteile des EB-Schweißens zu verstehen, müssen Sie zunächst seine Grundprinzipien verstehen. Der Prozess zeichnet sich durch die Verwendung eines Hochenergie-Elektronenstrahls und einer Vakuumumgebung aus.

Die Rolle des Elektronenstrahls

Eine Elektronenkanone erzeugt und beschleunigt einen Elektronenstrom auf extrem hohe Geschwindigkeiten, typischerweise 50-70 % der Lichtgeschwindigkeit. Magnetische Linsen bündeln diesen Strom dann zu einem sehr feinen, energiereichen Strahl.

Diese Energiekonzentration ist die Quelle der einzigartigen Fähigkeiten des EB-Schweißens.

Die Notwendigkeit des Vakuums

Der gesamte Prozess findet in einer Vakuumkammer statt. Das Vakuum ist aus zwei Gründen entscheidend.

Erstens verhindert es, dass die Elektronen mit Luftmolekülen kollidieren, was den Strahl streuen und seine Energie zerstreuen würde. Das Vakuum stellt sicher, dass der Strahl fokussiert bleibt und seine volle Leistung auf das Werkstück überträgt.

Zweitens wirkt das Vakuum als perfekter Schutzschild, der das geschmolzene Schweißbad vor atmosphärischen Verunreinigungen wie Sauerstoff und Stickstoff schützt, die Defekte verursachen und die Verbindung schwächen können.

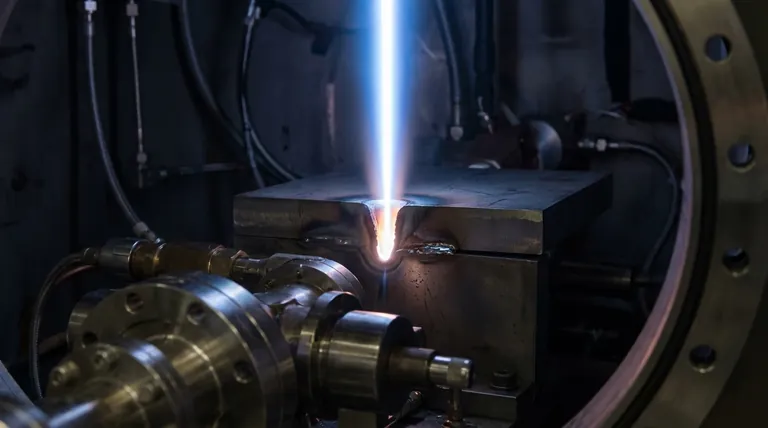

Erzeugung des „Schlüsselloch“-Effekts

Wenn der Hochenergie-Strahl auf das Material trifft, verdampft er augenblicklich eine kleine Metallsäule. Dies erzeugt eine tiefe, schmale Kavität, die als Schlüsselloch bekannt ist.

Der Strahl dringt durch dieses Schlüsselloch tief in das Material ein. Während sich der Strahl entlang der Naht bewegt, fließt das geschmolzene Metall um das Schlüsselloch herum und erstarrt dahinter, wodurch eine sehr tiefe und schmale Schweißnaht entsteht.

Wesentliche Vorteile in der Praxis

Die Physik des Prozesses führt direkt zu erheblichen Fertigungs- und Designvorteilen.

Unübertroffenes Tiefen-zu-Breiten-Verhältnis

Der Schlüsselloch-Effekt ermöglicht Schweißdurchdringungen von bis zu zwei Zoll (50 mm) bei Stahl. Die resultierende Schweißnaht ist extrem schmal, oft mit einem Tiefen-zu-Breiten-Verhältnis von 20:1 oder höher.

Dies eliminiert die Notwendigkeit mehrerer Durchgänge, die bei Lichtbogenschweißverfahren erforderlich sind, und reduziert die Schweißzeit und den Verbrauch von Hilfsmaterialien für dicke Abschnitte drastisch.

Minimale Wärmeeinflusszone (WEZ)

Da die Energie so präzise und effizient zugeführt wird, ist der gesamte Wärmeeintrag in die Komponente sehr gering.

Dies führt zu einer winzigen Wärmeeinflusszone (WEZ) – dem Bereich des Grundwerkstoffs, dessen Mikrostruktur durch die Hitze verändert wurde. Eine kleine WEZ bedeutet minimale Verformung, Schrumpfung und Festigkeitsverlust des Materials.

Überlegene Reinheit und Festigkeit

Das Schweißen in einem Vakuum verhindert die Bildung von Oxiden und Nitriden im Schweißbad. Dies erzeugt eine außergewöhnlich saubere, hochreine Schweißnaht.

Dies ist besonders kritisch für reaktive Materialien wie Titan, Zirkonium und Niob sowie für Anwendungen, die die höchstmögliche Verbindungsfestigkeit und Lebensdauer erfordern.

Schweißen in der Nähe empfindlicher Komponenten

Der geringe Gesamtwärmeeintrag und die minimale Verformung ermöglichen das Schweißen in unmittelbarer Nähe von wärmeempfindlichen Komponenten.

Dazu gehören Glas-Metall-Dichtungen, Elektronik, vorbearbeitete Oberflächen oder empfindliche Baugruppen, die durch die höhere Hitze herkömmlicher Schweißverfahren beschädigt oder verformt würden.

Die Kompromisse verstehen

Kein Prozess ist ohne Einschränkungen. Die einzigartige Umgebung, die für das EB-Schweißen erforderlich ist, bringt spezifische Einschränkungen mit sich, die berücksichtigt werden müssen.

Die Einschränkung der Vakuumkammer

Teile müssen in eine Vakuumkammer passen. Dies begrenzt die maximale Größe des Werkstücks und verlängert den Prozess erheblich, da die Kammer auf das erforderliche Vakuumniveau evakuiert werden muss.

Anforderung an präzisen Sitz

Der fokussierte Energiestrahl erfordert, dass die Teile mit einem sehr präzisen Sitz konstruiert sind. Im Gegensatz zu einigen Lichtbogenschweißverfahren kann das EB-Schweißen große oder inkonsistente Spalten nicht zuverlässig füllen.

Röntgenstrahlenerzeugung

Die Wechselwirkung von Hochenergieelektronen mit dem Werkstückmaterial erzeugt Röntgenstrahlen. Die Vakuumkammer muss mit Blei angemessen abgeschirmt werden, um die Bediener zu schützen, was die Komplexität und die Kosten der Maschine erhöht.

Hohe anfängliche Investitionskosten

EB-Schweißsysteme mit ihren Hochspannungsnetzteilen, Elektronenkanonen, Vakuumkammern und CNC-Steuerungen stellen eine deutlich höhere Anfangsinvestition dar als Standard-Lichtbogenschweißanlagen.

Ist Elektronenstrahlschweißen das Richtige für Ihre Anwendung?

Die Wahl dieses Verfahrens hängt vollständig davon ab, ob seine einzigartigen Vorteile Ihre spezifische technische Herausforderung lösen.

- Wenn Ihr Hauptaugenmerk auf Leistung und Präzision liegt: Bei kritischen Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in der Verteidigung, wo Schweißintegrität und minimale Verformung nicht verhandelbar sind, ist das EB-Schweißen oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Fügen dicker Abschnitte in einem einzigen Durchgang liegt: Die Tiefendurchdringung des EB-Schweißens kann die Produktionszeit und Verformung im Vergleich zum Mehrdurchgangsschweißen mit herkömmlichen Verfahren drastisch reduzieren und somit seine Kosten rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf dem Schweißen von reaktiven oder unterschiedlichen Materialien liegt: Die saubere Vakuumumgebung macht das EB-Schweißen ideal für das Fügen von Materialien wie Titan, Kupfer oder Niob, die mit anderen Verfahren schwer oder gar nicht sauber geschweißt werden können.

- Wenn Ihr Hauptaugenmerk auf Kostensensitivität bei einfachen Teilen liegt: Bei allgemeinem Fertigungsbedarf, bei dem hohe Präzision nicht erforderlich ist, sind die Kosten und die Zykluszeit des EB-Schweißens wahrscheinlich unerschwinglich, und herkömmliche Verfahren sind besser geeignet.

Letztendlich ist die Wahl des Elektronenstrahlschweißens eine Investition in die Prozesskontrolle, um metallurgische Ergebnisse zu erzielen, die mit anderen Methoden nicht möglich sind.

Zusammenfassungstabelle:

| Hauptvorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Unübertroffenes Tiefen-zu-Breiten-Verhältnis | Einschweißnähte bis zu 2 Zoll Tiefe | Effizientes Fügen dicker Abschnitte |

| Minimale Wärmeeinflusszone (WEZ) | Geringe Verformung und Schrumpfung | Präzisionskomponenten & empfindliche Baugruppen |

| Überlegene Schweißreinheit | Keine Oxidation in Vakuumumgebung | Reaktive Materialien (Titan, Zirkonium) |

| Geringer Gesamtwärmeeintrag | Schützt benachbarte wärmeempfindliche Teile | Elektronik, Glas-Metall-Dichtungen |

Benötigen Sie eine Schweißlösung, die Präzision und Festigkeit für Ihre kritischen Komponenten liefert?

Bei KINTEK sind wir auf fortschrittliche Labor- und Fertigungsanlagen spezialisiert, einschließlich Elektronenstrahlschweißanlagen. Unsere Lösungen sind für Branchen wie Luft- und Raumfahrt, Medizin und Verteidigung konzipiert, wo die Schweißintegrität von größter Bedeutung ist. Wir können Ihnen helfen, Folgendes zu erreichen:

- Höhere Verbindungsfestigkeit und Lebensdauer für anspruchsvolle Anwendungen.

- Reduzierte Produktionszeit durch das Fügen dicker Materialien in einem einzigen Durchgang.

- Außergewöhnliche Schweißreinheit für reaktive und unterschiedliche Metalle.

Lassen Sie sich von unseren Experten dabei helfen, festzustellen, ob das Elektronenstrahlschweißen die richtige Investition für Ihre Anforderungen an das Präzisionsfügen ist. Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Prübsiebe und Siebmaschinen

- Hochleistungs-Vibrationslabor-Kugelmühle Mahlmühle Einzeltanktyp

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist der Prozess der Beschichtungsabscheidung? Ein Schritt-für-Schritt-Leitfaden für die Dünnschichttechnik

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten

- Wie wird eine Diamantbeschichtung hergestellt? Ein Leitfaden zu CVD- und PVD-Methoden