Der Hauptvorteil des Sputterns ist seine Fähigkeit, dünne Schichten mit überlegener Haftung und Dichte zu erzeugen. Da der Abscheidungsprozess auf energiereichem physikalischem Beschuss und nicht auf Hitze beruht, kann er auf nahezu jedem Material eingesetzt werden – auch auf solchen mit extrem hohen Schmelzpunkten – und arbeitet bei niedrigeren Temperaturen, was ihn sehr vielseitig und präzise macht.

Sputtern zeichnet sich dadurch aus, dass es sich um einen energiereichen physikalischen Gasphasenabscheidungsprozess (PVD) handelt. Diese Energie führt direkt zu qualitativ hochwertigeren Schichten, die dichter, gleichmäßiger und fester mit dem Substrat verbunden sind als solche, die durch energieärmere Methoden wie die thermische Verdampfung erzeugt werden.

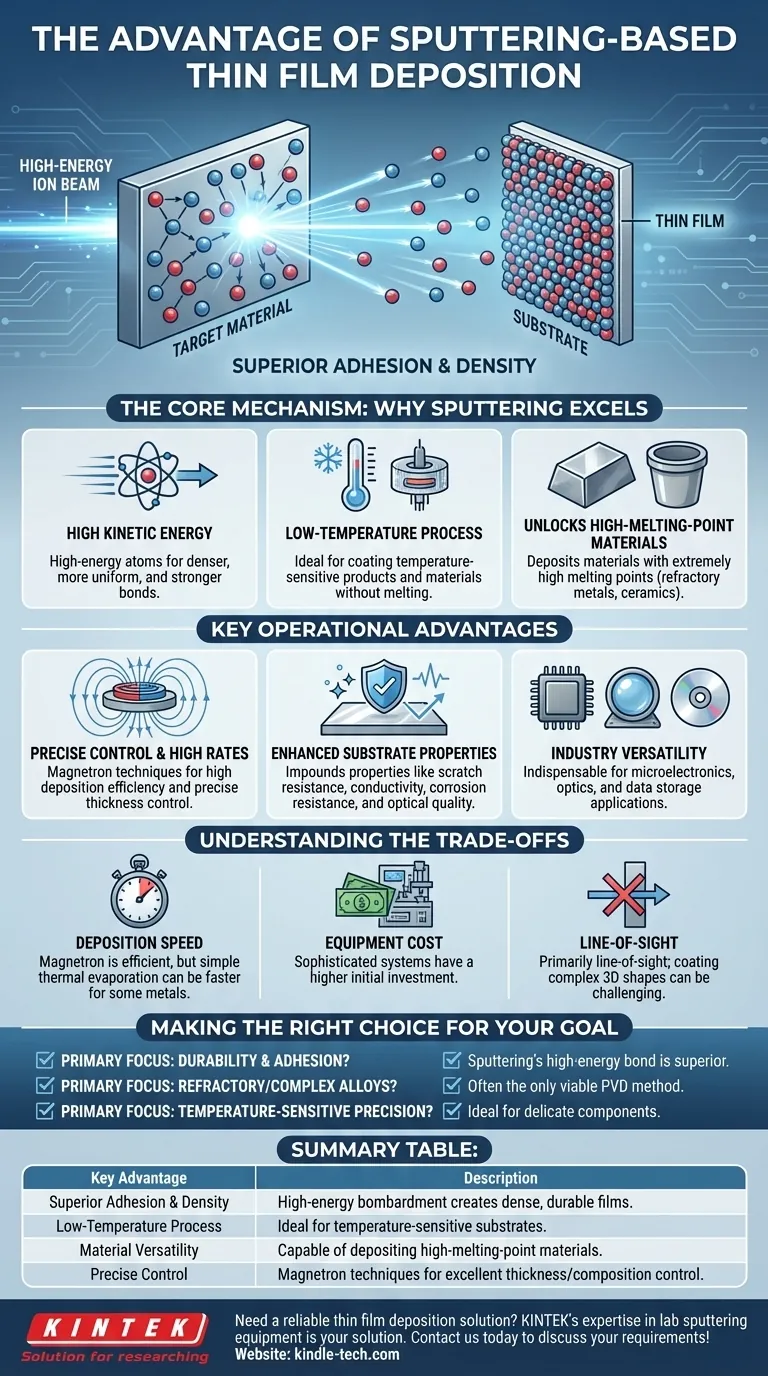

Der Kernmechanismus: Warum Sputtern herausragt

Um die Vorteile des Sputterns zu verstehen, ist es wichtig, seine physikalische Natur zu begreifen. Der Prozess beinhaltet den Beschuss eines Targetmaterials mit energiereichen Ionen aus einem Plasma, wodurch Atome physikalisch herausgeschlagen werden, die sich dann auf einem Substrat abscheiden.

Hohe kinetische Energie für überlegene Haftung

Die gesputterten Atome bewegen sich mit einer deutlich höheren kinetischen Energie vom Target zum Substrat als Atome aus einem Verdampfungsprozess. Diese Energie hilft ihnen, eine dichtere, gleichmäßigere Schicht und eine festere, haltbarere Bindung mit der Substratoberfläche zu bilden.

Ein rein physikalischer Niedertemperaturprozess

Sputtern ist ein „trockener“ PVD-Prozess, der weder Flüssigkeiten noch komplexe chemische Reaktionen beinhaltet. Er arbeitet zudem bei viel niedrigeren Temperaturen als Methoden wie die chemische Gasphasenabscheidung (CVD), was ihn ideal für die Beschichtung temperaturempfindlicher Produkte oder Materialien macht.

Erschließung von Materialien mit hohem Schmelzpunkt

Da beim Sputtern das Ausgangsmaterial nicht geschmolzen oder verdampft werden muss, können Schichten aus Materialien mit sehr hohen Schmelzpunkten abgeschieden werden, wie z. B. hochschmelzende Metalle oder bestimmte Keramiken. Dies ist ein entscheidender Vorteil gegenüber der thermischen Verdampfung, die durch den Siedepunkt des Materials begrenzt ist.

Wesentliche betriebliche Vorteile

Über die grundlegende Physik hinaus bietet das Sputtern mehrere praktische Vorteile, die es zu einem Eckpfeiler der modernen Fertigung in Branchen von Halbleitern bis zur Optik machen.

Präzise Steuerung und hohe Abscheideraten

Moderne Techniken wie das Magnetronsputtern verwenden starke Magnetfelder, um das Plasma in der Nähe des Targets einzuschließen. Dies steigert die Effizienz des Sputterprozesses dramatisch, was zu höheren Abscheideraten führt und eine präzise Kontrolle über die Dicke und Zusammensetzung der Schicht ermöglicht.

Verbesserte Substrateigenschaften

Sputtern wird nicht nur zur Beschichtung einer Oberfläche verwendet, sondern um sie grundlegend zu verbessern. Der Prozess kann entscheidende Eigenschaften wie verbesserte Kratzfestigkeit, elektrische Leitfähigkeit, Korrosionsbeständigkeit und optische Qualitäten verleihen, die dem Basismaterial fehlen.

Vielseitigkeit in verschiedenen Branchen

Die Zuverlässigkeit und Materialflexibilität der Technik machen sie unverzichtbar für eine breite Palette von Anwendungen, einschließlich der Herstellung von dielektrischen Schichten und Nitridfilmen in der Mikroelektronik, der Fertigung von Festplatten und CDs sowie der Erzeugung fortschrittlicher optischer Beschichtungen.

Die Abwägungen verstehen

Obwohl das Sputtern leistungsstark ist, ist es nicht die universelle Lösung für alle Anforderungen an dünne Schichten. Ein effektiver Berater muss den Kontext anerkennen, in dem andere Methoden in Betracht gezogen werden könnten.

Abscheidungsgeschwindigkeit im Vergleich zu anderen Methoden

Obwohl das Magnetronsputtern effizient ist, können einige einfache thermische Verdampfungsprozesse für die Abscheidung bestimmter Metalle schneller sein. Die Wahl hängt oft davon ab, ob Geschwindigkeit oder die ultimative Schichtqualität Priorität hat.

Komplexität und Kosten der Ausrüstung

Sputteranlagen sind hochentwickelte Vakuumkammern, die Hochspannungsnetzteile und Gasmanagementsysteme erfordern. Dies kann die anfängliche Investition in die Ausrüstung höher machen als bei einfacheren Abscheidungstechniken.

Sichtlinienbeschränkungen

Wie viele PVD-Prozesse ist das Sputtern hauptsächlich eine Sichtlinien-Technik. Die gleichmäßige Beschichtung komplexer dreidimensionaler Formen kann schwierig sein und erfordert möglicherweise eine anspruchsvolle Substratrotation und -manipulation.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig vom gewünschten Ergebnis für Ihre spezifische Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit und Haftung der Schicht liegt: Die energiereiche Abscheidung beim Sputtern erzeugt eine dichtere und robustere Verbindung mit dem Substrat, was es zur überlegenen Wahl macht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden oder komplexen Legierungsmaterialien liegt: Sputtern ist oft die einzig praktikable PVD-Methode für Materialien mit extrem hohen Schmelzpunkten oder zur Erhaltung der Stöchiometrie eines komplexen Targets.

- Wenn Ihr Hauptaugenmerk auf Präzision bei temperaturempfindlichen Substraten liegt: Die Niedertemperatur- und hochkontrollierbare Natur des Sputterns macht es ideal für empfindliche Komponenten wie Halbleiter, Kunststoffe oder optische Elemente.

Letztendlich bietet das Sputtern eine einzigartige Kombination aus Materialvielseitigkeit, Prozesskontrolle und qualitativ hochwertigen Ergebnissen, die kritische technische Herausforderungen löst.

Zusammenfassungstabelle:

| Wichtiger Vorteil | Beschreibung |

|---|---|

| Überlegene Haftung & Dichte | Hochenergetischer Beschuss erzeugt dichte, haltbare Schichten mit exzellenter Substratbindung. |

| Niedertemperaturprozess | Ideal für temperaturempfindliche Substrate wie Kunststoffe und Halbleiter. |

| Materialvielseitigkeit | Fähigkeit zur Abscheidung von Materialien mit extrem hohen Schmelzpunkten (z. B. hochschmelzende Metalle, Keramiken). |

| Präzise Steuerung | Magnetron-Techniken ermöglichen eine hervorragende Kontrolle über Schichtdicke und Zusammensetzung. |

Benötigen Sie eine zuverlässige Lösung zur Abscheidung dünner Schichten für Ihr Labor?

Sputtern ist eine Eckpfeilertechnik zur Herstellung von Hochleistungsbeschichtungen in der Mikroelektronik, Optik und Materialforschung. Wenn Ihr Projekt überlegene Schichthaftung, Materialvielseitigkeit oder Niedertemperaturverarbeitung erfordert, ist die Expertise von KINTEK im Bereich Laborsputteranlagen Ihre Lösung.

Wir sind spezialisiert auf die Bereitstellung der präzisen, hochwertigen Laborgeräte und Verbrauchsmaterialien, die Sie zur Erreichung Ihrer Forschungs- und Produktionsziele benötigen. Lassen Sie sich von unseren Experten bei der Auswahl des idealen Systems für Ihre spezifische Anwendung unterstützen.

Kontaktieren Sie KINTEL noch heute, um Ihre Anforderungen an die Abscheidung dünner Schichten zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung