Im Wesentlichen ist die Atmosphäre eines Wärmebehandlungsofens eine sorgfältig entwickelte und kontrollierte gasförmige Umgebung, die während des Erhitzungsprozesses eingebracht wird. Ihr Zweck ist es, die Oberfläche des Werkstücks aktiv vor unerwünschten Reaktionen wie Oxidation zu schützen und spezifische chemische Veränderungen wie das Hinzufügen von Kohlenstoff oder Stickstoff zur Oberflächenschicht zu erleichtern.

Die Annahme, dass eine Ofenatmosphäre nur "Hintergrundgas" ist, ist ein kritischer Fehler. Sie ist ein aktiver und wesentlicher Bestandteil des Wärmebehandlungsprozesses, der die endgültigen chemischen und physikalischen Eigenschaften der Materialoberfläche direkt steuert.

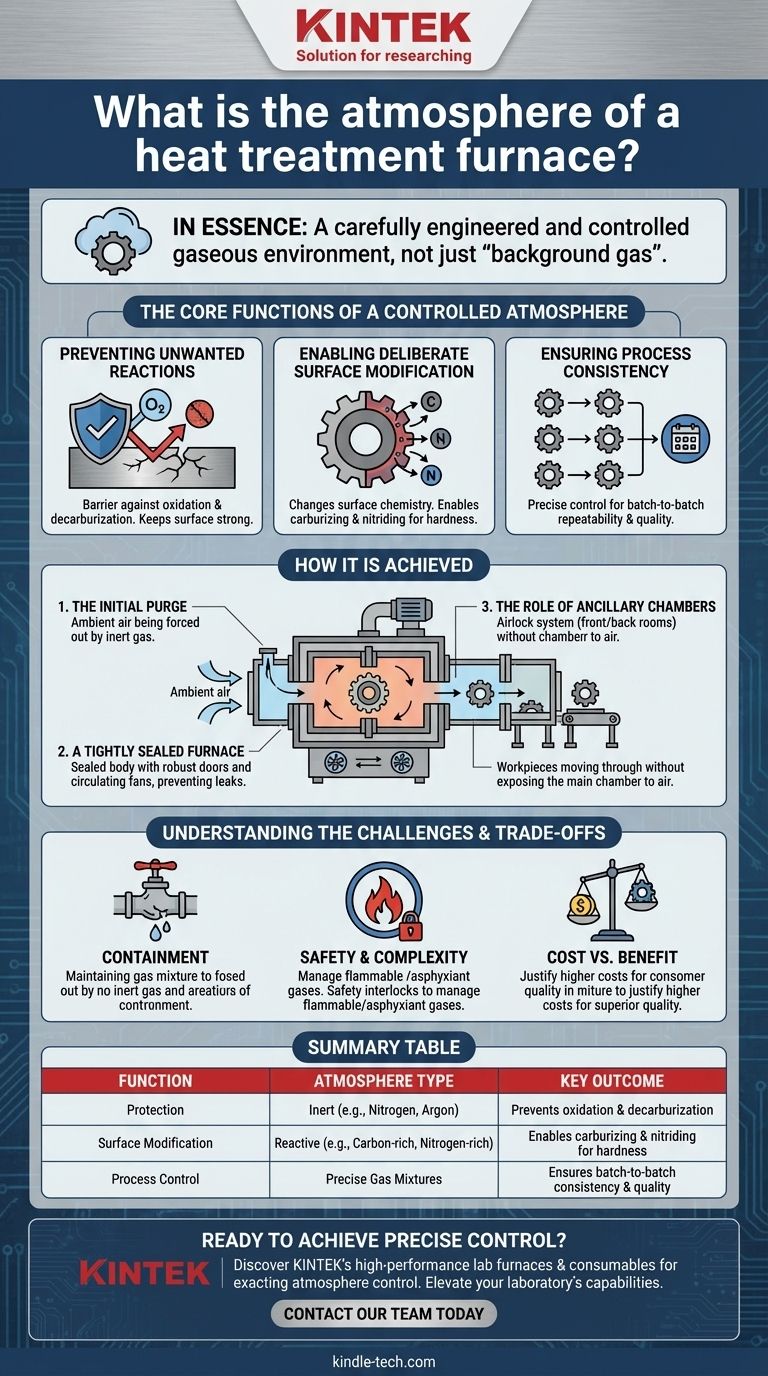

Die Kernfunktionen einer kontrollierten Atmosphäre

Der Hauptgrund für die Kontrolle der Ofenatmosphäre ist, dass Metalloberflächen bei hohen Temperaturen hochreaktiv werden. Das Gas, das das Teil umgibt, bestimmt den Ausgang dieser Reaktionen, im Guten wie im Schlechten.

Verhinderung unerwünschter Reaktionen

Die grundlegendste Funktion einer kontrollierten Atmosphäre ist der Schutz. Sie bildet eine Barriere zwischen der heißen Metalloberfläche und reaktiven Elementen wie Sauerstoff.

Dies verhindert häufige Defekte wie Oxidation (Zunderbildung) und Entkohlung, d.h. den Verlust von Kohlenstoffgehalt von der Stahloberfläche, wodurch diese weicher und schwächer wird.

Ermöglichung gezielter Oberflächenmodifikation

Über den einfachen Schutz hinaus kann eine kontrollierte Atmosphäre verwendet werden, um die Oberflächenchemie des Werkstücks gezielt zu verändern. Dies ist ein grundlegendes Konzept in der Metallurgie.

Verfahren wie das Aufkohlen verwenden eine kohlenstoffreiche Atmosphäre, um Kohlenstoff in die Stahloberfläche zu diffundieren, wodurch eine harte, verschleißfeste Außenschicht entsteht, während ein zäherer Kern erhalten bleibt.

Ähnlich wird beim Nitrieren eine stickstoffreiche Atmosphäre verwendet, um eine sehr harte Oberflächenschicht zu erzielen, die die Verschleiß- und Ermüdungsbeständigkeit verbessert.

Gewährleistung der Prozesskonsistenz

Durch die präzise Steuerung der Gaszusammensetzung, Temperatur und des Drucks stellt eine kontrollierte Atmosphäre sicher, dass jedes Teil in einer Charge – und jede nachfolgende Charge – genau die gleiche Behandlung erhält. Diese Wiederholbarkeit ist entscheidend für die Qualitätskontrolle in der Fertigung.

Wie eine kontrollierte Atmosphäre erreicht wird

Die Schaffung und Aufrechterhaltung dieser präzisen gasförmigen Umgebung erfordert eine spezielle Ofenkonstruktion und sorgfältige Betriebsverfahren.

Die anfängliche Spülung

Bevor der Heizzyklus beginnt, muss der Ofen von Umgebungsluft gespült werden. Dies geschieht durch Fluten der Kammer mit dem gewünschten Prozessgas, wie Stickstoff, Argon oder der spezifischen reaktiven Gasmischung.

Ein dicht verschlossener Ofen

Der Ofenkörper muss außergewöhnlich gut abgedichtet sein, um zu verhindern, dass die kontrollierte Atmosphäre entweicht und, was noch wichtiger ist, um das Eindringen von Luft zu verhindern.

Zu den Schlüsselkomponenten gehören ein abgedichteter Ofenkörper, wassergekühlte Ventilatoren zur Zirkulation der Atmosphäre ohne Beeinträchtigung der Dichtung und robuste Türmechanismen.

Die Rolle der Nebenkammern

Viele Atmosphäreöfen verfügen über Vorder- und Hinterkammern oder Schleusen. Diese dienen als Luftschleusen, die das Laden von Werkstücken oder das Bewegen zu einem Abschreckbad ermöglichen, ohne die Hauptheizkammer der Außenluft auszusetzen, wodurch die Integrität der Atmosphäre erhalten bleibt.

Herausforderungen und Kompromisse verstehen

Obwohl für qualitativ hochwertige Ergebnisse unerlässlich, führt die Implementierung einer kontrollierten Atmosphäre zu Komplexität und potenziellen Problemen, die bewältigt werden müssen.

Die Herausforderung der Eindämmung

Die Aufrechterhaltung der präzisen Gasmischung ist die größte Herausforderung. Selbst kleine Lecks können die Atmosphäre mit Sauerstoff oder Feuchtigkeit verunreinigen, den gesamten Prozess beeinträchtigen und möglicherweise die Teile ruinieren.

Sicherheit und betriebliche Komplexität

Viele Gase, die in Wärmebehandlungsatmosphären verwendet werden, sind brennbar (wie Wasserstoff oder endothermes Gas) oder erstickend (wie Stickstoff). Dies erfordert ausgeklügelte Sicherheitsverriegelungen, Belüftung und explosionsgeschützte Vorrichtungen, was die Kosten und die betriebliche Komplexität des Ofens erhöht.

Kosten vs. Nutzen

Ein Ofen mit kontrollierter Atmosphäre ist erheblich teurer in Bau, Betrieb und Wartung als ein einfacher Luftofen. Die Kosten für die Gase selbst sowie die Überwachungsausrüstung müssen durch die überlegene Qualität, Eigenschaften und den Wert der fertigen Komponenten gerechtfertigt sein.

Die richtige Wahl für Ihr Ziel treffen

Die Art der Atmosphäre, die Sie benötigen, hängt ausschließlich vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk liegt auf einfachem Erhitzen oder Glühen, bei dem die Oberflächengüte nicht kritisch ist: Eine unkontrollierte Luftatmosphäre kann ausreichen, aber Sie müssen Oxidation und Zunderbildung berücksichtigen.

- Wenn Ihr Hauptaugenmerk liegt auf der Verhinderung von Entkohlung und der Aufrechterhaltung einer sauberen Oberfläche an einem fertigen Teil: Eine neutrale oder inerte Schutzatmosphäre ist unerlässlich.

- Wenn Ihr Hauptaugenmerk liegt auf dem Härten oder Verändern der Oberflächenchemie (z.B. Aufkohlen): Eine hochspezifische, reaktive Atmosphäre ist nicht verhandelbar und das Herzstück des Prozesses.

Letztendlich verwandelt die Beherrschung der Ofenatmosphäre die Wärmebehandlung von einem einfachen Erhitzungsprozess in eine präzise Werkstofftechnik.

Zusammenfassungstabelle:

| Funktion | Atmosphärentyp | Wichtigstes Ergebnis |

|---|---|---|

| Schutz | Inert (z.B. Stickstoff, Argon) | Verhindert Oxidation & Entkohlung |

| Oberflächenmodifikation | Reaktiv (z.B. kohlenstoffreich, stickstoffreich) | Ermöglicht Aufkohlen & Nitrieren zur Härteerhöhung |

| Prozesskontrolle | Präzise Gasmischungen | Gewährleistet Chargen-zu-Chargen-Konsistenz & Qualität |

Bereit, präzise Kontrolle über Ihre Wärmebehandlungsprozesse zu erlangen? Die richtige Ofenatmosphäre ist entscheidend, um Defekte zu verhindern und Materialeigenschaften zu verbessern. Bei KINTEK sind wir spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die für eine exakte Atmosphärenkontrolle entwickelt wurden. Unsere Experten können Ihnen helfen, die ideale Ausrüstung für Ihre spezifischen metallurgischen Ziele auszuwählen und so eine überragende Oberflächenqualität und konsistente Ergebnisse zu gewährleisten.

Kontaktieren Sie noch heute unser Team, um Ihre Anwendung zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit