Im Wesentlichen ist das Magnetron-Sputtern eine hochkontrollierte Vakuumabscheidungstechnik, die zur Erzeugung extrem dünner und gleichmäßiger Materialschichten verwendet wird. Es funktioniert, indem ein Plasma erzeugt wird, Ionen aus diesem Plasma beschleunigt werden, um Atome physisch von einem Ausgangsmaterial (dem „Target“) abzuspalten, und diese Atome dann auf einem Substrat abgeschieden werden. Der „Magnetron“-Teil bezieht sich auf die entscheidende Verwendung eines Magnetfeldes, um die Effizienz und Geschwindigkeit dieses Prozesses dramatisch zu erhöhen.

Das zentrale Prinzip des Magnetron-Sputterns ist nicht nur der Beschuss eines Targets, sondern der strategische Einsatz eines Magnetfeldes, um Elektronen nahe der Oberfläche des Targets einzufangen. Diese Begrenzung erzeugt ein dichtes, lokalisiertes Plasma, das die Rate der Atomausstoßung erheblich erhöht und eine schnellere, kontrolliertere Dünnschichtabscheidung bei niedrigeren Drücken ermöglicht.

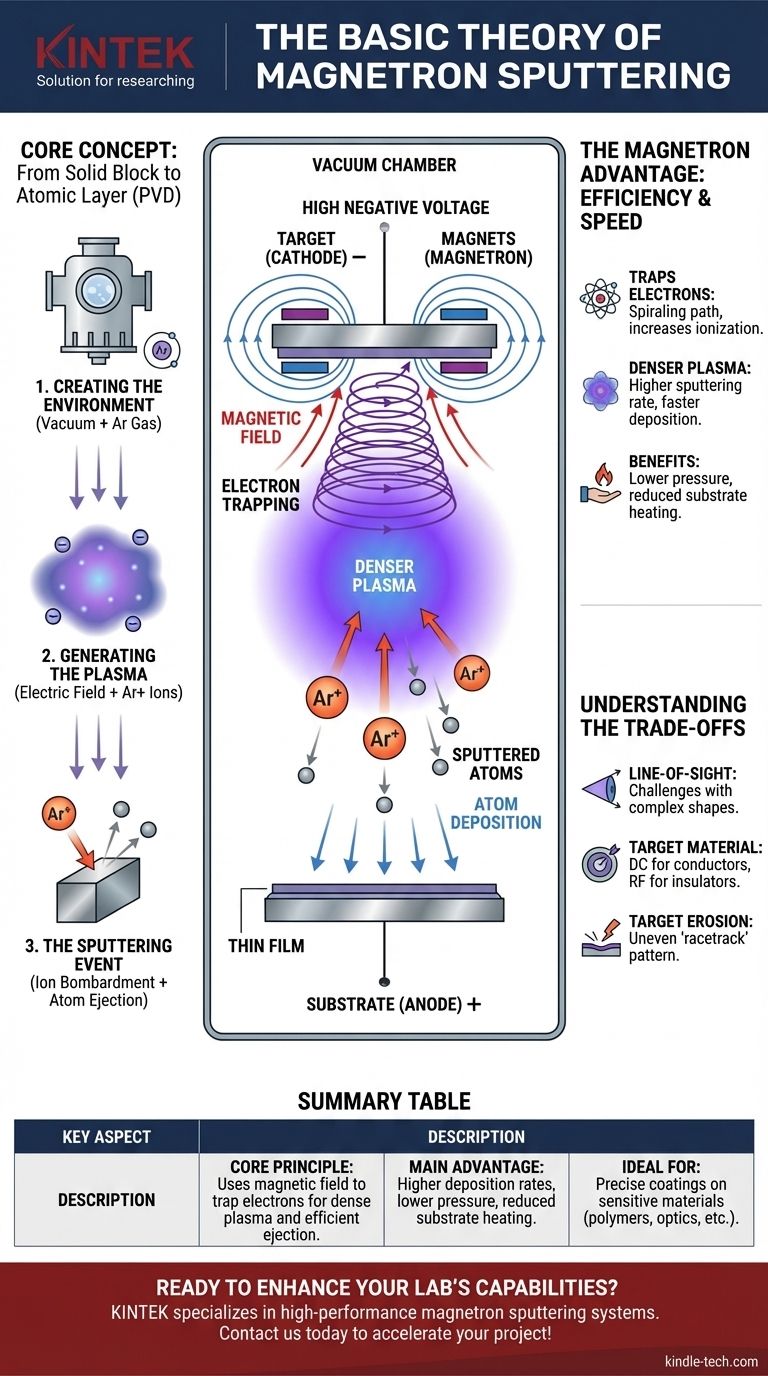

Das Kernkonzept: Vom festen Block zur Atomlage

Physikalische Gasphasenabscheidung (PVD) ist eine Kategorie von Prozessen, bei denen ein festes Material in einem Vakuum verdampft und als dünne Schicht auf einer Oberfläche kondensiert wird. Sputtern ist eine spezielle Art von PVD, die dies durch physikalischen Impulsübertrag erreicht, ähnlich wie ein Sandstrahler präzise eine Oberfläche abträgt, jedoch auf atomarer Ebene.

Schritt 1: Schaffung der Umgebung

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dies ist entscheidend, um sicherzustellen, dass die gesputterten Atome vom Target zum Substrat gelangen können, ohne mit unerwünschten Luftmolekülen zu kollidieren, die die Schicht verunreinigen würden.

Sobald ein Vakuum erreicht ist, wird eine kleine, präzise kontrollierte Menge eines Inertgases, typischerweise Argon (Ar), in die Kammer eingeführt. Dieses Gas liefert die Atome, die ionisiert werden, um das Plasma zu erzeugen.

Schritt 2: Erzeugung des Plasmas

Eine hohe negative Spannung wird an das Targetmaterial angelegt, wodurch es zur Kathode wird. Die Kammerwände oder eine separate Elektrode fungieren als Anode. Diese Spannungsdifferenz erzeugt ein starkes elektrisches Feld.

Dieses Feld energetisiert freie Elektronen in der Kammer, wodurch sie beschleunigt werden und mit den neutralen Argonatomen kollidieren. Diese Kollisionen schlagen Elektronen von den Argonatomen ab und erzeugen positiv geladene Argonionen (Ar+). Diese sich selbst erhaltende Wolke aus Ionen und Elektronen ist das Plasma, das oft ein charakteristisches farbiges Leuchten, bekannt als Glimmentladung, aussendet.

Schritt 3: Das Sputterereignis

Die positiv geladenen Ar+-Ionen werden stark vom negativ geladenen Target angezogen. Sie beschleunigen durch das elektrische Feld und kollidieren heftig mit der Oberfläche des Targets.

Jeder Aufprall ist energisch genug, um Impuls zu übertragen, der einzelne Atome aus dem Targetmaterial ausstößt oder „sputtert“. Diese ausgestoßenen Atome sind neutral und bewegen sich in einer geraden Linie vom Target weg. Der Aufprall setzt auch Sekundärelektronen vom Target frei, die für den nächsten Schritt entscheidend sind.

Der „Magnetron“-Vorteil: Warum das Magnetfeld entscheidend ist

Ohne ein Magnetfeld ist der Prozess (bekannt als Dioden-Sputtern) langsam und ineffizient. Die Hinzufügung eines Magnetrons – eine spezielle Anordnung von Magneten hinter dem Target – revolutioniert den Prozess.

Einfangen von Elektronen für höhere Effizienz

Das Magnetfeld ist so ausgelegt, dass es nahe der Oberfläche des Targets am stärksten ist. Dieses Feld fängt die Sekundärelektronen ein, die während des Ionenbeschusses freigesetzt werden, und zwingt sie auf eine spiralförmige oder zykloidale Bahn.

Anstatt direkt zur Anode zu entweichen, legen diese Elektronen eine viel längere Strecke innerhalb des Plasmas direkt vor dem Target zurück. Dies erhöht die Wahrscheinlichkeit dramatisch, dass sie mit weiteren neutralen Argonatomen kollidieren und diese ionisieren.

Das Ergebnis: Ein dichteres Plasma und schnellere Abscheidung

Dieser Elektroneneinfangeffekt erzeugt ein weitaus dichteres, intensiveres Plasma, das auf den Bereich direkt vor dem Target beschränkt ist.

Ein dichteres Plasma bedeutet, dass viel mehr Ar+-Ionen zur Verfügung stehen, um das Target zu bombardieren. Dies führt direkt zu einer viel höheren Sputterrate, was bedeutet, dass Atome schneller ausgestoßen werden und die Schicht viel schneller abgeschieden wird.

Der Vorteil: Niedrigerer Druck und niedrigere Temperatur

Da das Magnetfeld den Ionisationsprozess so effizient macht, kann das Magnetron-Sputtern bei viel niedrigeren Gasdrücken als das Dioden-Sputtern betrieben werden. Dies verbessert die Qualität der resultierenden Schicht, da gesputterte Atome auf ihrem Weg zum Substrat weniger Gaskollisionen erfahren.

Darüber hinaus verhindert das Magnetron durch die Begrenzung der hochenergetischen Elektronen in der Nähe des Targets, dass diese das Substrat bombardieren und erwärmen. Dies macht den Prozess für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe und Polymere geeignet.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Magnetron-Sputtern nicht ohne Einschränkungen. Ein objektives Verständnis dieser ist der Schlüssel für seine richtige Anwendung.

Sichtlinienabscheidung

Sputtern ist ein „Sichtlinien“-Prozess. Atome bewegen sich auf einem relativ geraden Weg vom Target zum Substrat. Das Beschichten komplexer, dreidimensionaler Formen mit gleichmäßiger Dicke kann eine Herausforderung sein und erfordert möglicherweise eine ausgeklügelte Substratrotation.

Targetmaterial und Stromquelle

Die gebräuchlichste Konfiguration, das Gleichstrom (DC)-Sputtern, erfordert, dass das Targetmaterial elektrisch leitfähig ist. Die Beschichtung isolierender oder keramischer Materialien erfordert die Verwendung einer komplexeren und teureren Hochfrequenz (RF)-Stromversorgung.

Targeterosion und -nutzung

Das Magnetfeld, das den Prozess verbessert, konzentriert das Plasma auch in einem bestimmten Bereich, oft in einem „Rennbahn“-Muster auf der Oberfläche des Targets. Dies führt zu einer ungleichmäßigen Erosion des Targetmaterials, was bedeutet, dass nicht das gesamte teure Ausgangsmaterial verwendet werden kann, bevor das Target ausgetauscht werden muss.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Kerntheorie ermöglicht es Ihnen zu erkennen, wo diese Technologie herausragt.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, dichten Schichten für Optik oder Elektronik liegt: Magnetron-Sputtern bietet eine außergewöhnliche Kontrolle über Filmeigenschaften wie Dicke, Reinheit und Dichte.

- Wenn Ihr Hauptaugenmerk auf schneller, industrieller Beschichtung liegt: Die hohen Abscheideraten machen es zu einer führenden Wahl für die schnelle Beschichtung großer Flächen, z. B. in der Architekturglas- oder Halbleiterfertigung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: Der Prozess minimiert von Natur aus die Wärmeübertragung auf das Substrat, wodurch er ideal für Polymere, Kunststoffe und andere empfindliche Materialien ist.

Magnetron-Sputtern ist eine grundlegende Technologie in der modernen Fertigung, die die präzise Konstruktion von Oberflächen für unzählige fortschrittliche Anwendungen ermöglicht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Verwendet ein Magnetfeld, um Elektronen einzufangen und ein dichtes Plasma für den effizienten Atomausstoß aus einem Targetmaterial zu erzeugen. |

| Hauptvorteil | Höhere Abscheideraten, niedrigere Betriebsdrücke und reduzierte Substratheizung im Vergleich zum Standard-Sputtern. |

| Ideal für | Anwendungen, die präzise, hochwertige Beschichtungen auf empfindlichen Materialien wie Polymeren, Halbleitern und optischen Komponenten erfordern. |

Bereit, die Fähigkeiten Ihres Labors mit präziser Dünnschichtabscheidung zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Magnetron-Sputtersysteme und Laborgeräte, die auf Forschungs- und Industrieanwendungen zugeschnitten sind. Egal, ob Sie mit empfindlichen Polymeren, fortschrittlicher Elektronik oder optischen Beschichtungen arbeiten, unsere Lösungen liefern gleichmäßige, hochreine Schichten mit außergewöhnlicher Kontrolle. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihr Projekt beschleunigen und überragende Ergebnisse erzielen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen