Ein Hauptvorteil des Hartlötens ist seine Fähigkeit, ungleiche Metalle mit einer Verbindung zu verbinden, die stärker sein kann als die Grundwerkstoffe selbst. Da der Prozess die Komponenten erhitzt und verbindet, ohne sie zu schmelzen, bleiben deren ursprüngliche Eigenschaften erhalten, Verzug wird minimiert und es können unglaublich komplexe und filigrane Baugruppen erstellt werden, die mit anderen Methoden unmöglich wären.

Der Kernvorteil des Hartlötens ergibt sich aus einem einzigen Prinzip: Es wird ein Füllmetall mit einem niedrigeren Schmelzpunkt als die Grundwerkstoffe verwendet. Dieser grundlegende Unterschied ermöglicht starke, saubere Verbindungen ohne die hohe Hitze, den Verzug und die Materialbeschränkungen, die mit dem Schmelzschweißen verbunden sind.

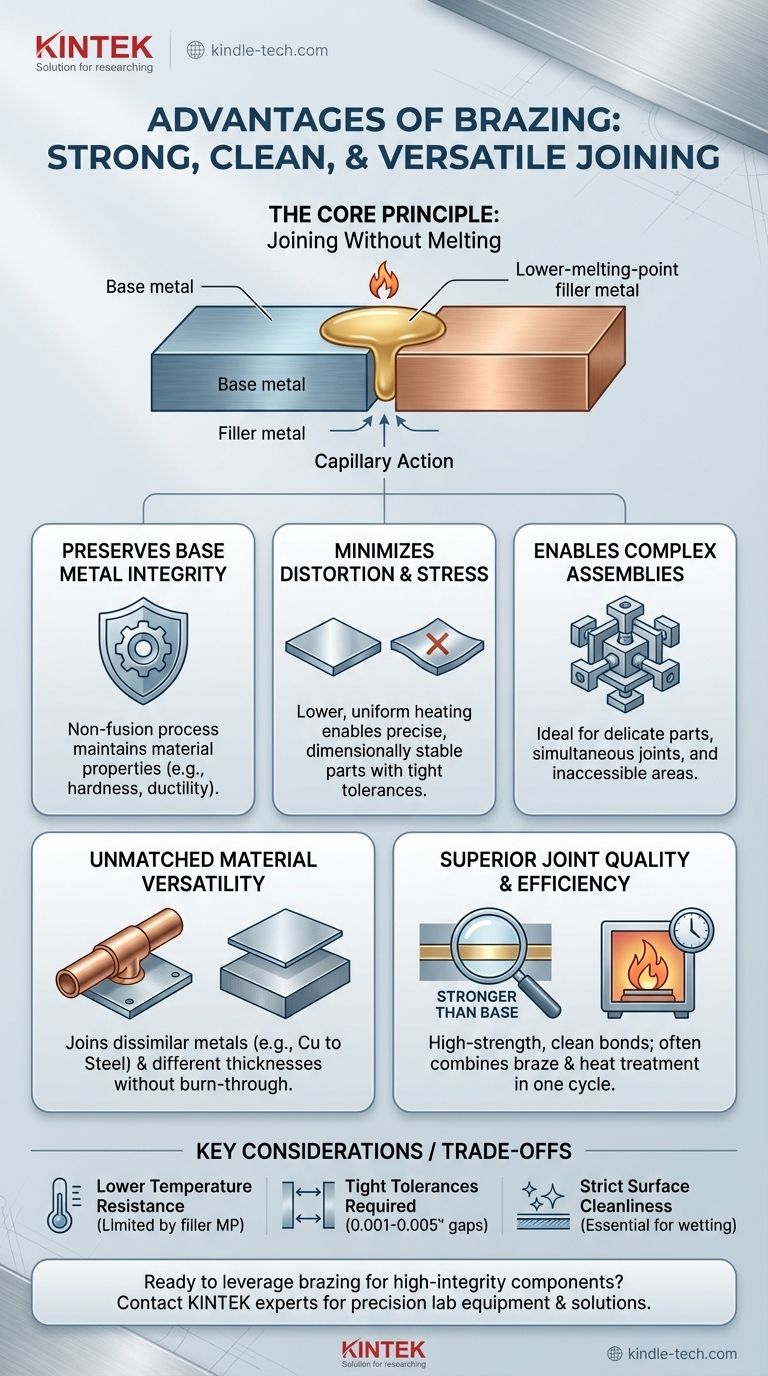

Das Kernprinzip: Verbinden ohne Schmelzen

Das Hartlöten arbeitet in einem „optimalen Temperaturbereich“ – heiß genug, um ein Füllmetall zu schmelzen, aber weit unter dem Schmelzpunkt der zu verbindenden Komponenten. Dies ist die Quelle seiner bedeutendsten Vorteile.

Erhaltung der Integrität des Grundmetalls

Im Gegensatz zum Schweißen, bei dem Teile durch Schmelzen miteinander verbunden werden, lässt das Hartlöten die Grundmetalle intakt.

Dieser nicht-schmelzende Prozess stellt sicher, dass die sorgfältig konstruierten metallurgischen Eigenschaften der Mutterwerkstoffe, wie Härte oder Duktilität, durch den Verbindungsprozess nicht beeinträchtigt werden.

Minimierung von Verzug und Spannungen

Die niedrigeren Temperaturen und die gleichmäßige Erwärmung beim Hartlöten, insbesondere beim Hartlöten im Ofen, reduzieren thermische Verformungen drastisch.

Dies ermöglicht die Montage von hochpräzisen Komponenten mit sehr engen Toleranzen, da die Teile maßhaltig bleiben. Die langsamen, kontrollierten Abkühlzyklen minimieren außerdem Restspannungen und verbessern die mechanische Leistung des Endteils.

Ermöglichung komplexer Baugruppen

Die schonende Natur des Prozesses macht ihn ideal für die Herstellung komplizierter oder empfindlicher Teile. Er ermöglicht das gleichzeitige Herstellen mehrerer Verbindungen und kann lange, unzugängliche Verbindungen durch Kapillarwirkung füllen, was mit anderen Methoden nicht erreichbar wäre.

Unübertroffene Materialvielfalt

Da beim Hartlöten die Grundmetalle für eine Fusion chemisch nicht kompatibel sein müssen, bietet es eine unvergleichliche Flexibilität bei der Materialauswahl.

Verbinden ungleicher Metalle

Dies ist einer der am meisten gefeierten Vorteile des Hartlötens. Es ist eine effektive und zuverlässige Methode, um starke Verbindungen zwischen völlig unterschiedlichen Metallarten herzustellen, wie z. B. das Verbinden von Kupfer mit Stahl oder Aluminium mit Edelstahl.

Berücksichtigung unterschiedlicher Dicken

Das Hartlöten eignet sich hervorragend zum Verbinden dünner Komponenten mit dicken. Ein häufiges Problem beim Schweißen ist das Durchbrennen des dünneren Materials, aber die niedrigere, gleichmäßige Wärmeeinbringung beim Hartlöten eliminiert dieses Risiko vollständig.

Überlegene Verbindungsqualität und Prozesseffizienz

Moderne Hartlötverfahren, insbesondere das Vakuum- und das Schutzgas-Ofenlöten, liefern hochgradig reproduzierbare und saubere Ergebnisse, die für die Massenproduktion geeignet sind.

Hochfeste, saubere Verbindungen

Bei richtiger Auslegung beruht eine Hartlötverbindung auf der Kapillarwirkung, um das geschmolzene Füllmetall in den engen Spalt zwischen den Komponenten zu ziehen.

Dies erzeugt eine vollständige, lückenlose Verbindung, die oft stärker ist als die Grundwerkstoffe. Darüber hinaus erzeugen Verfahren wie das Vakuumlöten eine extrem saubere Umgebung, die helle, glänzende Verbindungen liefert, die keine Nachbehandlung oder Flussmittelentfernung erfordern.

Kombinieren von Prozessen in einem einzigen Zyklus

Das Hartlöten kann oft in andere Wärmebehandlungsprozesse integriert werden. Ein einziger Ofenzyklus kann verwendet werden, um eine Baugruppe zu löten und sie gleichzeitig zu härten oder zu vergüten, was erhebliche Zeit, Handhabung und Kosten spart.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Um das Hartlöten effektiv einzusetzen, müssen Sie seine Grenzen verstehen.

Geringere Temperaturbeständigkeit

Die Betriebstemperatur einer hartgelöteten Komponente wird grundsätzlich durch den Schmelzpunkt der verwendeten Lötlegierung begrenzt. Die Verbindung versagt, wenn sie Temperaturen ausgesetzt wird, die sich dem Schmelzpunkt des Lotes nähern, was sie für einige sehr hochtemperaturbeständige Anwendungen ungeeignet macht, bei denen eine Schweißverbindung hervorragend wäre.

Anforderung an enge Toleranzen

Die Kapillarwirkung, die eine starke Verbindung erzeugt, funktioniert nur, wenn der Spalt zwischen den Teilen sehr klein und präzise kontrolliert ist (typischerweise 0,001 bis 0,005 Zoll). Dies bedeutet, dass Teile, die zum Hartlöten bestimmt sind, oft eine präzisere Bearbeitung erfordern als Teile, die zum Schweißen bestimmt sind.

Oberflächensauberkeit ist nicht verhandelbar

Das Hartlöten ist sehr empfindlich gegenüber Oberflächenkontaminationen. Die Grundmetalle müssen vor dem Prozess gründlich von allen Ölen, Oxiden und Ablagerungen gereinigt werden. Jegliche Verunreinigungen verhindern, dass das Füllmetall richtig benetzt und fließt, was zu einer fehlerhaften Verbindung führt.

Anwendung auf Ihr Projekt

Die Wahl der Verbindungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Designs und Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien oder Metalle unterschiedlicher Dicke liegt: Hartlöten ist oft die einzig gangbare und effektivste Methode.

- Wenn Ihr Hauptaugenmerk auf der Beibehaltung der genauen Abmessungen einer komplexen Baugruppe liegt: Die geringe Wärmeeinbringung und minimale Verzug beim Hartlöten machen es Schmelzschweißprozessen überlegen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion sauberer, reproduzierbarer Verbindungen liegt: Die Chargenverarbeitung und die integrierten Wärmebehandlungsmöglichkeiten des Ofen Hartlötens bieten erhebliche Effizienz- und Qualitätskontrollvorteile.

Indem Sie diese Prinzipien verstehen, können Sie das Hartlöten nicht nur als Verbindungstechnik, sondern als strategischen Fertigungsprozess für hochintegre Komponenten nutzen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verbindet ungleiche Metalle | Erzeugt starke Verbindungen zwischen verschiedenen Metallen wie Kupfer und Stahl. |

| Minimiert Verzug | Geringe Wärmeeinbringung erhält die Teileabmessungen und Integrität. |

| Ermöglicht komplexe Baugruppen | Ideal für komplizierte oder empfindliche Teile mit mehreren Verbindungen. |

| Überlegene Verbindungsfestigkeit | Kapillarwirkung erzeugt lückenlose Verbindungen, die stärker sind als die Grundwerkstoffe. |

| Prozesseffizienz | Kann in einem einzigen Ofenzyklus mit der Wärmebehandlung kombiniert werden. |

Sind Sie bereit, das Hartlöten für Ihre hochintegren Komponenten einzusetzen?

Bei KINTEK sind wir auf Präzisionslaborgeräte und Verbrauchsmaterialien für fortschrittliche Fertigungsprozesse spezialisiert. Unsere Expertise kann Ihnen helfen, Hartlötlösungen zu implementieren, die starke, saubere Verbindungen für komplexe Baugruppen liefern und minimale Verformung sowie überlegene Leistung gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Hartlötlösungen Ihre Produktionseffizienz und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung